SiC/SiC复合材料作为飞机发动机的高温部件,如导流叶片、燃烧器和尾喷嘴,在航空航天领域的应用前景十分辽阔。这些部件在运行过程中会受到温度骤变的影响,从而产生超过基体屈服应力的热应力,从而导致复合材料的热机械损伤。材料承受温度突然变化的能力称为抗热冲击性(TSR)。

在航天航空应用中,SiC/SiC 复合材料会暴露在各种热条件下,特别是快速加热和冷却造成的热应力。因此,研究和评估 SiC/SiC 复合材料对反复温度循环的耐受性至关重要。将有助于SiC/SiC复合材料部件的寿命评估和安全可靠性评估。

接下来,会介绍CVI工艺制备的2D和2.5D SiC/SiC复合材料在1300℃不同热冲击循环下的性能和损伤行为。

相关实验介绍

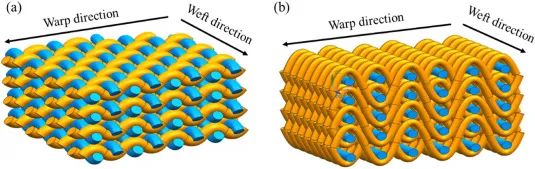

用第三代SiC纤维制备了2D和2.5D SiC纤维编织物,2.5D纤维预型件的经纬密度为 8×3(根/厘米)。2D和2.5D纤维织物的结构如下图所示。纤维织物为平板状。其尺寸为150mm×250mm×3mm。采用化学气相渗透(CVI)法在纤维织物上沉积氮化硼(BN)夹层,以三氯化硼(BCl3)和氨(NH4)为前驱体,沉积温度为800℃。以甲基三氯硅烷(MTS)为前驱体,氢气为载气,在 1050 ℃ 的沉积温度下,通过CVI工艺制备BN中间膜后,在纤维编织物表面沉积碳化硅基体,直至增重小于5%。根据实验要求,切割板材后得到50mm×4mm×3mm的弯曲试样。然后使用CVI沉积炉在试样表面沉积碳化硅涂层。

(a)2D 和(b)2.5D 纤维织物的结构 图源:论文

分析了不同热冲击循环对重量损失、密度、孔隙率和弯曲性能的影响。扫描电镜用于观察不同区域的微观结构和弯曲断裂形态,而EDS则用于观察元素含量。目的是提供热冲击对SiC/SiC复合材料损伤行为影响的微观分析,并为优化 SiC/SiC复合材料的后续性能及其实际应用提供基础数据。

热冲击后SiC/SiC复合材料的微观组织和EDS结果

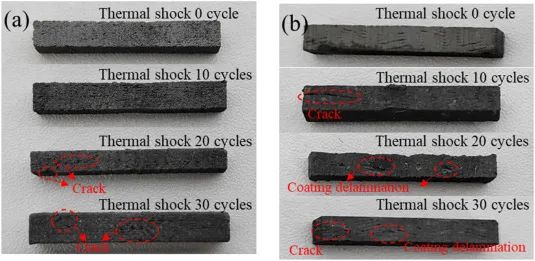

下图显示了2D和2.5D SiC/SiC复合材料在不同热冲击循环后弯曲试件的宏观形貌。可以看出,SiC/SiC复合材料在热冲击后表面表现出明显的烧蚀现象。热冲击试样的表面颜色明显比初始试样的颜色深。

(a)2D SiC/SiC复合材料和(b)2.5D SiC/SiC复合材料在不同热冲击循环后弯曲试件的宏观形貌 图源:论文

这是因为表面的SiC涂层被氧化形成SiO2在 1300°C 的热冲击期间,在水淬火过程中被水进一步氧化。还可以看到,由于SiO2 由SiC涂层在热冲击过程中不断氧化产生的填充了原来的残余孔隙率。随着热冲击循环次数的增加,SiC/SiC复合材料表面会发生两种典型的损伤类型:沿纤维取向的开裂和涂层分层。这是由于复合材料部件的热膨胀系数与SiC涂层的氧化之间的不匹配。

SiC/SiC复合材料在热冲击后的性能

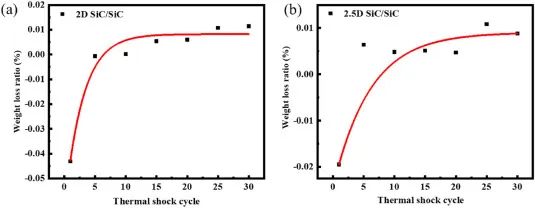

下图显示了2D和2.5D SiC/SiC复合材料在热冲击过程中随热冲击循环的样品重量损失变化。可见,2D和2.5D SiC/SiC 复合材料在热冲击30次循环后的失重率分别为 1.18%和0.88%。2.5D SiC/SiC复合材料的失重率略低于2D SiC/SiC复合材料。2D 和2.5D SiC/SiC复合材料在热冲击开始时重量略有增加。这是由涂层的氧化引起的。5次热冲击循环后,SiC/SiC复合材料的失重曲线随着热冲击次数的增加而略有波动,但总体趋势为增加或趋于稳定。这是由于涂层分层和每个成分的氧化消耗的结合。

SiC/SiC复合材料在热冲击试验中的失重曲线。(a)2D SiC/SiC,(b)2.5D SiC/SiC 图源:论文

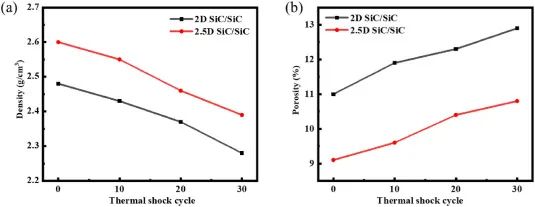

下图显示了2D和 2.5D SiC/SiC复合材料在热冲击过程中的密度和孔隙率随热冲击循环的变化。可以看出,SiC/SiC复合材料的密度随着热冲击循环次数的增加呈下降趋势,孔隙率随着热冲击循环次数的增加呈增加趋势。在 SiC/SiC 复合材料的热冲击过程中,SiC不断被氧化形成SiO2 ,而SiO2 的密度低于SiC,从而降低了SiC/SiC 复合材料的密度。同时,复合材料在热冲击过程中会产生裂纹、孔洞和其他损伤,这将增加SiC/SiC复合材料的孔隙率。

2D和2.5D SiC/SiC复合材料在热冲击试验中密度和孔隙率的变化。(a)密度,(b)孔隙率 图源:论文

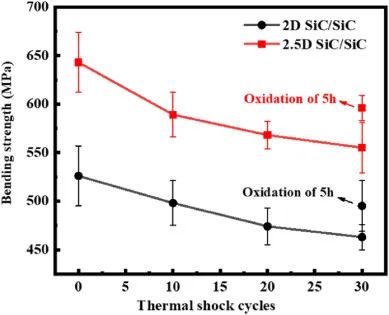

下图显示了2D和2.5D SiC/SiC复合材料弯曲强度随热冲击次数的变化。可以看出,随着热冲击次数的增加,2D和2.5D SiC/SiC复合材料的弯曲强度呈持续下降趋势。二维碳化硅/碳化硅复合材料的弯曲强度由热冲击前的526MPa下降到498MPa(10 次循环)、473MPa(20 次循环)和463MPa(30 次循环)。2.5D SiC/SiC复合材料的弯曲强度由热冲击前的643MPa下降到589MPa(10次循环)、568MPa(20次循环)和555MPa(30次循环)。

2D 和 2.5D SiC/SiC 复合材料弯曲强度随热冲击次数的变化 图源:论文

此外,复合材料在1300°C氧化5h后的弯曲强度略低于初始弯曲强度,高于30次热冲击后的强度,表明30次热冲击后复合材料的氧化损伤高于氧化5h后。当 SiC/SiC复合材料在热冲击过程中暴露在水中时,与样品表面接触的水会立即蒸发成水蒸气。因此,尽管30次热冲击所需的时间与5小时的氧化所需的时间大致相同,但对于 SiC/SiC 复合材料,除了在热冲击过程中与氧气的反应外,还必须考虑复合材料与水蒸气的反应,而对于氧化,必须只考虑与氧气的反应。

相关结论

以上研究了2D和2.5D SiC/SiC复合材料在1300 °C下不同热冲击循环后性能的演变和损伤机制。研究发现,SiC/SiC复合材料在热冲击循环开始时表现出暂时的重量增加。随后,随着热冲击次数的增加,重量减轻并稳定下来。在1300 °C下经过10-30 次热冲击后,SiC/SiC复合材料的密度降低,孔隙率增加。

SiC/SiC复合材料的断裂行为与初始复合材料相同,2D SiC/SiC复合材料表现出伪韧性断裂,而2.5D SiC/SiC复合材料表现出脆性断裂。SiC/SiC复合材料的残余强度略有下降,而残余模量保持稳定。这与SiC和BN在高温下与水和氧气的反应有关。SiC/SiC 复合材料的热冲击损伤是各向异性的,受纤维预制棒结构的影响。这是由于复合材料内组件的热膨胀系数和纤维预制棒的结构特性不同造成的。

以上内容整理自https://doi.org/10.1016/j.ceramint.2024.06.263

扫码,立即预报名,了解详情

近年来,金刚石功能化器件在多个领域的重要性日益凸显,尤其在芯片行业中,金刚石的应用前景备受瞩目,其商业化应用已近在眼前。金刚石在芯片(芯)、热管理(热)、光学(光)和存储(储)等多功能领域的应用,已经成为行业关注的焦点。面对这一趋势,如何推动金刚石的产业化进程,如何通过创新来更新换代金刚石产品,并结合新的应用场景来开拓新的市场空间,成为了亟待解决的问题。

为了应对这些挑战,Carbontech 2024金刚石前沿应用及产业发展论坛将对金刚石产业的现状进行深入分析。论坛涉及三大主题:金刚石产业现状与趋势、金刚石生长与前沿应用、热管理应用及产业化解决方案。论坛将聚焦于当前热管理应用中的难题,并探讨可能的解决方案。此外,论坛还将探索金刚石在“芯+热+光+储”等前沿领域的功能化应用,以期发现并解锁其在这些领域中的潜力和可能性。通过这些讨论,论坛旨在为金刚石行业的创新发展提供思路,推动行业的持续进步和市场的扩展。

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。