随着科学技术的飞速发展,先进制造业、航空等众多领域对电子设备的需求与日俱增,目前手机芯片的工艺也已向厚度3nm发展。伴随电子元器件集成度的增加,元器件的产热也大幅增加,因此迫切需要研制出新一代的高热导率电子封装材料。

金刚石/Cu复合材料因高导热、热膨胀系数匹配等优点,成为第三代先进电子封装材料。本文将从其国内外制备方法、热导率影响因素及界面改性影响以及未来发展方向来展开。

制备方法

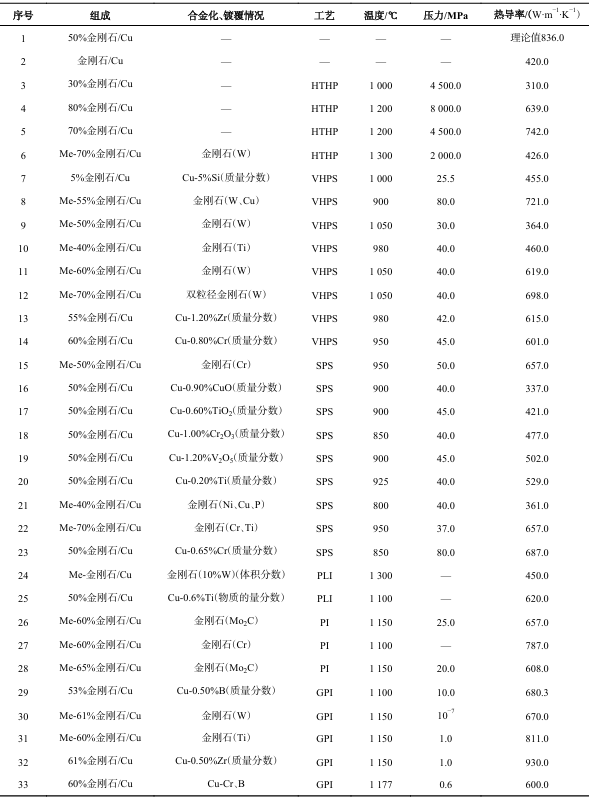

1、高温高压烧结(HTHP)

原理:在短时高温高压条件下,将金刚石和 Cu 的混合粉在模具中进行烧结成型。

进展:胡美华等在4.5GPa,1000°C 下制备的复合材料热导率为310W/(mK);夏扬等在1200℃、8GPa下制备的复合材料热导率为639W/(mK);Yoshida等在 1200℃、4.5GPa压力下制备的复合材料热导率高达742 W/(mK)。

优势与局限:效率高,致密度好,金刚石体积占比高;但成本高、能耗高,可能导致铜基体熔化和金刚石破坏,尚未广泛应用。

2、真空热压烧结(VHPS)

原理:在真空环境下同时施加压力并加热升温来制备复合材料块体。

进展:Shen等在25.5MPa下制备的复合材料热导率为455W/(mK);Zhang等在 900°C、80MPa下制备的复合材料热导率达721W/(mK);闫建明在1050°C、30MPa下制备的复合材料热导率为364W/(mK)。

优势与局限:烧结温度低,界面副反应少,设备简单,模具要求低;但压力通常小于 100MPa,界面结合能力有限,制备效率较低,制品往往呈现片状。

3、放电等离子烧结(SPS)

原理:通过等离子体的热效应对粉末颗粒均匀快速加热,使其在低于熔点的温度下迅速致密成型。

进展:朱聪旭等在金刚石体积分数达到50%时,制备的复合材料热导率高达657W/(mK);李灏博制备的4种不同成分的复合材料在最佳烧结工艺和含量下热导率分别为337、421、477、502 W/(mK);Yang等在925°C下制备的复合材料当Ti 添加量为0.2%(质量分数)时,最大热导率为529 W/(mK)。

优势与局限:加压小,烧结效率高,节能环保;但制备的复合产品尺寸较小,形状单一,材料生产工序多且致密度较低,界面空隙较大,热导率鲜有超过700 W/(mK)。

4、熔体浸渗法

原理:通过毛细作用或外加压力使液态金属浸渗到增强体预制件中获得复合材料,包括无压浸渗(PLI)、压力浸渗(PI)和气压熔渗(GPI)等方法。

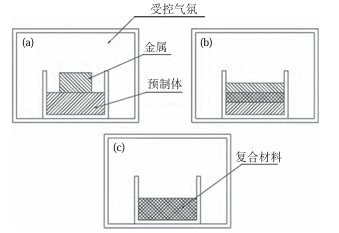

无压浸渗(PLI)原理图 图源:论文

进展:

PLI:董应虎等制备的复合材料当W体积分数为10%时,热导率为450W/(mK)。

PI:Ma等在金刚石体积分数为60%时,制备的复合材料热导率达到657W/(mK)。

GPI:康翱龙等在气压为10MPa时,制备的复合材料热导率可达680.3 W/(mK);李建伟等制备的复合材料热导率高达670W/(mK);Wang等在TiC为220nm厚处,复合材料热导率最高为811W/(mK)。

优势与局限

PLI:操作方便,成本较低,可实现近终成型和仿形成型;但熔渗温度高,金刚石损伤大,对润湿性要求严苛。

PI:可使金刚石和 Cu 结合更牢固,效率高;但压力较大,成本高,金刚石易石墨化。

GPI:可改善界面润湿性,提高致密度;但对模具和烧结设备要求更高,生产成本高。

热导率影响因素研究总结

1、金刚石的体积分数与粒径

体积分数:金刚石体积分数对复合材料热导率存在最优值,一般为50%-65%。体积分数较低时,金刚石弥散分布;过高时,易出现团聚现象,导致热导率下降。

粒径:当体积分数恒定时,小尺寸金刚石会增加内部界面,降低热导率;过大粒径会导致金刚石偏聚,增加界面孔隙,也会降低热导率。金刚石粒径在100μm左右时,复合材料导热性能更好。

2、制备温度、压力与时间

温度:制备温度影响复合材料的热导率,存在一个最佳温度值,过高或过低都会导致热导率下降。

压力和时间:压力和时间反应了烧结驱动力的大小。当压力和时间较低时,复合材料烧结驱动力小,致密度低,热导率不高;当压力和时间过大时,会破坏金刚石和Cu 的最佳结合条件,导致金刚石石墨化,热导率下降。

3、界面状态

金刚石表面金属化(MDS):将强碳化物形成元素镀于金刚石表面,可改善界面状态,提高相容性,保护金刚石。常用方法有化学镀、磁控溅射法等。不同方法各有优缺点,如化学镀结合力低,磁控溅射法无法实现冶金结合。

Cu 基体合金化:在Cu中加入微量活性金属元素改善界面润湿性,提高界面强度。合金熔炼法、气体雾化法是主流方式。MDS改性的复合材料界面层连续均匀,Cu基体合金化改性的界面通常不连续,且部分合金元素会残留在Cu基体中。

研究展望

完善和探索金刚石 / Cu 复合材料制备工艺,提高材料的工艺稳定性和力学性能,以实现商业化生产应用。

进一步优化金刚石颗粒和 Cu 基体间的界面结构,探究纳米级碳化物层对界面热导的作用机理,设计出性能更好的纳米级碳化物层。

以上内容整理自DOI:10.13258/j.cnki.nmme.20240422002

近年来,金刚石功能化器件在多个领域的重要性日益凸显,尤其在芯片行业中,金刚石的应用前景备受瞩目,其商业化应用已近在眼前。金刚石在芯片(芯)、热管理(热)、光学(光)和存储(储)等多功能领域的应用,已经成为行业关注的焦点。面对这一趋势,如何推动金刚石的产业化进程,如何通过创新来更新换代金刚石产品,并结合新的应用场景来开拓新的市场空间,成为了亟待解决的问题。

为了应对这些挑战,Carbontech 2024金刚石前沿应用及产业发展论坛将对金刚石产业的现状进行深入分析。论坛涉及三大主题:金刚石产业现状与趋势、金刚石生长与前沿应用、热管理应用及产业化解决方案。论坛将聚焦于当前热管理应用中的难题,并探讨可能的解决方案。此外,论坛还将探索金刚石在“芯+热+光+储”等前沿领域的功能化应用,以期发现并解锁其在这些领域中的潜力和可能性。通过这些讨论,论坛旨在为金刚石行业的创新发展提供思路,推动行业的持续进步和市场的扩展。

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。