随着微细加工技术的快速发展,直径在几十到几百微米范围内的高质量微孔已广泛应用于航空航天、电子封装、生物医疗以及半导体等诸多领域。在微孔加工领域中,超快激光以其特有的优势,如对材料的广泛适应性、极小的热影响区、高效率以及非接触式加工等,展示出巨大的潜力。微孔加工质量和效率高度依赖于工艺参数的精确优化。因此,深入理解这些参数如何影响微孔的形成过程,对于提升加工性能和优化加工策略至关重要。

当前,大部分关于超快激光微孔加工工艺参数的研究集中在钻孔完成后对微孔截面和表面的分析,同时结合仿真模拟以辅助理解。然而,这些传统方法提供的主要是静态结果,难以揭示加工过程中复杂的动态变化及瞬态效应。实际上,超快激光加工微孔是一个涉及多物理场耦合的动态过程,其中的瞬态现象,例如材料去除的瞬时速率、孔形变化等,是理解工艺参数影响的关键。

在过去的研究中,原位成像技术被广泛应用于透明材料的激光微孔加工。例如,国内有研究者对玻璃微孔的加工过程进行了原位成像,揭示了微孔生成过程中关键的物理机制。国外的研究则通过原位成像技术对硅材料的微孔加工进行了研究,提供了微孔形状在钻孔过程中的动态演变直观证据。此外,金属材料的激光切割加工中也引入了原位观察的概念,例如通过“trim-cut”技术,可以暴露切割前沿的动态变化,从而观察熔池流动和材料去除过程。

近日,青海大学的科研人员联合北京遥感设备研究所以及清华大学在前期针对金属材料上超快激光微孔的加工中,建立了一种基于原位成像技术观察激光钻工过程的新方法。该技术能够实时、直观地呈现激光钻孔的整个动态过程,包括孔洞的逐步形成、不同深度处材料去除速率的变化等信息。这种方法相比传统的后期分析手段,能够提供更为全面和精准的工艺参数调控依据,帮助更高效地优化孔径、孔深以及加工时间,进而加速确定最佳的加工工艺窗口。

黄铜、钛和单晶金刚石三种材料各自展现出独特的物理和化学特性,因此在超快激光微加工领域得到了广泛应用。黄铜以其良好的导电性和可加工性而闻名,钛则因其卓越的强度重量比和耐腐蚀性能被广泛用于航空航天和医疗器械中。单晶金刚石,作为世界上最硬的材料之一,具有极高的硬度和热导率,在需要超高精度和耐磨性的应用中展现出巨大的优势。

在超快激光微加工过程中,金属(如黄铜、钛)和硬脆材料(如单晶金刚石)之间,以及不同金属材料(如黄铜与钛)之间的加工行为存在显著差异,主要体现在激光反射率、热传导率和材料吸收激光能量的效率等关键参数上。金属材料通常具有较高的激光反射率和较好的热传导性,导致其在加工过程中热影响区的范围不同,而硬脆材料如金刚石则展现出不同的激光能量吸收和热扩散特性。

通过对比研究黄铜、钛和单晶金刚石在超快激光作用下的加工行为,可以更全面地了解激光能量在这些材料中的吸收、传递与转化机制。这不仅有助于揭示材料的激光加工机理,还可以为优化加工工艺参数提供重要的依据,从而提高加工精度、降低材料损耗并提升整体加工效率。

激光脉冲频率对钻孔速度和最大孔深的影响

在超快激光微孔加工中,激光脉冲频率是影响钻孔速度和最大孔深的重要工艺参数。通过调节脉冲频率,可以显著影响材料的去除速率以及加工的最终结果。在研究金属材料(如钛)的微孔加工中,研究人员保持激光单脉冲能量恒定在 70 µJ,选取了五种脉冲频率(5 kHz、25 kHz、50 kHz、75 kHz、100 kHz),在 0.8 mm 厚的钛板上以 30 μm 的旋切半径同时加工 5 个微孔,并进行原位观测实验,以对比脉冲频率对钻孔速度和最大孔深的影响规律。

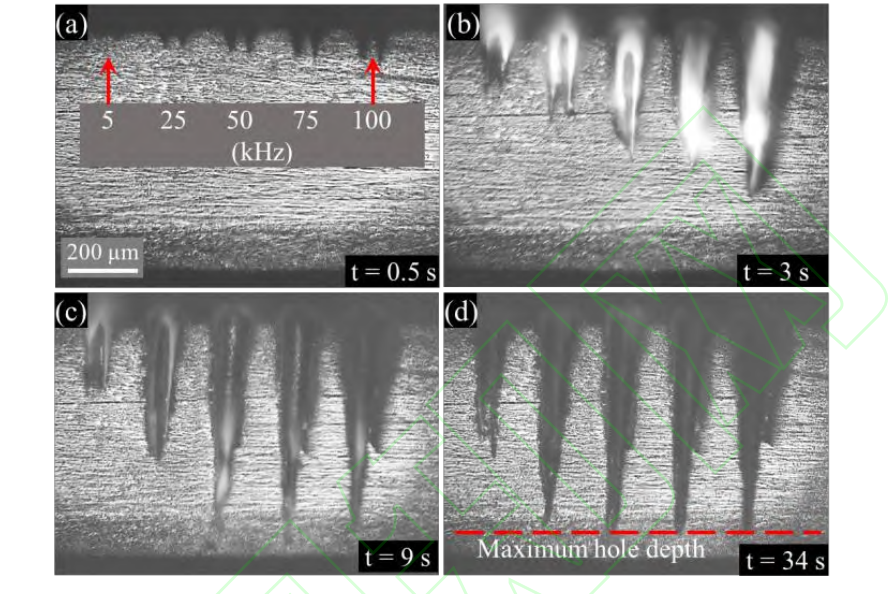

实验结果表明,随着脉冲频率的增加,微孔的钻孔速度显著提高。在加工初期,高频脉冲(50 kHz、75 kHz、100 kHz)比低频脉冲(5 kHz、25 kHz)钻孔速度更快,各个频率下微孔深度的动态演变下图(a)至(d)所示。较高脉冲频率的微孔深度较早达到饱和,表现出一种频率阈值效应,即最大孔深在一定频率(50 kHz 以上)后不再随频率增加而增加,所有频率在高于阈值后基本达到相同的最大孔深。在这一实验中,25 kHz、50 kHz、75 kHz 和 100 kHz 的脉冲频率对应的最大孔深几乎一致,而 5 kHz 的脉冲频率下,最大孔深降低了约 40%。这表明,在 5 kHz 和 25 kHz 之间存在一个临界阈值,低于这一频率将显著影响微孔的最大孔深,而频率的进一步增加则不会显著提升孔深。

用五种激光脉冲频率在钛上加工微孔时不同时刻的原位观测图 图源:公开网络

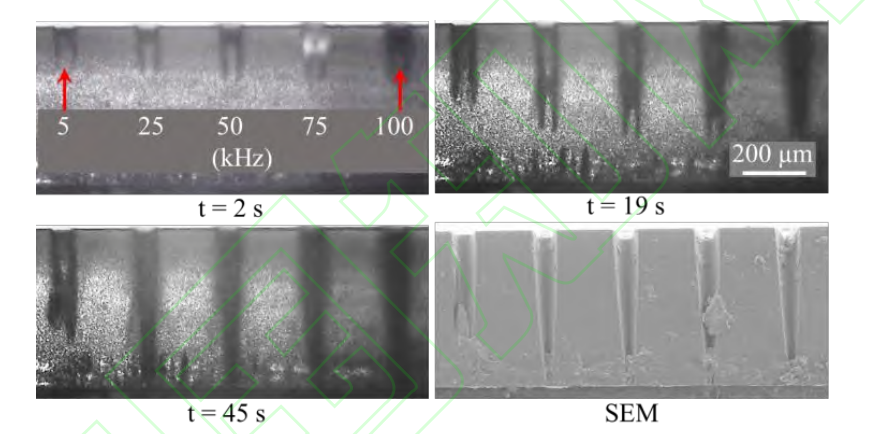

为了研究在单晶金刚石材料上进行微孔加工时,脉冲频率对钻孔速度和最大孔深的影响规律,科研人员采用了相似的实验条件:保持激光单脉冲能量为 25 µJ 恒定不变,选取相同的脉冲频率(5 kHz、25 kHz、50 kHz、75 kHz、100 kHz),在 0.5 mm 厚的单晶金刚石材料上加工微孔,并进行原位成像和最终的扫描电子显微镜(SEM)分析。

用五种激光脉冲频率在单晶金刚石上加工微孔时的原位观测图及最终截面的SEM图 图源:公开网络

在大面积微孔阵列加工的应用中,为了提高加工效率,通常选择提高脉冲频率的方法。然而,频率的增加会缩短脉冲之间的时间间隔,从而提高光斑重叠率,这可能导致局部热量叠加效应增强,进而引发薄板材料的热变形等问题。为抑制这种热效应,可以适当降低脉冲频率。然而,过低的频率可能导致微孔的最大孔深无法达到预期。因此,选择接近上述阈值频率的脉冲频率可以有效抑制局部热积累,同时保证较高的最大孔深,实现加工效率与精度的平衡。

单脉冲能量对最大孔深的影响

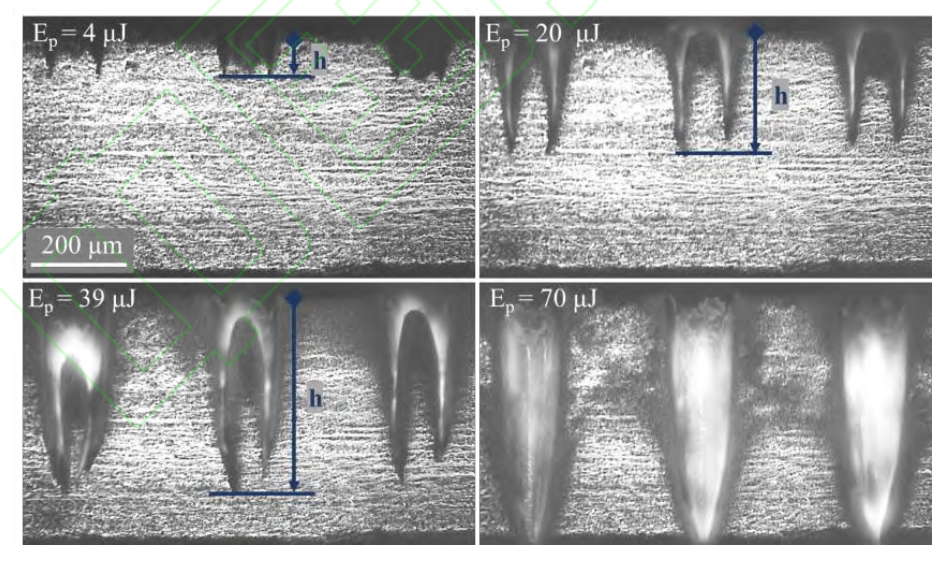

激光单脉冲能量是决定特定材料上微孔最大孔深的关键因素。为探究不同脉冲能量下微孔所能达到的最大孔深,研究人员在 0.5mm 厚的钛板上进行了旋切加工实验并进行了原位观测。实验中,保持脉冲频率恒定为 50kHz,逐步增加脉冲能量,记录每一脉冲能量下微孔深度达到饱和时的最大孔深,直至钛板被完全穿透。下图展示了原位观测系统记录的微孔深度随脉冲能量增加的动态演变过程,结果表明,随着脉冲能量的增加,微孔的最大深度显著增加。

不同脉冲能量下钛板上加工微孔时最大孔深的原位观测图 图源:公开网络

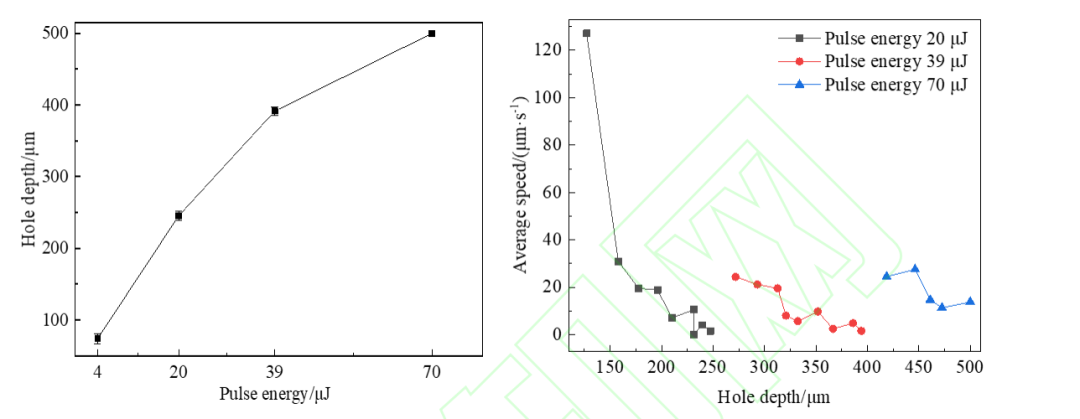

为量化不同脉冲能量对微孔加工的影响,研究人员在分别测量了在不同脉冲能量下加工的微孔的最大孔深,结果如下图 所示。每组数据通过重复加工3个微孔取其平均值。实验表明,当单脉冲能量为 20µJ 时,微孔最大孔深为 245.5µm;随着脉冲能量增加至 39µJ,最大孔深增至391.5µm;当脉冲能量为70µJ时,微孔最大孔深超过了500µm。这说明,随着脉冲能量的增加,微孔的最大深度呈现显著增长。然而,当脉冲能量较小时,孔深在达到一定程度后,钻孔速度会逐渐下降至零,即使延长加工时间,材料也无法被进一步贯穿。

钛上加工微孔时不同单脉冲能量对应的最大孔深及钻孔速度随孔深变化的曲线 图源:公开网络

在单晶金刚石材料上,科研人员进行了类似的实验。保持脉冲频率为50kHz,实验表明,当单脉冲能量为6µJ时,微孔的最大孔深为150µm;当能量增加至25µJ时,最大孔深增至440µm;而当脉冲能量增至50µJ时,最大孔深超过了500µm。由此可见,在单晶金刚石上,脉冲能量对微孔最大孔深的影响规律与钛材料类似,均呈现出显著的能量依赖性。

总的来说,无论是钛板还是单晶金刚石,脉冲能量的增加都能显著提升微孔的最大深度。然而,当脉冲能量过小时,孔深难以进一步增加,说明存在一个能量阈值,超过该阈值后,材料去除效率显著提高。因此,合理调整激光脉冲能量对于优化微孔加工过程至关重要。

展商推荐:

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。