近几十年来,电子工业的发展推动了电子元件的集成和小型化,高性能电子器件的快速发展使得高效散热成为关键问题。金刚石复合材料作为下一代散热器和电子包装材料的候选,备受关注。为提高其热导率,已尝试多种方法,包括使用高导电性金属基体或大型金刚石颗粒、增加金刚石含量、设计基体/金刚石界面以降低界面热阻等。然而,金刚石与基材界面的声子散射限制了热导率的有效增强,分散的金刚石颗粒难以形成有效的热输运通道,导致复合材料热导率远低于预期。因此,在较低金刚石载荷下开发新方法来获得满意热导率具有重要意义。

研究进展

相比于其他无机非金属导热复合材料(如氮化硼、氮化铝、氧化铝、碳化硅等),金刚石导热复合材料在导热性能上表现最优,碳化硅和氮化硼次之,而氧化铝和氮化铝相对较低。在力学性能上,金刚石硬度最高但脆性大;氮化硼和碳化硅硬度高且具韧性;氧化铝和氮化铝则较差。从化学稳定性来看,无机非金属材料普遍稳定,金刚石尤为突出。下文将着重介绍金刚石导热复合材料的主要制备成型方式、导热机理等。

1、共混法

原理:在制备复合材料中,通过简单的填料共混就可以直接实现复合材料中高效的导热网络,但往往需要较大含量的填料才能实现复合材料的高导热性能。

进展:(1)Zhao等将纳米金刚石(ND)颗粒通过化学反应被包裹在碳纳米管的表面。再将有ND涂层的碳纳米管(CNT-ND)和环氧树脂进行共混分散。结果表明,涂层NDs降低了碳纳米管的表面能,这使得CNT-NDs在环氧基体中得到了良好分散。CNT-ND的掺入对复合材料的导电率的影响较小,但却提高了复合材料的热导率。

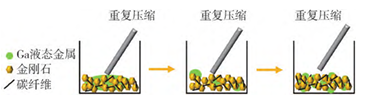

镓/金刚石/碳纤维复合材料的制备示意图 图源:论文

(2)Zeng等采用重复压缩的方法,将金刚石、碳纤维以及液态金属镓制备成复合材料。在重复压缩过程中,液态金属会产生新的氧化皮,氧化物附着在金刚石上从而被镓润湿,制备过程图如上图所示。结果表明,随着碳纤维含量的增加,镓/金刚石/碳纤维复合材料的热导率先增加后降低。

挑战:共混法制备金刚石导热复合材料最主要需要克服就是接触热阻,优化接触热阻可以有效的提高复合材料的导热性能。

2、构筑模板法

原理:利用预制模板分散导热填料,去除模板后形成取向结构的导热填料,可在低填充体积下实现高导热性。

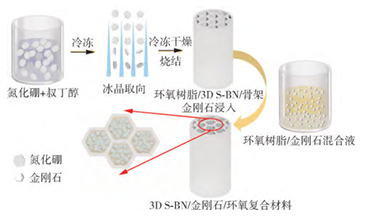

进展:(1)Du等通过对氮化硼(BN)蜂窝内的金刚石进行对准,得到了1个类似豆荚状的三维互联热渗透网络。采用冰模板法制备了BN蜂窝,接着将环氧树脂和金刚石同时通过真空渗透加入到BN模板中。测试结果显示,当BN含量为7%,金刚石含量为12%时,复合材料的导热率高达2.720W/mK,分别是纯环氧树脂和随机混合样品的12.5倍和5.8倍,制备过程下图所示。

具有三维结构的环氧/氮化硼/金刚石复合材料的制备流程 图源:论文

(2)Liu等采用碳化硅泡沫为模板,搭配液态硅渗入制备了以金刚石为三维连接金刚石/SiC复合材料。研究结果表明,当金刚石填充含量为26%时,三维结构的金刚石/SiC复合材料的热导率可达到298W/mK。

优势:适用于多种基体材料,可确保金刚石均匀分布,优化导热路径,降低界面热阻。

3、电沉积技术

原理:电沉积技术是一种基于电化学原理的制备方法,可以通过在试样表面均匀沉积材料,从而实现对复合材料结构的精确控制。

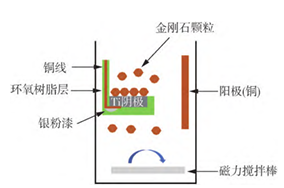

进展:(1)Cho等采用电沉积技术制备得到了碳化钛包裹金刚石/铜复合材料,制备过程如下图所示。测试结果显示,在68.2%金刚石时,观察到的最大热导率为454W/mK。为了进一步提高导热率,在金刚石颗粒上进行了碳化钛涂层。在电沉积铜基体中嵌入TiC涂层金刚石颗粒,在34.7%时的热导率提高到557W/mK,比纯铜的400W/mK高出40%。

铜/金刚石复合材料的电沉积制备过程 图源:论文

(2)Hagio等采用电沉积方法在金刚石表面沉积碳化硅涂层并制备得到了金刚石/铜复合材料。试验结果表明,沉积2.72 %碳化硅涂层包裹纳米金刚石/铜复合材料的热导率比纯铜镀层高46 W/mK。微观下,金刚石与铜基体之间会出现明显的间隙,而沉积碳化硅包裹的金刚石和铜基体则不会出现间隙。

适用范围:常适用于金属基材,可协同沉积金刚石和其他金属离子起到保护作用。

4、烧结技术

原理:烧结技术是一种通过高温处理原材料,使其颗粒相互结合形成致密块状材料的过程。

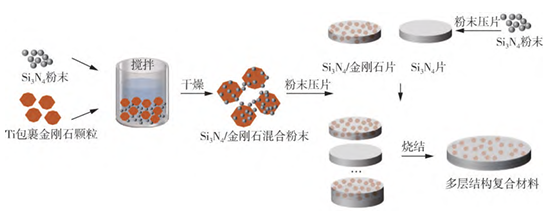

进展:(1)Wu等利用烧结技术开发了一种以氮化硅(氮化硅)为衬底和金刚石颗粒作为增强相的新型复合材料, 以提高导热性和力学性能,具体制备过程如下图所示。测试结果表明,在金刚石含量为50%时,最大热导率为 201.96 W/mK,比氮化硅陶瓷高272.87%。此外,与一些当代基材相比,该复合材料具有更好的硬度 (32.84GPa)和较低的CTE(3.07×10-6 K-1)。

金刚石/ Si3 N4 复合材料的制备流程 图源:论文

(2)Jhong等采用无压烧结法制备了金刚石/银-钛复合材料,少量的Ti有效地改善了金刚石和银基体之间的润湿性。当填充60%金刚石(300μm/银和1.5%钛时,复合材料的热导率可达953W/mK。

挑战:通常需要高温,可能导致材料氧化、相变或不稳定,且确保金刚石均匀分散具有挑战性。

5、测控溅射技术

原理:磁控溅射技术是利用磁场和电场来操控靶材表面的离子化过程,产生等离子体并将靶材原子沉积到材料表面上。

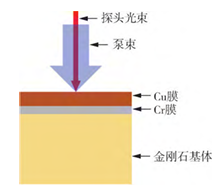

进展:(1)Liu等采用磁控溅射法将Cu/Cr双层膜沉积在单晶金刚石衬底上,形成Cu/Cr/金刚石夹层结构,具体示意流程如下图所示。实验结果显示,与未改性的Cu/金刚石结构相比,Cr层增加了Cu和金刚石之间的界面热阻值。随着Cr3C2层厚度的增加,界面热阻值下降到86MW/(m2·K)。

Cu/Cr/金刚石导热复合材料的制备示意图 图源:论文

(2)Yang等采用磁控溅射法在金刚石颗粒上制备了厚度范围为35~130 nm的钨涂层,然后采用真空入渗法制备了金刚石/铝复合材料。制备的钨涂层在金刚石颗粒的各个方面都光滑致密。此外,钨涂层的存在抑制了界面脱键现象,改善了金刚石颗粒与铝基体之间的界面结合。当钨涂层为45nm时,金刚石/铝复合材料达到了最大的热导率(622W/mK)。

优势:磁控溅射技术允许精确控制薄膜的厚度和均匀性;磁控溅射产生的薄膜通常具有较高的结晶质量和致密性,这有助于提高导热性能;磁控溅射技术可以应用于复杂的基底结构,包括三维结构和微纳米结构。

6、化学气相沉积技术(CVD)

原理:CVD是一种通过气相反应在固体表面沉积薄膜或涂层的方法。CVD过程的参数可以精确控制,包括反应气体组成、压力、温度等。这使得制备金刚石导热复合材料的工艺条件可以根据需求进行优化,以实现更好的性能。

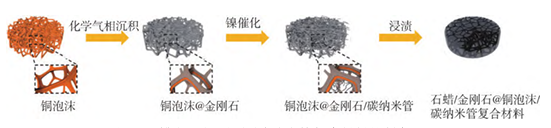

进展:(1)Jiao等首先通过CVD技术在泡沫骨架表面沉积连续的金刚石薄膜层,然后以镍颗粒为催化剂,在金刚石薄膜上垂直生长碳纳米管。碳纳米管延伸到泡沫骨架内部的孔内,作为次级传热途径,制备过程如下图所示。结果表明,石蜡/金刚石泡沫/碳纳米管复合材料(PWs/DF-CNT)具有5.3 W/mK,是石蜡基体的19.6倍;PWs/DF-CNT的潜热为83.37 J/g。

石蜡/金刚石泡沫/碳纳米管复合材料的制备过程 图源:论文

(2) Ye等提出了一种由热灯丝化学气相沉积(HFCVD)制备的宏观多孔结构金刚石泡沫的热管理方法。结果表明,当填充1.2%(质量分数)金刚石时,环氧/DF复合材料的热导率从0.23W/mK(纯环氧树脂)提高到2.28W/mK。

特点:利用CVD可以直接在基体上沉积金刚石,从而提高基体的热管理性能,但若要大幅度提高复合材料的导热性能,可以结合模板法、3D打印、静电纺丝等来构筑金刚石增强三维网络结构。

不同方法对比小结

| 制备方法 | 优势 | 缺陷 | 性能 |

| 共混法 | 制备简单;原材料选择灵活;生产成本相对较低 | 界面质量不易控制;无法实现定向结构 | 高含量填料才能达到较高热导率 |

| 构筑模板法 | 定向结构;高质量界面;适用于多种尺度 | 制备工艺复杂;工业化生产较难 | 较低含量填料能实现较高的热导率 |

| 电沉积技术 | 普适性较强;低温制备;成本较低 | 表面处理较高;有限的沉积速率;附着力较差 | 厚沉积涂层可以实现高热导率 |

| 烧结技术 | 成型灵活且步骤简单 | 高成本;能源消耗较大;会引发颗粒的变形 | 高稳定性;高含量填料达到较高热导率 |

| 磁控溅射技术 | 均匀沉积;适用于多种基体 | 基材处理要求高;设备复杂度高;成本较高;层可能会产生微裂缝 | 膜附着力较好;厚沉积涂层可以实现高热导率 |

| 化学气相沉积技术 | 高纯度;均匀性好;可实现复杂结构 | 制备设备复杂;成本较高 | 附着力较好;热稳定性好;厚沉积涂层可实现高热导率 |

以上内容整理自DOI:10. 19491/j. issn. 1001-9278. 2024. 08. 020

展商推荐:

近年来,金刚石功能化器件在多个领域的重要性日益凸显,尤其在芯片行业中,金刚石的应用前景备受瞩目,其商业化应用已近在眼前。金刚石在芯片(芯)、热管理(热)、光学(光)和存储(储)等多功能领域的应用,已经成为行业关注的焦点。面对这一趋势,如何推动金刚石的产业化进程,如何通过创新来更新换代金刚石产品,并结合新的应用场景来开拓新的市场空间,成为了亟待解决的问题。

为了应对这些挑战,Carbontech 2024金刚石前沿应用及产业发展论坛将对金刚石产业的现状进行深入分析。论坛涉及三大主题:金刚石产业现状与趋势、金刚石生长与前沿应用、热管理应用及产业化解决方案。论坛将聚焦于当前热管理应用中的难题,并探讨可能的解决方案。此外,论坛还将探索金刚石在“芯+热+光+储”等前沿领域的功能化应用,以期发现并解锁其在这些领域中的潜力和可能性。通过这些讨论,论坛旨在为金刚石行业的创新发展提供思路,推动行业的持续进步和市场的扩展。

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。