近日,汇川联合动力推出了采用Si和SiC混合功率模块的电机控制器产品——PD4H混碳电控,这款产品是基于第四代电机控制器平台进行开发,采用英飞凌新一代的IGBT和SiC MOSFET混合模块,优化并利用EDT3 IGBT 和Gen2 SiC的技术优势,使得两种芯片性能兼容匹配,发挥不同芯片在不同工况下的技术优势。

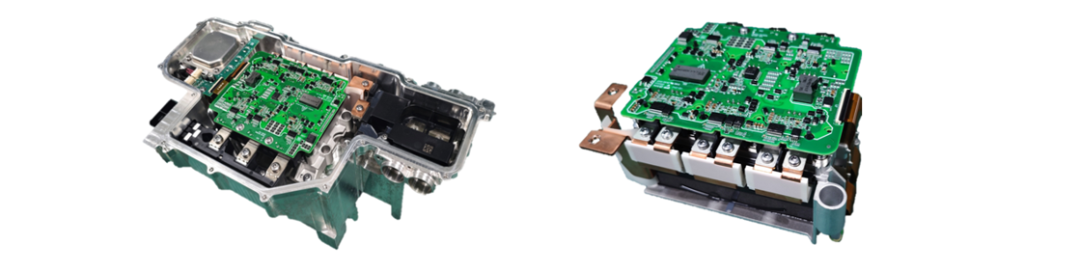

PD4H混碳电控(左)-PD4H混碳逆变模组(右)

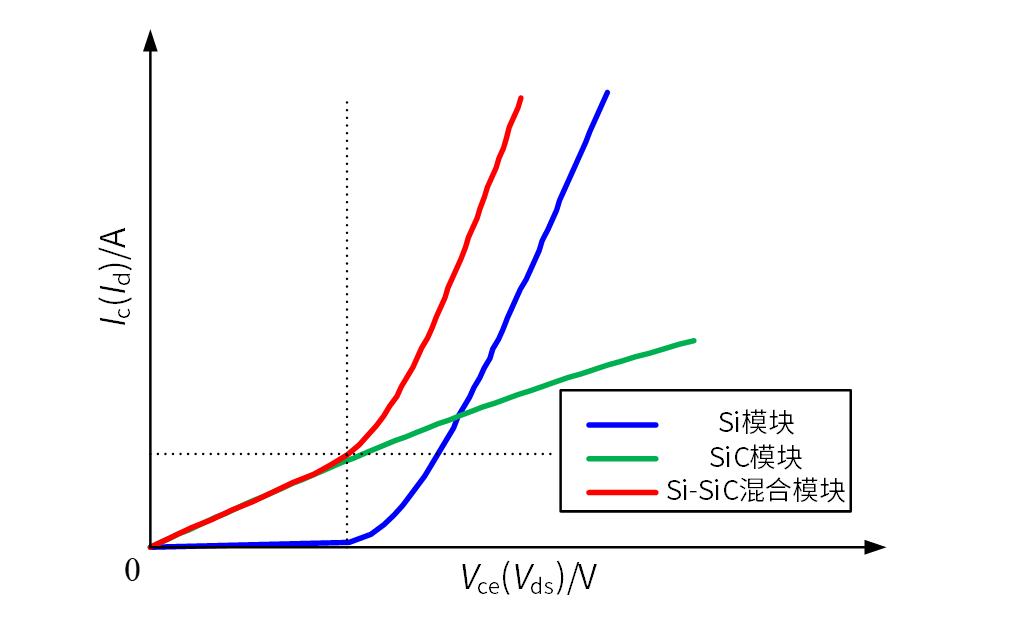

其峰值功率可覆盖150~250kW的动力总成系统,满足A/B/C级轿车、中大型SUV和MPV等多种车型的动力输出要求。当前该产品已完成A样的开发与验证。混碳的其实就是在同一逆变器中并行使用Si和SiC芯片,以此来充分发挥各自的优点,其控制策略主要有三点:

◎并行控制:Si和SiC并联使用,通过调整栅极信号实现电流共享。◎单独控制:独立控制两种半导体芯片,提供更高的灵活性和冗余。

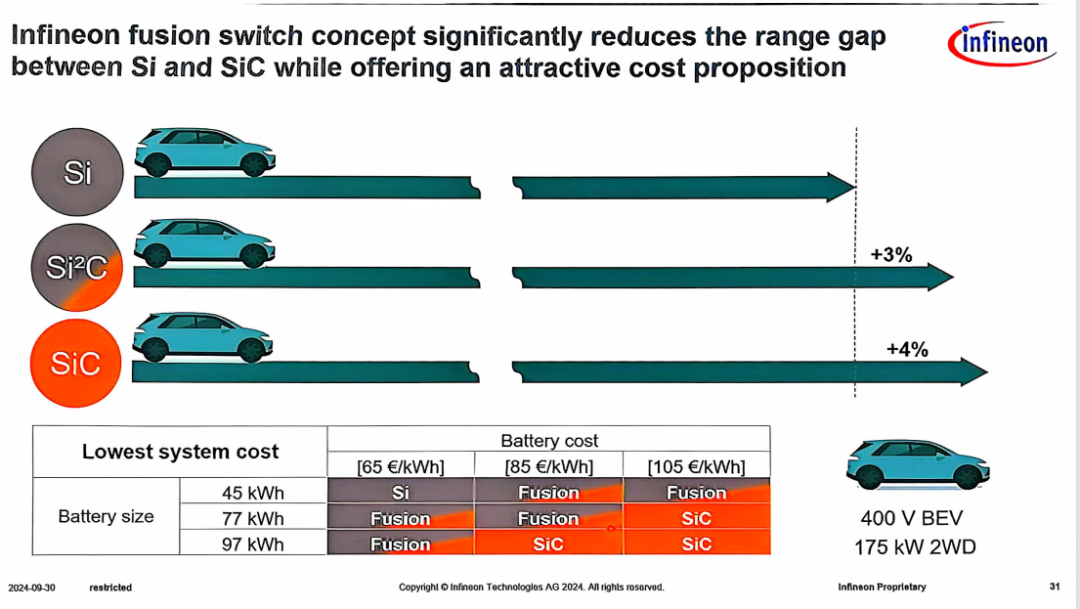

功率模块中硅和碳化硅的主要区别之一是,碳化硅具有更高的热导率、击穿电压和开关速度,使其比硅基功率模块更高效,但也更昂贵。使用新模块,每辆车的碳化硅含量可以减少,同时以较低的系统成本保持车辆性能和效率。例如,系统供应商仅用 30% 的碳化硅和 70% 的硅面积就能实现接近全碳化硅解决方案的系统效率。

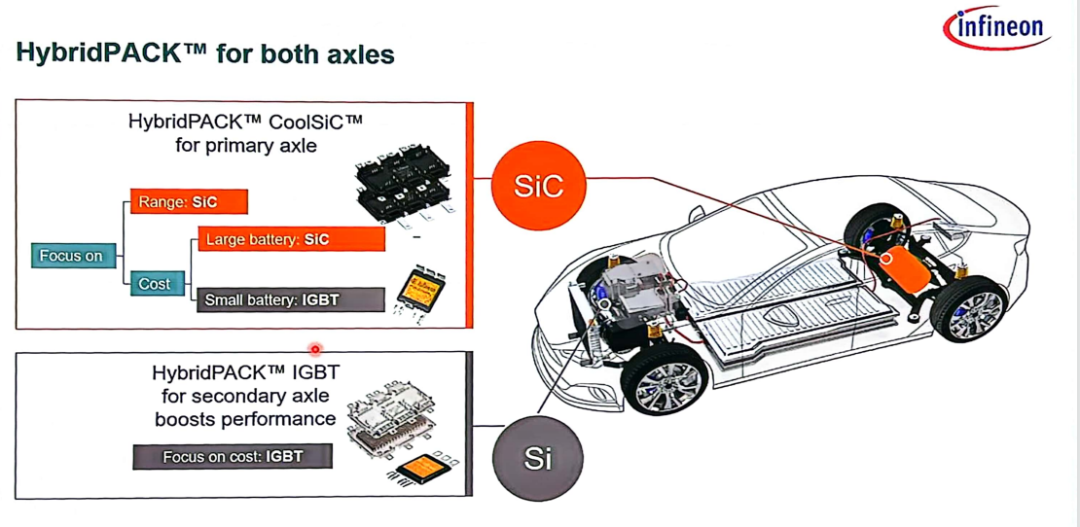

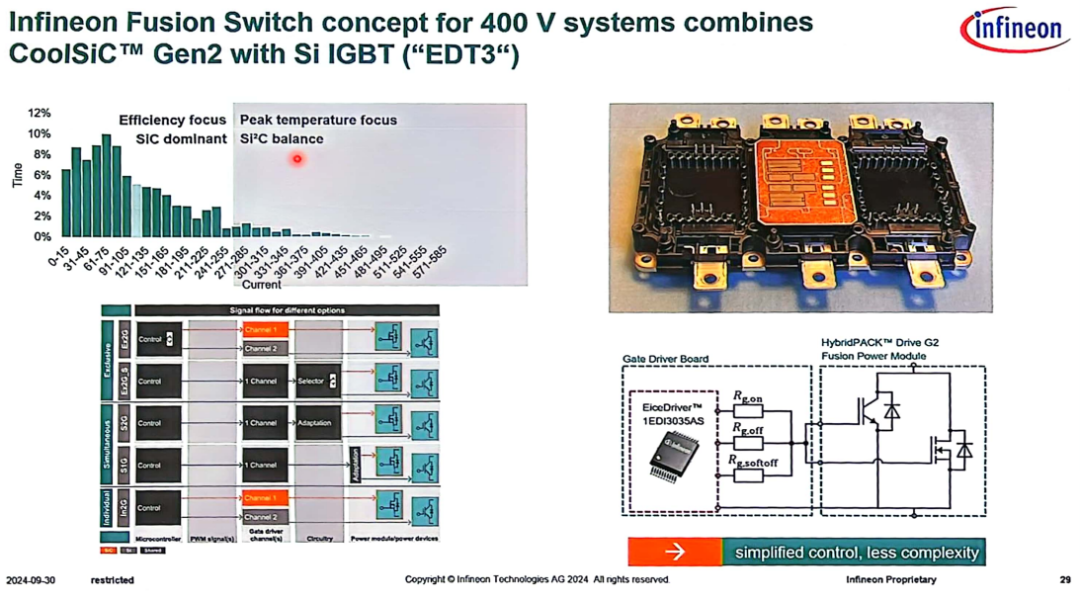

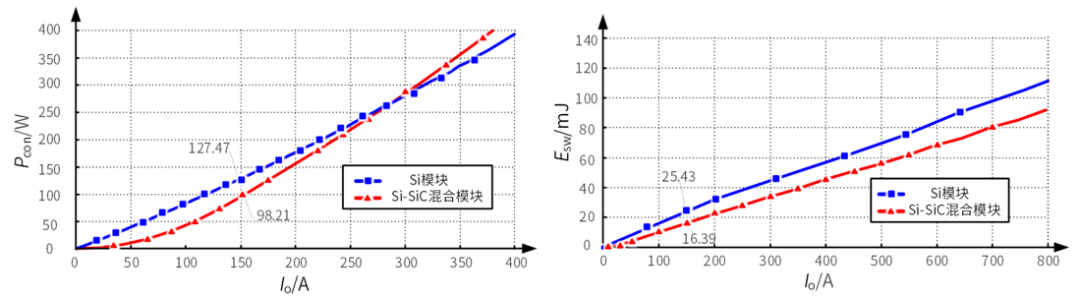

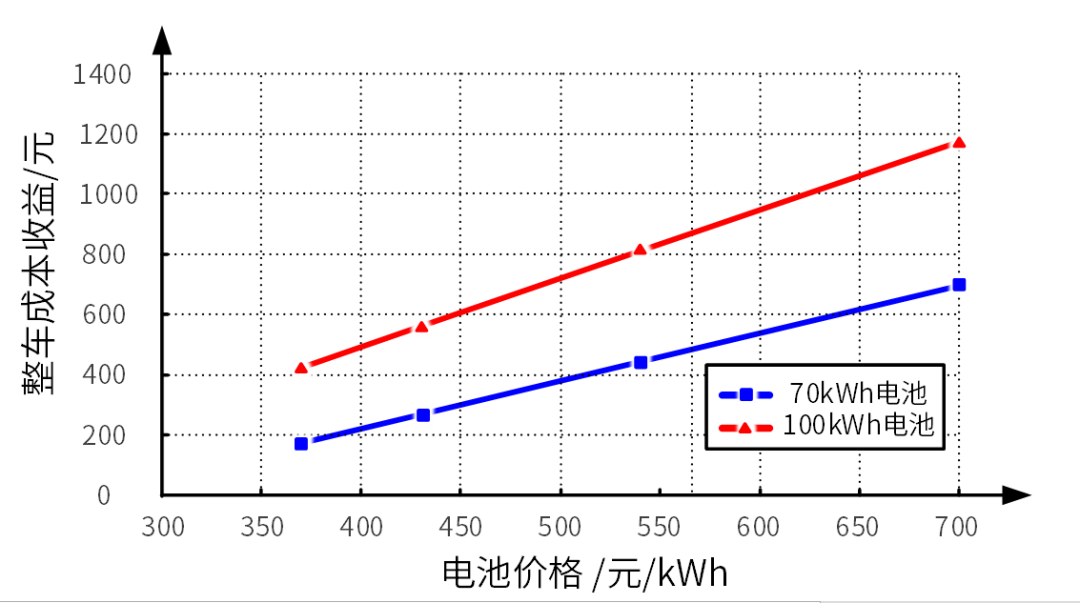

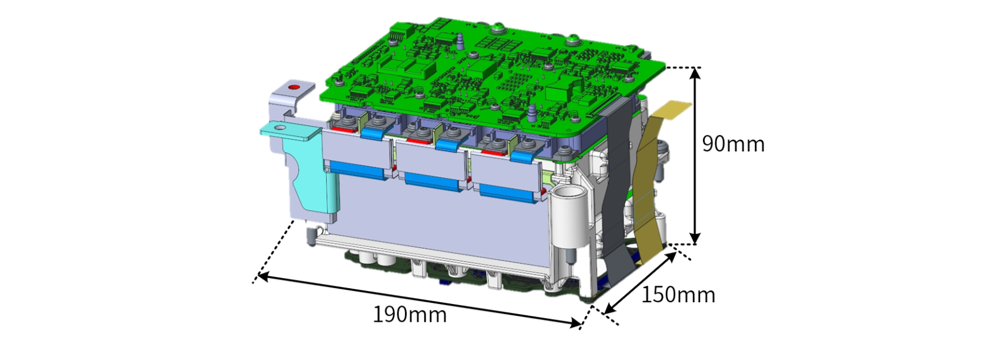

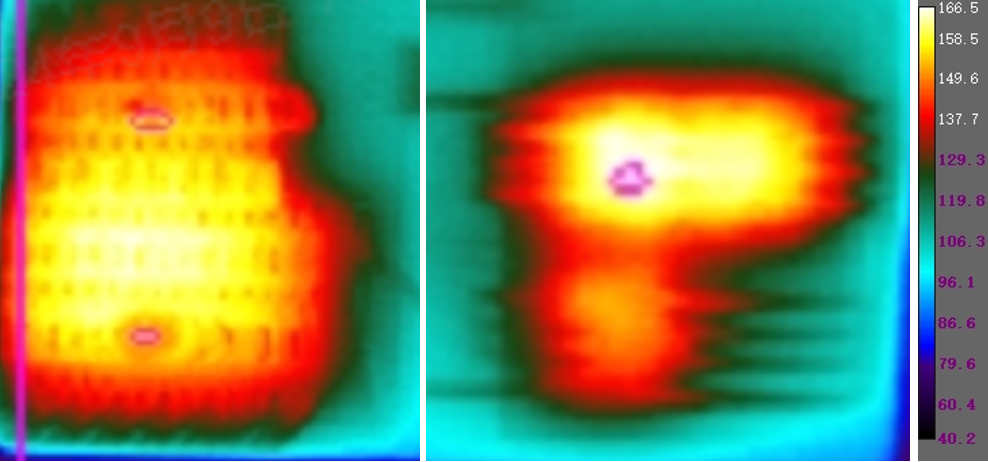

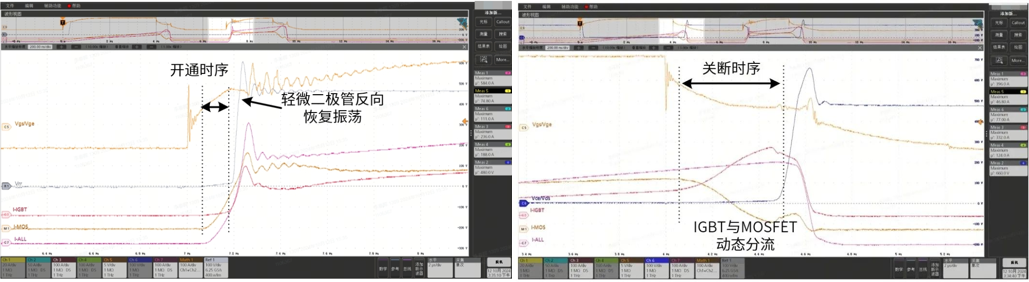

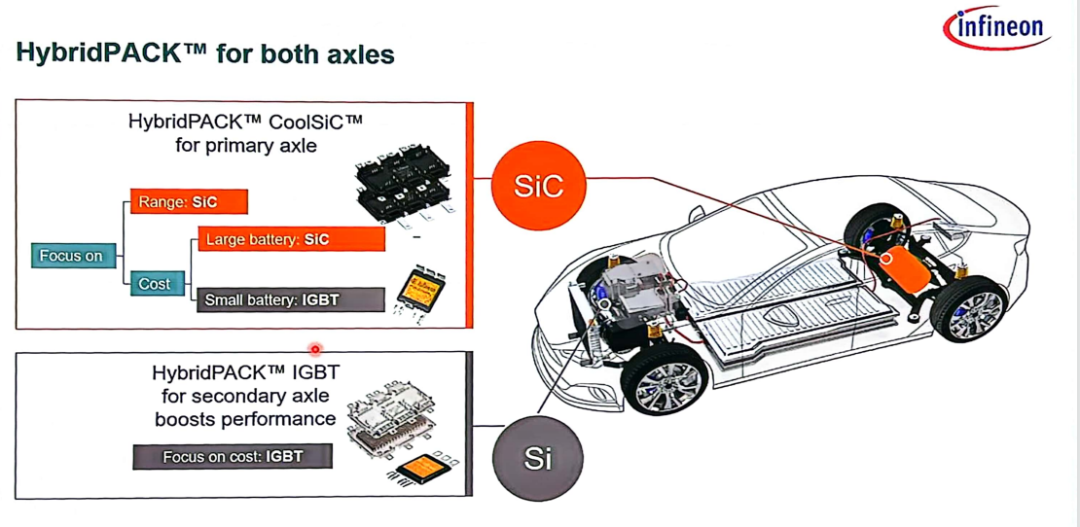

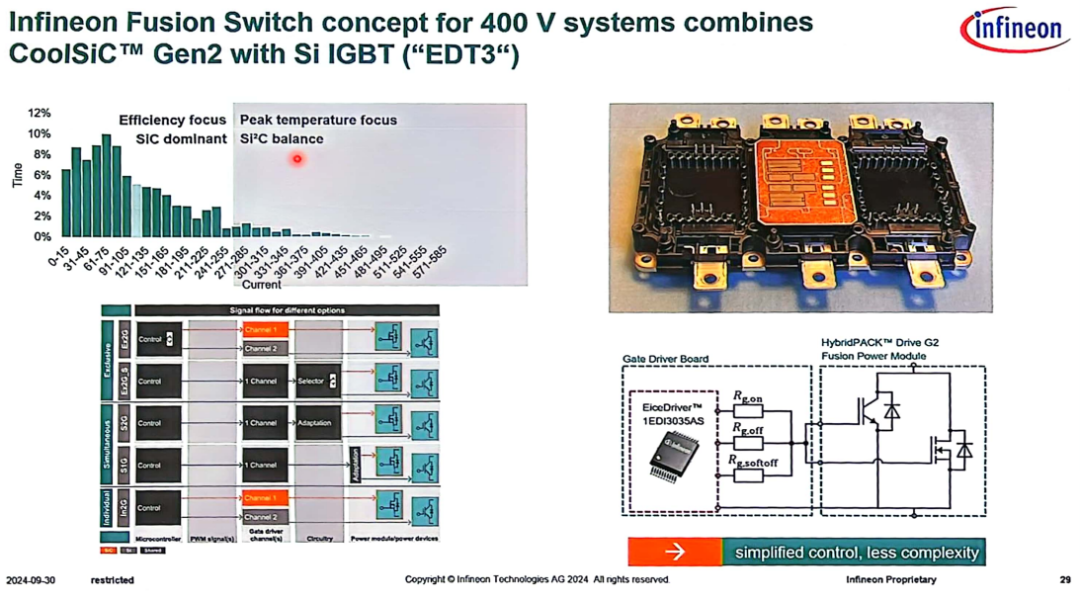

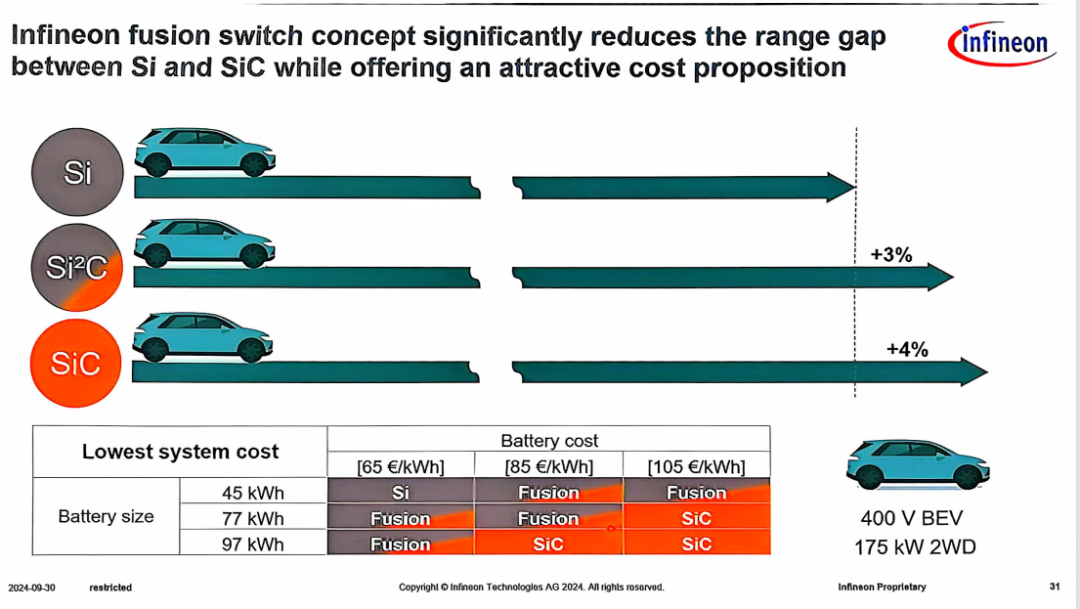

此前在英飞凌分析的例子中80kW的电机可以满足标准WLTP驱动循环,但可能不足以实现高性能驾驶。因此,可以结合使用Si和SiC器件,以实现成本和性能的最优平衡。汇川联合动力充分挖掘混合器件在电应力和热应力方面的边界应用能力,使得PD4H混碳电控具备效率高、兼容性强、性能强劲等特点。PD4H混碳电控CLTC工况实测效率高达98.5%,较采用同代Si基器件的电机控制器效率提升1.5%。混碳电控的高效率得益于其优异的动静态特性。由于在传统Si基功率开关器件中加入了部分SiC芯片,其小电流段因此具备了SiC的低导通损耗特性,与Si器件相比,在150A条件下导通损耗降低了约23%。此外,SiC更快的开关速度也降低了开关损耗,最高在150A条件下降低约35%。PD4H混碳电控在效率和成本之间提供了优秀的解决方案,其成本较全部采用SiC器件大幅下降,在工况效率仅损失0.3%的情况下,依然可以为整车带来约3%的综合续航里程提升,从而有效地降低了电池成本。PD4H混碳电控产品功率模块采用的是标准HPD封装,与当前主流的Si和SiC模块的封装保持一致,其逆变模组采用电容、功率砖和控制板叠放的结构,尺寸仅为190×150×90mm,外部接口完全兼容当前汇川联合动力的逆变砖、三合一和多合一等产品,便于在现有产品上直接替代升级以降本提效。在应用电路设计上,PD4H混碳电控产品既支持两路驱动独立控制Si和SiC的方案,也兼容一路驱动同时控制Si和SiC的方案,后者可适配当前主流的驱动芯片,无需开发专用的驱动芯片,其硬件电路设计、软件控制策略与汇川联合动力当前产品兼容,具有较高的成熟度,在现有产品上无需做过多的设计更改即可升级。得益于汇川联合动力深厚的功率器件边界应用能力,通过优化的驱动和控制策略保证了Si和SiC芯片的均温,且器件结温支持长时175℃工作,PD4H混碳电控峰值功率可达250kW,对应的母线电压范围覆盖210~485VDC,电动工况下峰值电流可达620Arms。下图为PD4H在485V母线电压、620Arms相电流和65℃冷却液温度条件下的混合模块实测温度云图。Si-SiC混合模块采用了Si-IGBT、SiC-MOSFET和Si-FRD三者并联的方案。其中,MOSFET与IGBT在开关速度和导通压降上的协同,以及FRD与MOSFET体二极管的协同,是驱动参数匹配的技术难点。在设计混碳模块的驱动参数时,我们主要从以下三个方面进行考虑:◎驱动电压的选择需要平衡模块在短路时的耐受能力与低导通损耗之间的矛盾;◎驱动参数的设计需兼顾全温域、全电流范围内FRD的振荡特性,以及MOSFET体二极管的反向恢复特性;◎GBT和MOSFET的开关延时设计需兼顾各器件的电流/电压耐受能力与低开关损耗的需求。Si-SiC混合模块存在两条控制通路,即IGBT+FRD通路和MOSFET通路。两条控制通路损耗、热阻的差异,以及控制的独立性,使得模块控制策略与整车工况适配的优劣成为了混合模块应用的关键。PD4H混碳电控具备更灵活的控制策略,主要体现如下:◎结合整车工况,调整IGBT和MOSFET的开关状态和时序,兼顾低损耗和器件电应力耐受,实现了效率的提升;◎调节IGBT、MOSFET和FRD的导通时间比例,保证了各器件的相对均流和绝对均温,实现了强劲的电流输出能力;◎灵活切换控制通路,实现一路控制通路异常时的整车跛行控制,减少了整车抛锚的概率。其实早在2015欧洲PCIM上ABB就展示了混合模块的产品特点。近年来随着碳化硅的大规模应用,Si/SiC混合功率模块兼具高效率和低成本的特性,因此包括英飞凌在内的功率半导体企业已经开始推出了相应的模块产品方案。英飞凌汽车部门高级副总裁兼高压总经理 Negar Soufi-Amlashi 表示:“我们的全新 HybridPACK Drive G2 Fusion 模块彰显了英飞凌在汽车半导体行业的创新领导地位。为满足对更大电动汽车续航里程的需求,这项技术突破巧妙地将碳化硅和硅结合在一起。它集成在一个广为人知的模块封装中,与纯碳化硅模块相比,它具有极具吸引力的性价比,同时不会增加汽车系统供应商和汽车制造商的系统复杂性。” HybridPACK Drive G2 Fusion 扩展了英飞凌的 HybridPACK Drive 功率模块产品组合,可快速轻松地集成到车辆组件或模块中,而无需进行复杂的调整或配置。HybridPACK Drive G2 Fusion 模块在 750 V 级中功率高达 220 kW。它可确保在 -40 °C 至 +175 °C 的整个温度范围内具有高可靠性,并具有更好的导热性。英飞凌的 CoolSiC 技术及其硅 IGBT EDT3 技术具有极快的开启速度,其独特性能使单栅极驱动器或双栅极驱动器成为可能。这样可以轻松地从全硅或全 SiC 逆变器重新设计为融合逆变器。总体而言,英飞凌在 SiC MOSFET 和硅IGBT技术、功率模块封装、栅极驱动器以及传感器方面拥有全面的专业知识,能够实现在系统级节省成本的优质产品。

*免责声明:本文由作者原创。文章内容系作者个人观点,InSemi转载仅为了传达观点,仅代表InSemi对该观点赞同或支持,如果有任何异议,欢迎InSemi。