透明硬脆材料由于其出色的机械强度、热稳定性、抗腐蚀性以及优良的光电性能,已被广泛应用于半导体和电子器件制造领域。然而,传统的切片工艺,如金刚线切割,存在效率低、材料浪费严重等问题,这在很大程度上限制了这些材料的进一步应用与推广。硬脆材料的切割难度主要来源于其高硬度和脆性,在切割过程中容易产生裂纹和碎屑,导致材料损耗和精度下降。

透明硬脆材料由于其出色的机械强度、热稳定性、抗腐蚀性以及优良的光电性能,已被广泛应用于半导体和电子器件制造领域。然而,传统的切片工艺,如金刚线切割,存在效率低、材料浪费严重等问题,这在很大程度上限制了这些材料的进一步应用与推广。硬脆材料的切割难度主要来源于其高硬度和脆性,在切割过程中容易产生裂纹和碎屑,导致材料损耗和精度下降。

近年来,激光剥离技术作为一种新兴的透明硬脆材料切片方法,受到了广泛关注。与传统的机械切割相比,激光剥离通过非接触式加工,大幅提高了切割效率,减少了材料浪费,并且降低了机械应力对材料的影响。这项技术不仅能更好地保持材料的完整性,还能够提高材料的利用率,从而有效解决了传统工艺中的诸多瓶颈问题。因此,激光剥离技术已经成为硬脆材料激光加工领域的重要研究方向,并逐步应用于实际生产中,推动了该技术在半导体和电子行业中的进一步发展。

目前,激光剥离技术的应用范围已扩展至多种材料,包括SiC、Si、GaN、金刚石等半导体材料,以及蓝宝石、多晶Al₂O₃、氧化锆等陶瓷材料。针对不同材料,激光剥离技术也衍生出了多种创新方法,如超快激光双脉冲诱导剥离、超快激光-化学辅助剥离以及多激光复合剥离等。这些方法在提升加工效率和降低材料损伤方面展现出了显著优势。

激光剥离的物理过程是一个典型的多学科交叉问题,涉及激光与材料的相互作用、热传导及材料的力学行为。尽管实验研究已在多个方面取得了突破,激光剥离工艺在产业应用中的表现也不断提升,但在理论和数值模拟方面仍存在较大的研究空白,尤其是在工艺机理的深入理解上仍需进一步探索。

未来,透明硬脆材料的激光剥离技术将朝着几个关键方向发展,包括剥离厚度降至百微米以下、减少改质层损伤以及实现工艺的自适应性调控。这些技术进展将为半导体和电子领域的快速发展提供更加可靠和高效的技术支撑,推动相关行业向更高精度、更高效率的加工水平迈进。

激光剥离透明硬脆材料研究进展

SiC 晶圆激光剥离

2016年,德国Siltectra公司在“硅碳及相关材料欧洲会议”(ECSCRM)上提出了一种名为“COLD SPLIT”的SiC晶圆切片技术。这一技术通过冷却与机械应力的联合作用实现了高效的晶圆剥离。此后,2018年11月,德国Infineon公司以1.24亿欧元收购了Siltectra公司,进一步推动了该技术的商业化应用。

同样在2018年,日本Disco公司在SPIE会议上发布了一项名为“KABRA”的工艺。该技术利用激光加工技术大幅缩短了SiC晶圆的切片时间。与传统工艺需要约3小时才能切割6英寸(约15.24厘米)的SiC晶锭相比,KABRA技术可以在10分钟内精确剥离350微米厚的SiC晶圆,显著提高了生产效率。

晶圆自动剥离设备实物图 图源:公开网络

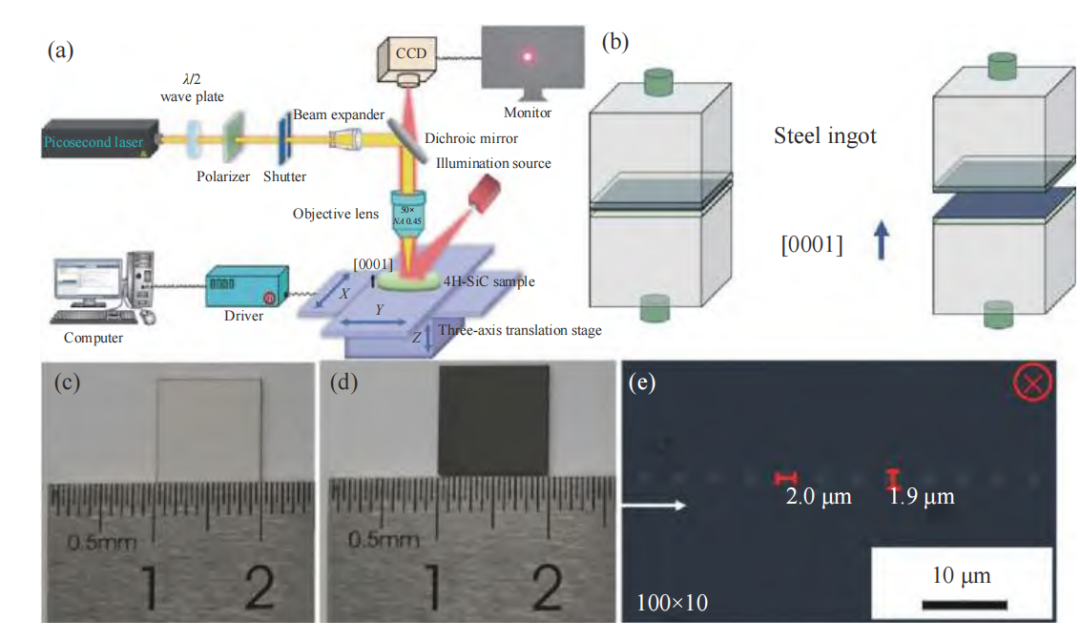

在国内,近年来也取得了显著进展。2022年,林学春等人利用1064纳米、12.6皮秒的皮秒激光,聚焦于4H-SiC晶圆内部,形成高位错密度层、孔隙层和裂纹改质层。通过机械拉伸,该工艺成功将500微米厚的4H-SiC晶圆剥离为两个250微米厚的薄晶圆,剥离后的粗糙度为1.8微米。此外,王荣堃等人研究了不同表面粗糙度的4H-SiC样品,发现优质的表面质量可减少激光切片过程中对晶片的损伤,显著提高改质层的平整度与均匀性。谢小柱等人则利用皮秒脉冲激光实现了SiC剥离后的损伤层小于100微米。

用于SiC加工的皮秒激光系统示意图 图源:公开网络

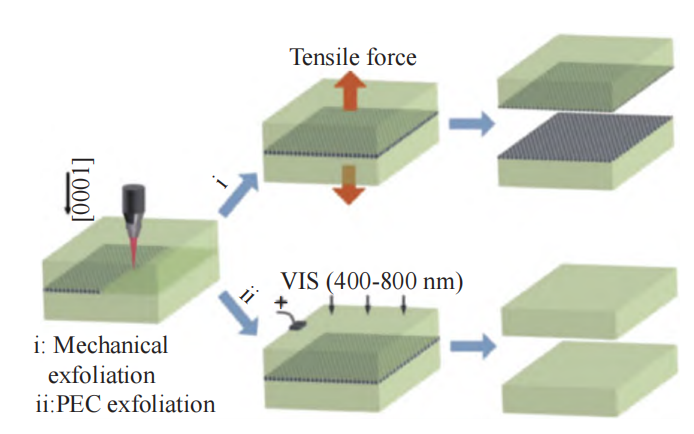

另一个重要进展来自王蓉等人提出的复合工艺,该工艺将飞秒激光辐照与带隙选择性光电化学剥离结合。通过激光扫描对SiC改质层进行预处理,随后利用选择性光电化学刻蚀对改质层进行去除,剥离后的SiC样品不仅保持了原有特性,且上下层完好无损。

飞秒激光辐照与带隙选择性光电化学剥离复合方法 图源:公开网络

其他透明材料的剥离

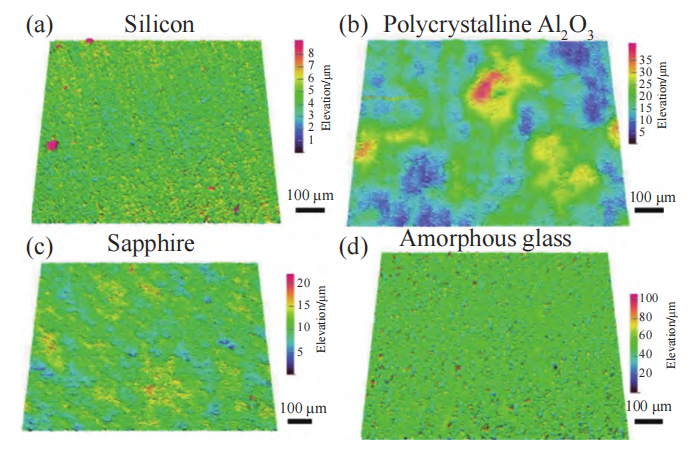

德国Siltectra公司开发的“COLD SPLIT”技术不仅应用于SiC晶圆的切片,还成功扩展到了硅、蓝宝石、多晶Al₂O₃和非晶态玻璃等其他材料的剥离工艺,如下图所示。这一技术通过冷却和机械应力的结合,实现了高效、低损耗的切片操作。

激光辅助剥离不同材料表面粗糙度示意图 图源:公开网络

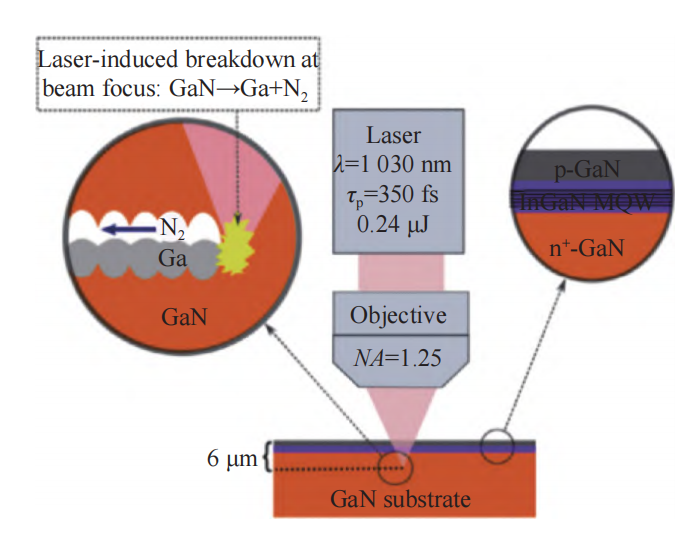

在飞秒激光剥离技术方面,Shreter等人利用1030纳米、350飞秒的飞秒激光成功剥离了具有外延结构的GaN晶圆。在研究中,首先在GaN衬底上生长了5微米厚的GaN薄膜,该薄膜包含InGaN多量子阱(MQW)器件结构。通过使用数值孔径1.25的浸油物镜,实现了精确的剥离。

飞秒激光通过高数值孔径物镜聚焦在氮化镓内部改质过程示意图 图源:公开网络

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。