金刚石微粉的颗粒尺寸可以划分为微米、亚微米和纳米级别。与较大颗粒相比,较小颗粒具有更高的表面积和更多的表面官能团,这导致生产过程中颗粒之间的相互作用力显著增强。同时,随着粒度的减小,颗粒内部的缺陷数量减少,使其强度进一步提高。这种微粉广泛应用于高精密研磨和抛光领域,尤其在半导体制造中,它们的性能优势对表面光洁度和加工精度至关重要。微粉的细化使得其更适用于超精密加工。

图源:河南省力量钻石股份有限公司 图源:公开网络

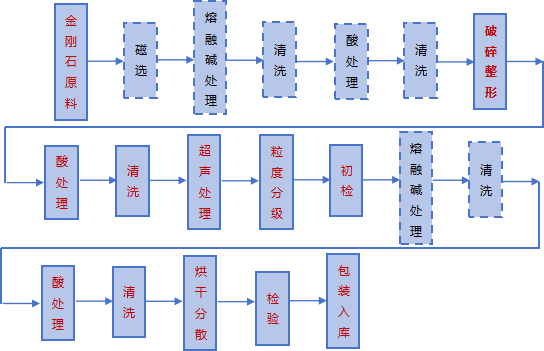

图源:河南省力量钻石股份有限公司 图源:公开网络金刚石微粉的生产过程极为复杂,不仅仅涉及颗粒的细化,同时伴随着晶体结构及表面物理化学性质的变化。由于微粉在性能上的高要求,其生产工艺成为一项多学科交叉的工程技术问题,涵盖了机械加工、粉体工程、力学、物理化学等领域。当前常用的生产工艺包括对人造金刚石的破碎、提纯、分级等步骤。对于低档产品,部分工序可简化或省略,但对于高档产品,流程的精细化程度直接影响产品质量。

金刚石微粉制造工艺流程 图源:公开网络

其中,金刚石的破碎与整形工艺在微粉生产中占重要的位置,并直接影响微粉颗粒形状和目标粒度的含量。

不同的破碎方法在金刚石微粉的制造过程中会带来显著差异。合理的破碎和整形不仅能够将大颗粒迅速细化至所需范围,还能通过改善颗粒的几何形状,减少不规则的长条状、薄片状和针棒状颗粒。精确控制这一过程不仅提升了微粉的质量,也能确保更多的颗粒达到理想的浑圆形态,从而增加符合规格的产品产量。这对于提升微粉的应用性能具有关键作用,如在高精密加工中的使用效率和质量表现。

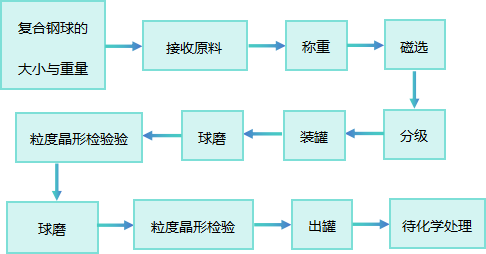

金刚石微粉破碎整形工艺流程 图源:公开网络

一般来说,将适度粗粒的物料破碎至微米或亚微米粒度有两种基本方式,即机械冲击和气流粉碎。

滚筒式球磨机是一种主要通过机械压碎并辅以低速冲击作用的破碎设备,曾经是金刚石微粉生产中最常用的加工方法。在我国,球磨机技术已经应用多年,并取得了良好的效果。球磨法的优点在于其相对稳定的工艺效果,能够有效地将较大颗粒的金刚石破碎成所需的微粉。然而,由于生产效率较低,近年来这种方法逐渐被效率更高的气流粉碎技术所替代。

由于球磨法生产效率较低,现已逐渐被气流粉碎技术取代。气流粉碎机利用压缩空气作为工作介质,通过超音速喷嘴将空气高速喷射至粉碎室内,使物料在高速气流中产生强烈的碰撞、摩擦和剪切作用,从而达到粉碎的目的。这种方式的显著优势在于能够产生极高的动能,特别是超音速气流可实现微米和亚微米级颗粒的有效粉碎,同时还能改善颗粒形状,更加适合金刚石微粉的生产。

气流粉碎技术在金刚石微粉的生产中具有显著优势,因为它能够有效地产生理想的颗粒形状。这种方法最大的特点是不受机械线速度的限制,利用超音速气流能达到极高的速度,产生巨大的动能,能够轻松获得微米级和亚微米级的超细粉体。特别是在生产过程中,气流粉碎方式通过高速运动的物料相互碰撞和剪切,实现了高效且精细的粉碎效果,因此在金刚石微粉制造领域具有较大的发展潜力。

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。