新材料的不断迭代,推动了多种刀具材料在行业中的共存格局。早期刀具市场以高速钢为主,随后硬质合金和陶瓷刀具逐渐兴起,并逐步取代了高速钢的主导地位。近年来,超硬材料刀具迅速发展,并在部分领域开始取代陶瓷和硬质合金刀具。然而,当前的趋势并非某种新材料凭借性能优势独占市场,而是多种刀具材料共存,各自发挥作用。

下游产品需求差异大,刀具应用领域广泛,绝对主流难以出现,性价比是影响市场占有率的关键

刀具的下游应用领域广泛,产品需求存在较大差异,因此难以形成绝对主流。性价比成为影响市场占有率的关键因素。超硬刀具与硬质合金、陶瓷刀具在部分应用领域有所重叠,用户在选择刀具材料时通常会综合考虑加工效率、精度以及成本。在加工低硬度、易加工的材料,且精度要求不高的情况下,虽然硬质合金和陶瓷刀具的加工效率和寿命不及超硬刀具,但由于单价较低,通常是企业的首选。而在加工高硬度、难加工材料或对加工精度要求高的领域,超硬刀具凭借其长寿命、高效率和高精度,逐渐取代传统的硬质合金和陶瓷刀具,成为某些细分领域的主导选择。

超硬刀具在某些应用场景下有望成为更优选项。一方面,与硬质合金和陶瓷刀具相比,超硬材料刀具技术含量更高,生产工艺也更为复杂。近年来,随着我国高端制造、精密加工和新材料领域的持续发展,一些工业生产中的工件已无法再使用传统的硬质合金或陶瓷刀具,金刚石或立方氮化硼刀具因此得到应用。另一方面,目前超硬刀具的价格远高于硬质合金刀具,达到其十倍甚至几十倍的水平。这种价格差距导致超硬刀具原本在低损耗、耐用性和高精度方面的优势在大规模生产中未能完全体现。

展望未来,随着超硬刀具生产和加工技术的不断进步,若金刚石和立方氮化硼刀具的制造成本逐步下降,其在经济性方面的优势将逐渐显现。在有色金属和复合材料加工等领域,传统的硬质合金和陶瓷刀具可能会被逐步替代,超硬刀具则将成为性能更优、效率更高、综合成本更低的理想选择。

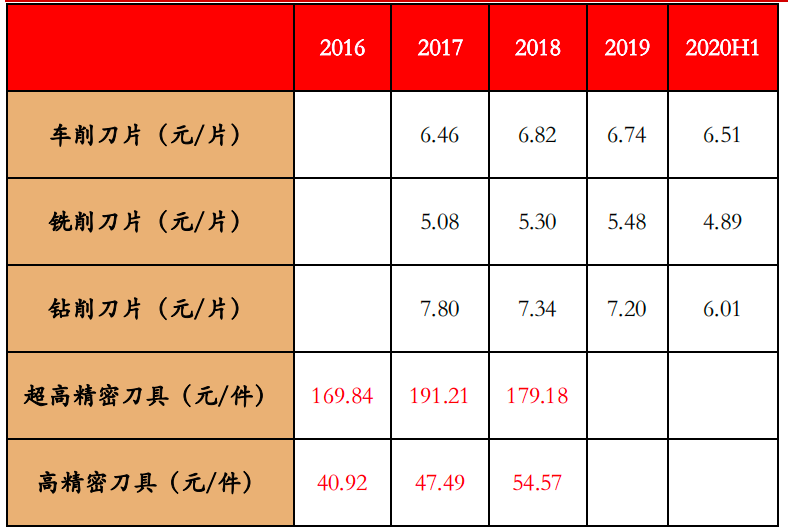

超硬刀具与硬质合金刀具价格水平 图源:公开网络

汽车行业

超硬刀具在汽车行业的精密加工中已得到广泛应用,技术相对成熟。汽车发动机的活塞、缸体、缸盖、轮毂、变速箱齿轮壳体、曲轴和凸轮轴等部件,均大量采用超硬材料进行加工。其中,汽车领域的超高速磨削主要依赖CBN砂轮。近年来,国内CBN砂轮技术取得了显著进展,与国外先进产品的技术差距逐渐缩小。然而,在实际应用中,汽车整机厂使用的CBN砂轮仍主要依赖进口,国产CBN砂轮则广泛应用于汽车配件厂(如曲轴、凸轮轴等),市场占有率约为80%。在转向器、变速箱和万向节等零件加工上,国产砂轮正在逐步实现进口替代。

此外,PCD超硬刀具的高速铣削技术也逐渐用于发动机活塞、缸体和缸盖的精密加工。尽管国产PCD在性能、品种系列和质量稳定性方面与国外产品仍有一定差距,但已有一定发展。相比之下,PCBN刀具在气门阀座圈、刹车盘以及发动机缸体缸盖的精密加工中应用更为广泛。虽然国内PCBN在铸铁类粗加工方面已经占据主流,但在淬硬钢的精加工和低含量PCBN刀具领域,国外品牌仍占据主导地位。

航空航天

超硬刀具凭借其长寿命、高精度和优异的稳定性,逐渐进入航空航天市场。根据相关统计,2022年我国刀具市场总规模达到464亿元,其中航空航天领域占比接近10%,市场规模约为46亿元。随着国产大飞机逐步投入商业运行,航空航天领域的刀具需求将继续扩展。

航空航天的主要零部件材料以耐高温金属、非金属和轻量化复合材料为主,因加工成本高,对刀具的要求集中在三方面:首先是使用寿命,如在加工某些航空发动机的关键零件时,要求刀具在整个加工过程中无需更换;其次是加工精度,尤其在叶片和盘类零件的精密加工中,尺寸和跳动精度要求极高;最后是稳定性,刀具在不同批次间也必须保持一致,满足客户的寿命标准。

目前,国产刀具企业在航空航天市场已取得一定进展,尽管进口刀具仍占有较大份额,但在国家政策的支持下,国内厂商有望逐步替代进口产品,增强自主产业链的竞争力。

消费电子行业

在3C行业的精密结构件加工中,钛合金等高端材料的引入为超硬刀具带来了显著的性价比优势。钛合金作为一种兼具轻量化和高强度的材料,广泛应用于高端电子设备中,但其加工难度较大。根据艾邦高分子数据显示,钛合金手机中框的良率仅为30%-40%,远低于铝合金中框的80%;同时,钛合金的加工时间是铝合金的3-4倍。这是因为钛合金具有较高的硬度、强度和耐磨性,对加工刀具提出了极高的要求,传统刀具在这种材料上的使用寿命较短,且加工效率低。

PCD刀具在钛合金加工中的优势逐渐显现。由于PCD刀具具备超硬特性,其轮廓刀、倒角刀和铣刀在钛合金产品外壳的加工中表现出色,不仅能够一次成型,大幅提高加工效率,还能提升产品的最终良率和表面光洁度。例如,在2022年,苹果高端智能手表的钛合金表壳生产中,已经开始使用国产超硬刀具,打破了对进口刀具的依赖。同时,随着越来越多的智能手机品牌采用钛合金材料,结合消费电子市场的复苏,超硬刀具在该领域的市场需求有望进一步增长。

人形机器人

超硬刀具能够很好地满足硬铣工艺的要求,从而提升滚珠丝杠的性能和生产效率。硬铣螺纹技术在欧洲早已发展成熟,并于20世纪80年代推出了数控旋风铣床,现已广泛应用于滚珠丝杠螺纹的加工,几乎完全取代了磨削工艺。尽管我国滚珠丝杠的硬铣技术已有10余年的应用历史,但目前仍以磨削为主,这主要是因为硬铣技术在材料、刀具和切削参数等方面对加工零件有较高要求。

硬铣工艺相比传统磨削工艺具有多项优势,尤其是在工序简化方面。硬铣滚珠丝杠螺纹滚道的加工只需一次成形,减少了3-5道工序,同时避免了反复修整刀具和校直丝杠的麻烦。这大大缩短了加工周期,并提高了生产效率。传统磨削工艺中,螺纹磨削占据了整个加工流程的2/3时间,并且由于进给量较大,容易导致滚道退火,降低滚珠丝杠的表面硬度,影响其精度保持性和可靠性。相比之下,硬铣工艺每次进刀量小,铣削速度快,能避免退火现象,从而确保丝杠的高硬度和精度。根据沃尔德公司的公告,其PCBN旋铣刀片在刀具耐磨性、寿命和加工表面质量上表现出色,同时具备经济性优势,刀片可多次修磨重复使用,降低了刀具成本。

滚珠丝杠和行星滚柱丝杠有着广泛的下游应用,尤其在人形机器人等领域展现出巨大的发展潜力。在高精尖制造、数控机床、工业机器人、航空航天和模具加工等多个领域,滚珠丝杠和滚柱丝杠具有广泛的应用空间。人形机器人通常采用反向式行星滚柱丝杠,这种丝杠比普通丝杠规格更小,制造难度也更大,对刀具的质量和精度提出了更高要求。随着工业自动化和人工智能的快速发展,人形机器人领域有望为行星滚柱丝杠的产业化带来广阔前景。特斯拉在2022年AI Day上表示,计划在3-5年内实现人形机器人的规模化销售。以Tesla Optimus为例,每台机器人使用14个直线关节,每个关节都依赖行星滚柱丝杠,这意味着如果人形机器人实现规模化销售,将以1:14的比例推动滚柱丝杠市场的增长,进而大幅增加对超硬刀具的需求。

扫码,立即预报名,了解详情

/让专业的人相聚,共同陪伴中国金刚石产业发展/

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。