这款双腔系统可以处理 6 英寸和 8 英寸晶圆。其紧凑的腔体采用感应加热和横流反应器,可实现基准工艺的均匀性和高产量。新的双腔平台加上固有的小腔体尺寸,意味着它还具有较低的拥有成本。

ASM 的 PE2O8 工具具有出色的生产率、高吞吐量和一流的工艺均匀性。其双反应器提供简单快速的腔室维护,以及完整的盒式到盒式操作和高温装载和卸载。为确保连续性,工艺配方可轻松从 PE1O8 转移。

带有紧凑型单晶片反应器的双室设计

采用横流的热壁反应器,可实现出色的热控制

感应加热系统

6英寸和8英寸晶圆加工

生产效率高,拥有成本低

高可靠性和重复性

根据ASM的披露,目前国内外已有多个客户开始使用PE2O8这款设备,仅中国市场就已出货十余台,未来将重点推动用户切换到PE2O8的使用。

总的来说,PE2O8还是衍用的LPE水平单片的技术路线,我们在之前的文章中提到过,8英寸的转型是为了碳化硅成本的进一步压缩。其实近两年,关于外延降本的技术路线,多片机台的方案受到的关注越来越多。

Aixtron G10-SiC

这次在展会上,Aixtron的碳化硅副总裁 Frank Wischmeyer 参与了演讲并展示了Aixtron最新的 SiC 大规模制造创新成果。

图片来自LinkedIn

根据Aixtron表示,G10是围绕自动晶圆盒到盒装载解决方案构建的,该解决方案具有高温晶圆转移的特点。结合高增长率工艺能力,G10-SiC 可提供一流的晶圆产量和每平方米产量,以有效利用半导体工厂中有限的洁净室空间。

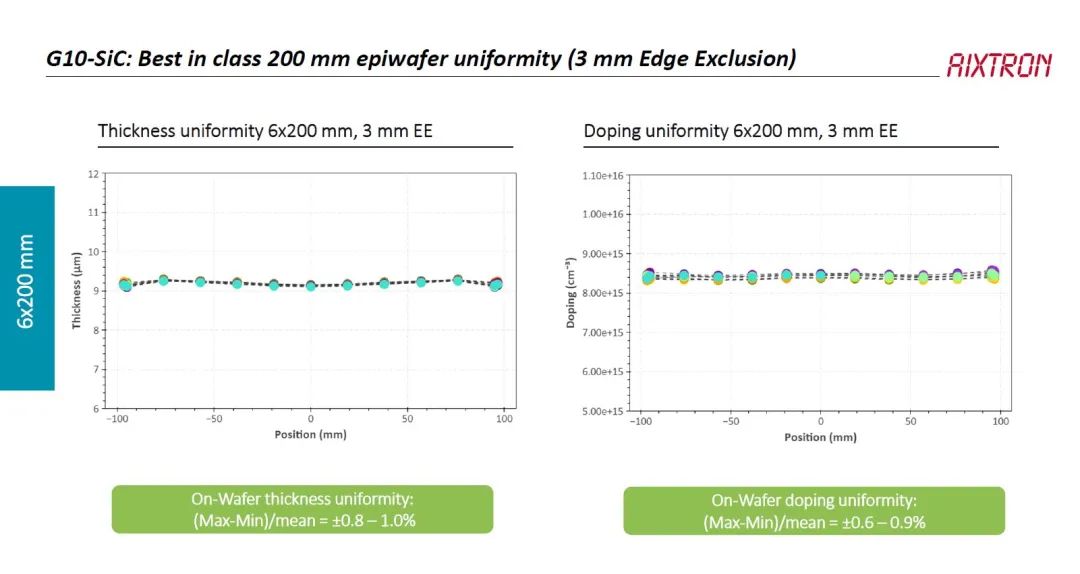

Aixtron G10-SiC支持多种器件结构,包括单漂移层结构和双漂移层结构,满足严格的200mm均匀性要求,即掺杂和厚度sigma值小于2%。自动晶圆装载将颗粒缺陷的风险降至最低,导致典型缺陷计数 < 0.02/cm2。

值得一提的是,这次Aixtron还对比了SOITEC 衬底在Aixtron G10中使用的情况反馈,SOITEC 衬底的复合新型衬底在厚度和掺杂均匀性方面的表现与传统衬底相当,提出了很多佐证的数据,非常有说服力。

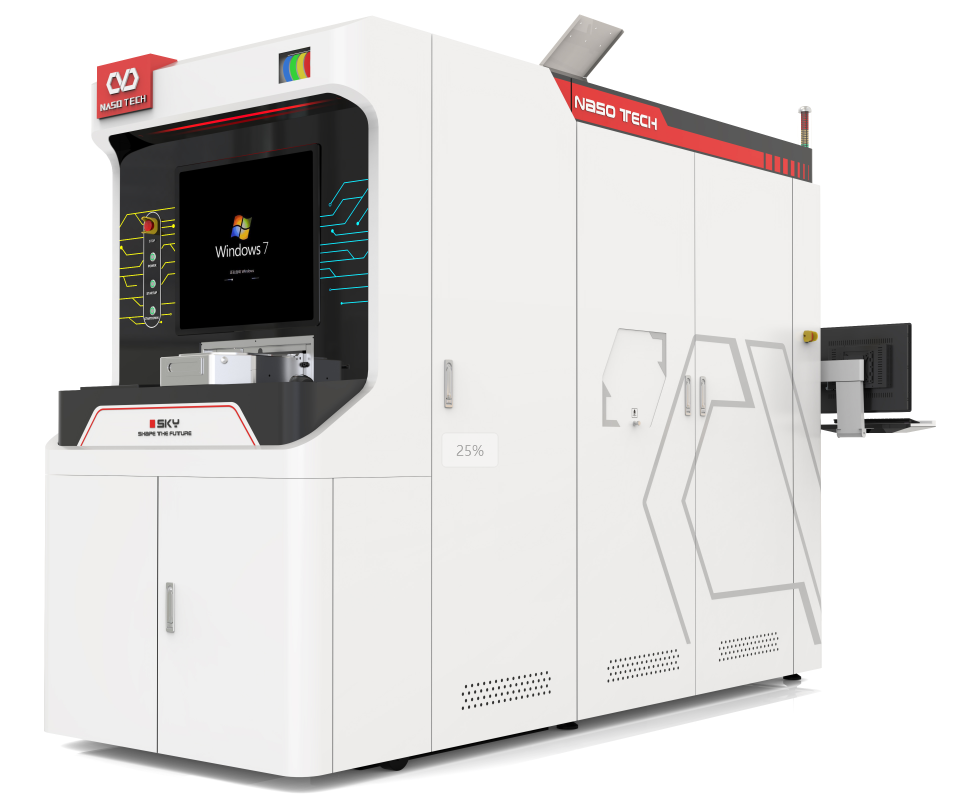

非常值得一提的是,国内外延设备企业纳设智能,这次也携带了公司的8英寸外延解决方案出席了ICSCRM。

去年8月,纳设智能成功研制出具有更多创新技术的8英寸碳化硅外延设备。该设备具备独特反应腔室设计、可独立控制的多区进气方式、以及智能的控制系统,将更好的提高外延片的均匀性,降低外延缺陷及生产中的耗材成本。

纳设智能碳化硅外延设备采用水平热壁的技术路线实现单片式外延生长,兼容8英寸、6英寸外延片,温场流场等结构稳定,耗材成本、维护频次更低,设备工艺指标优异,厚度均匀性、浓度均匀性、缺陷密度等均达到行业先进水平。

1)创新腔室结构:打造更稳定腔室环境,生长缺陷更少

2)多区独立进气:工艺气体独立控制,工艺调整更灵活

3)设备维护简单:调整设备结构设计,周期维护更容易

4)量产成本更低:耗材种类及数量更少,降低量产成本

此前,不少企业客户会在评估国产设备时候,会重点关注IP知识产权风险问题,此次纳设智能将国产设备带上国际舞台,确实是公司设计研发能力和产品自信心的绝佳表现。作为产业观察的第三方,我们也期待更多的国产产品走出国门,奔向世界。

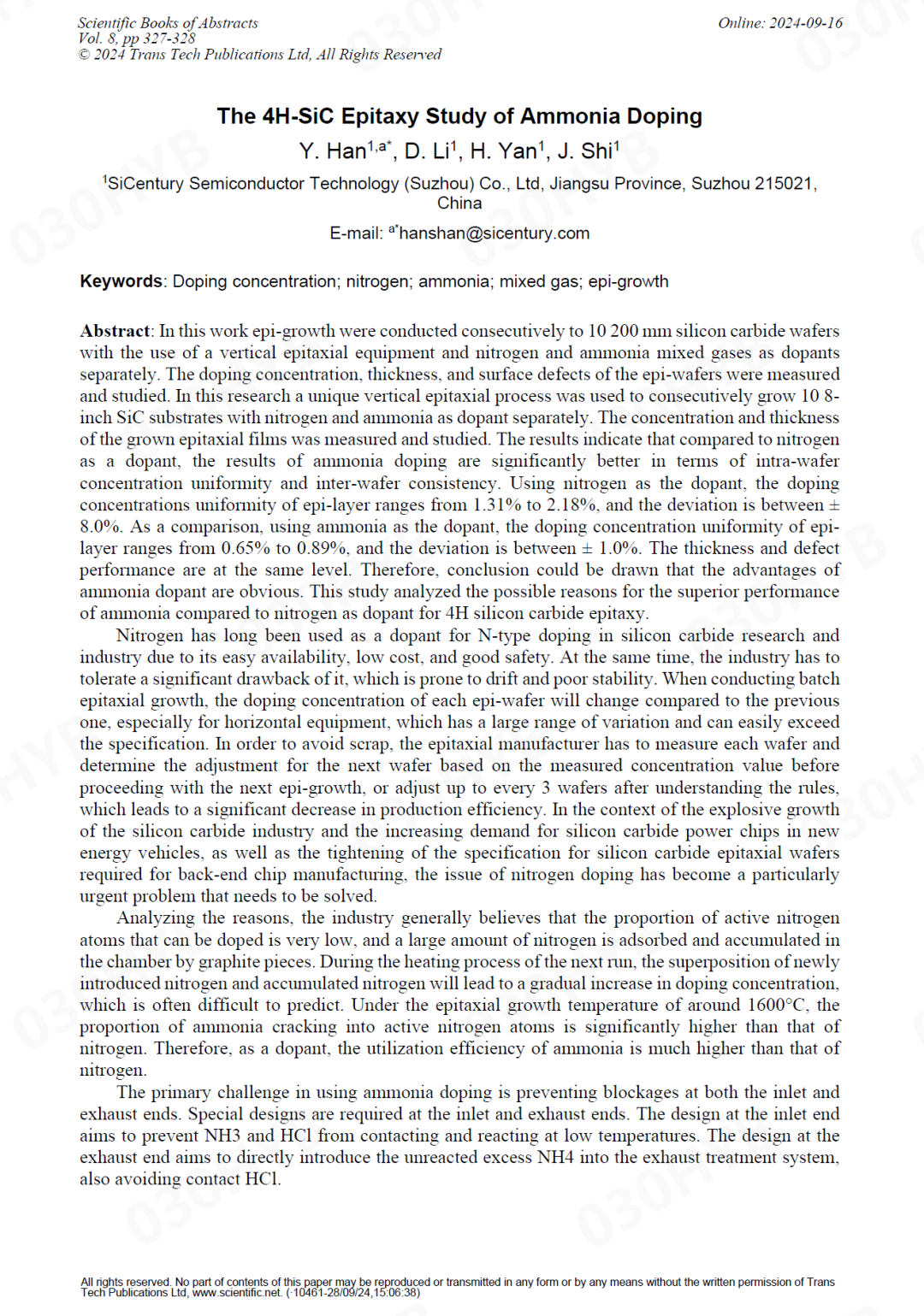

另一家国内代表的创新性设备企业芯三代,虽然这次没有参展,但也向ICSCRM发表了一篇技术文章,并成功获得主办单位收录。

与上面3家水平式进气结构不同的是,芯三代采用的是垂直进气的技术方案,公司执行总监韩跃斌称,公司目前助力8英寸量产的设备具备以下优势:

1.设备产能大,氨气工艺结果非常优良:

a)浓度厚度均匀性可以连续40片达到“双1%”

b)同一recipe连续40片浓度漂移≤3%,厚度漂移≤2%,远好于常规浓度6%-厚度4%要求,漂移极小

c)downfall数量:整片不超过20颗

2.缺陷少,适合高压厚膜生长

3.PM维护周期长,维修维护极其便利,1分钟内一键开腔

4.6吋可升级成8吋,节约成本

5.COO低

6.p型n型自由切换

做p型/n型掺杂可以在真空下快速内部不同腔体内切换,双腔可以分别做p型n型,真空环境连续做多层外延

7.相对于水平式,垂直式可以调控的参数要多很多,可研究的方向也多

8.自主知识产权,备品备件充足,可以满足客户定制化需求等。

总的来说,8英寸是起步的关键阶段,以上几个不同的技术路线都有着各自的优势,外延厂家需要判断好产业发展趋势,去选择适合自身发展的新设备。

*免责声明:本文由作者原创。文章内容系作者个人观点,碳化硅芯观察转载仅为了传达观点,仅代表碳化硅芯观察对该观点赞同或支持,如果有任何异议,欢迎联系碳化硅芯观察。