碳化硅(SiC)作为第三代半导体材料中的典型代表,因其出色的导热性、耐磨性和抗腐蚀性能而得到广泛应用。它具备高禁带宽度、高电子饱和速率以及高临界击穿电场等优点。这些特性使得SiC单晶在多个领域中发挥关键作用,包括半导体衬底、微电子器件、电力电子器件以及光电子领域,尤其适用于高温、高压和高辐射等恶劣环境。SiC已成为国防军工、6G通信、新能源汽车等重要行业转型升级中的核心材料。

碳化硅(SiC)作为第三代半导体材料中的典型代表,因其出色的导热性、耐磨性和抗腐蚀性能而得到广泛应用。它具备高禁带宽度、高电子饱和速率以及高临界击穿电场等优点。这些特性使得SiC单晶在多个领域中发挥关键作用,包括半导体衬底、微电子器件、电力电子器件以及光电子领域,尤其适用于高温、高压和高辐射等恶劣环境。SiC已成为国防军工、6G通信、新能源汽车等重要行业转型升级中的核心材料。

目前,SiC单晶衬底的典型加工工艺包括:单晶生长、退火、定向、磨平面、滚圆、磨边、切割、倒角、研磨、抛光及清洗。切割是加工中的关键步骤,切割后晶片的弯曲度(Bow)、翘曲度(Warp)和总厚度变化(TTV)等参数会直接影响后续的研磨和抛光工序。当前,生产线上常用的切割方法是往复式多线切割,但由于SiC材料成本较高、晶锭长度较短,通常需要将多个晶锭粘接后进行切割,这种方式效率低且材料损耗较大,导致SiC器件成本高昂,其中单晶衬底材料占据了SiC器件成本的50%。

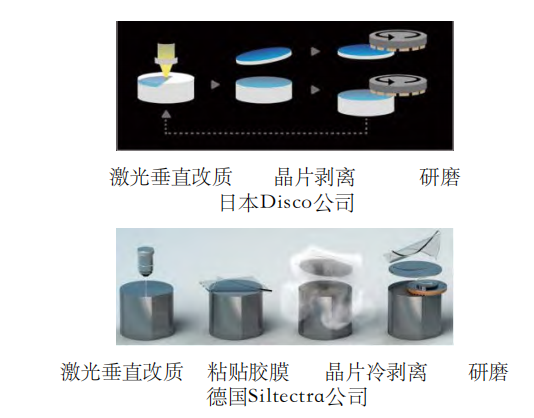

为了解决这一问题,激光垂直改质剥离技术应运而生,被认为是应对“超越摩尔”材料加工挑战的革命性方法。该技术能够显著提高加工效率,减少材料损耗,弥补多线切割的不足。目前,仅有日本Disco公司与德国Siltectra公司掌握了面向SiC晶锭批量加工的激光剥离技术,这两家公司采用的技术路线有所不同。Disco公司开发了激光诱导晶体内部非晶态转化的KABRA技术,并通过机械手段实现晶片剥离;而Siltectra公司提出的冷切割技术利用高数值孔径激光在晶体内部产生微裂纹,随后通过冷却过程实现晶片与剩余晶锭的分离。国内部分机构,如清华大学、中科院半导体研究所、大族激光等,已在半导体晶圆激光精密开槽和隐切技术方面开展了研究,但激光剥离技术在国内仍处于基础研究阶段,尚未实现大规模应用。

国外两公司激光剥离流程图 图源:公开网络

工业级超快激光具有极高的峰值功率密度(>1014 W/cm²)、极短的脉冲宽度(几十飞秒到10皮秒)以及极高的重复频率(~1 MHz),这些特性使得它在加工过程中对材料的损伤和热影响区域极小。

如果能够通过超快激光在SiC单晶内部形成改质层,并结合机械剥离工艺,就可以替代现有的切割方法,减少材料损耗、降低成本并缩短加工时间。

超快激光垂直改质加工原理

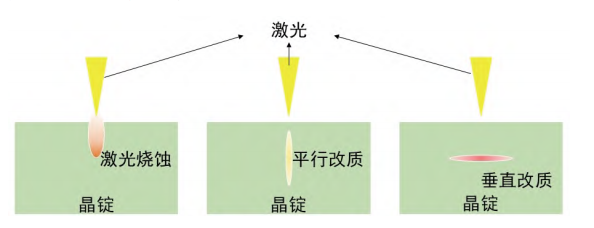

激光剥离的基础技术是激光垂直改质。与激光烧蚀、激光平行改质等传统的激光加工原理不同,激光垂直改质技术采用高功率激光,使晶体内部发生高密度光吸收,进而引发化学键断裂、相变、激光诱导电离以及热致开裂等物理化学过程。该技术最终在平行于激光传播方向上形成损伤层压缩,同时在垂直于激光传播方向上实现裂纹的扩展。

激光加工模式示意图 图源:公开网络

在超快激光垂直改质加工中,SiC晶体内部是否能够产生理想的裂纹扩展,取决于多个因素。这些因素包括激光能量密度、激光扫描路径、光束整形、扫描深度和扫描速度等。这些参数的优化直接决定了裂纹扩展的效果以及加工的成功率。

中国电子科技集团公司第二研究所的研究人员通过设置不同的工艺参数研究碳化硅晶体内部裂纹拓展情况,寻找适合于超快激光改质的最佳工艺参数。

研究人员将碳化硅切割面表面清洗干净,C面朝上放在工作台面,根据晶体折射率与激光光路结构计算出适宜的深度,设定激光加工的能量、频率、扫描路径和加工速度,同时开启控件光调制器加载光束整型全息图,在4度偏角情况下的激光扫描路径对切割片进行扫面加工,得到激光垂直改质后的样品。然后采用机械顶升剥离方法,将激光改制后的碳化硅小样件进行机械剥离,剥离出预定厚度的碳化硅剥离样片。

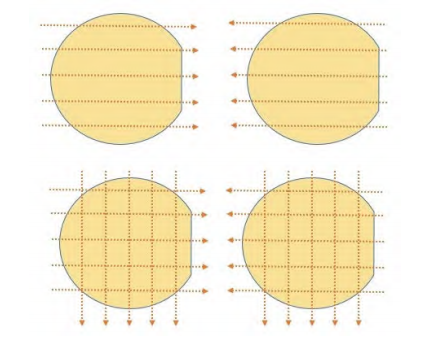

激光扫描路径 图源:公开网络

试验参数的选取以及对于改质效果的影响

激光能量

扫描路径

激光扫描路径是激光改质工艺的重要影响因素。经过激光扫描可在晶锭的切断预定面上形成高密度的改质层和裂痕。通过分析不同扫描方式下表面粗糙度、剥离力、剥离成功率等重要指标,可获得更适合4°偏角晶体的扫描方式。本文采用交替扫描方式,通过改变扫描间距和间隔,扫描区域整体变宽。当整体宽度调整为100 μm、120 μm、200 μm时,改质后都可以看到明显裂纹,且上下表面没有损伤。当整体宽度调整为400 μm时,虽然可以看到一些裂纹,但裂纹不明显,不能相连。因此,这种条件下选择整体宽度为100~200 μm时,效果比较好。

光束整形

光场调控可以将激光器发出的单光束整形成条形、方形、圆形、环形等形状。产生全息图的算法有很多种类,主要分成迭代算法和非迭代算法。非迭代算法是一次性计算出全息图,这种算法虽然运算速度快,但是衍射效率低、多光束均匀性差;迭代算法主体思想为,由于通常不能给出目标光场的确切解析式,故一次不能计算出所需的目标相位表达式,使用迭代算法生成全息图可以得到更为均匀的目标光场。

扫描深度

扫描深度非常重要。如果深度过浅,那么SiC的上表面就容易损伤;深度过深,那么SiC的下表面就容易损伤或者剥离后的SiC厚度会超过所要求的厚度。对于N型SiC片,当扫描深度距离SiC片的表面为80~120 μm时,加工后SiC片的上表面会损伤,下表面不会损伤;当扫描深度为150~200 μm时,加工后SiC片的上表面时而损伤时而不损伤,下表面不会损伤;当扫描深度大于200 μm时,加工后SiC片的上表面不会损伤,而下表面会损伤。因此,扫描深度与SiC片的表面的距离应该控制在150~200 μm之间。

结论

超快激光加工作为一种非接触式加工技术,不需要使用辅助材料,材料损耗低,并且具备极强的可控性,可以在特定区域内实现规则或不规则的加工操作,同时避免对材料产生二次损伤。通过采用超快激光垂直改质技术处理SiC单晶材料,能够在晶体内部实现高密度光吸收,引发化学键断裂、相变、激光诱导电离和热致开裂等物理化学变化,最终在垂直于激光入射方向上形成改质层。随后,通过结合机械剥离工艺,可以实现晶体的高效切片。超快激光垂直改质技术有效避免了传统加工方式中的锯口损失,显著提高了材料的利用率,降低了衬底生产的成本。

第八届国际碳材料大会暨产业展览会

扫码,立即预报名,了解详情

Carbontech 2024 W1馆部分参展企业:

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。