芯片制造是当今世界最为复杂的工艺过程。这是一个由众多顶尖企业共同完成的一个复杂过程。本文努力将这一工艺过程做一个汇总,对这个复杂的过程有一个全面而概括的描述。半导体制造工艺过程非常多,据说有几百甚至几千个步骤。这不是夸张的说法,一个百亿投资的工厂做的可能也只是其中的一小部分工艺过程。对于这么复杂的工艺,本文将分成五个大类进行解说:晶圆制造、光刻蚀刻、离子注入、薄膜沉积、封装测试。半导体制造工艺 - 晶圆制造(Wafer Manufacturing)

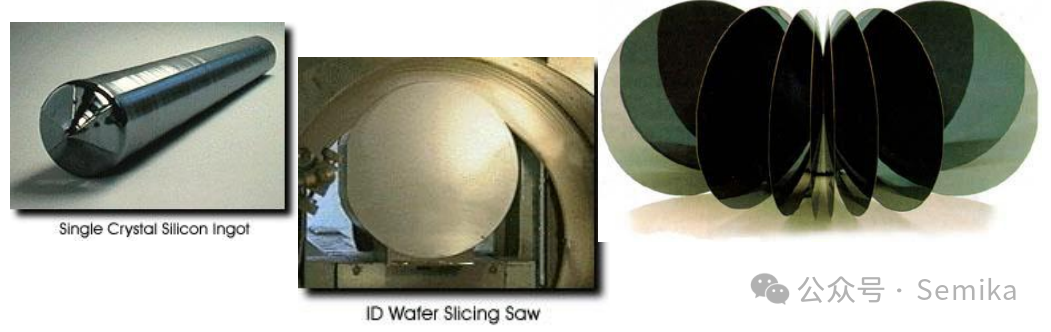

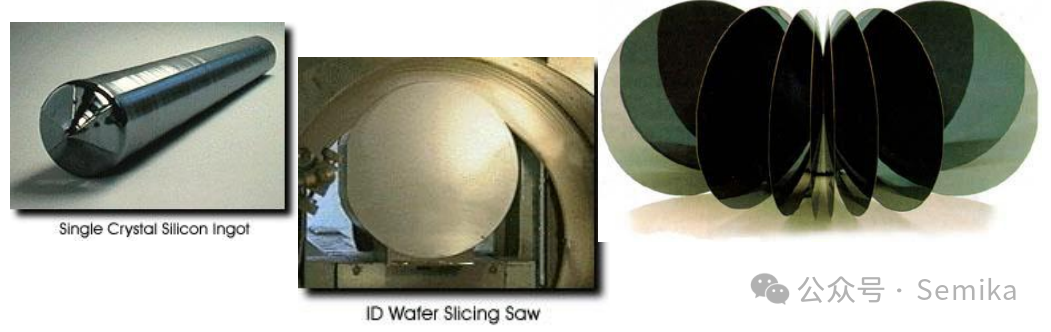

晶圆制造(Wafer Manufacturing)又可分为以下5 个主要过程:(1)拉晶 Crystal Pulling

◈

掺杂多晶硅在1400度熔炼◈ 注入高纯氩气的惰性气体

◈ 将单晶硅“种子”放入熔体中,并在“拔出”时缓慢旋转。

◈

单晶锭直径由温度和提取速度决定(2)晶圆切片 (Wafer slicing)

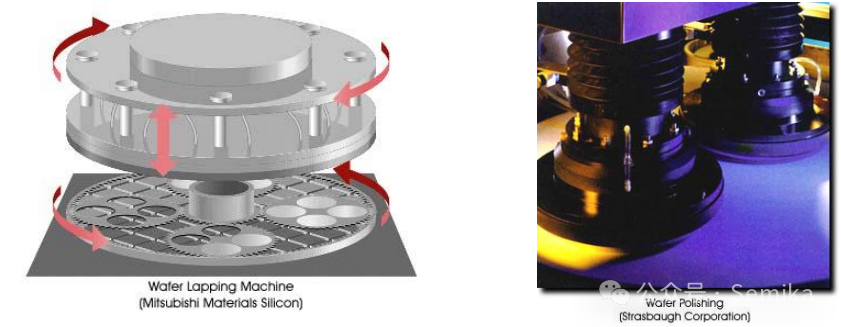

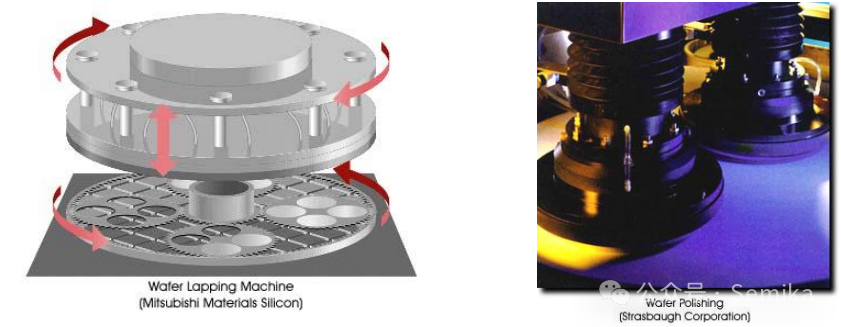

(3)晶圆研磨、侵蚀(Wafer lapping,etching)

◈ 切片的晶圆片使用旋转研磨机和氧化铝浆料进行机械研磨,使晶圆片表面平整、平行,减少机械缺陷。

◈ 然后在氮化酸/乙酸溶液中蚀刻晶圆,以去除微观裂纹或表面损伤,然后进行一系列高纯度RO/DI水浴。

(4) 硅片抛光、清洗 (Wafer polishing and Cleaning)

◈ 接下来,晶圆在一系列化学和机械抛光过程中抛光,称为CMP(Chemical Mechanical Polish)。

◈ 抛光过程通常包括两到三个抛光步骤,使用越来越细的浆液和使用RO/DI水的中间清洗。

◈ 使用SC1溶液(氨,过氧化氢和RO/DI水)进行最终清洗,以去除有机杂质和颗粒。然后,用HF除去天然氧化物和金属杂质,最后SC2溶液使超干净的新的天然氧化物在表面生长。

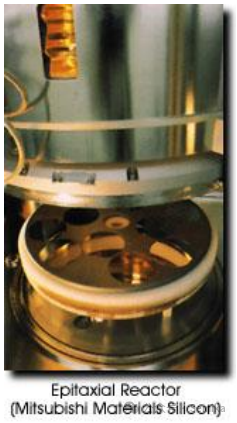

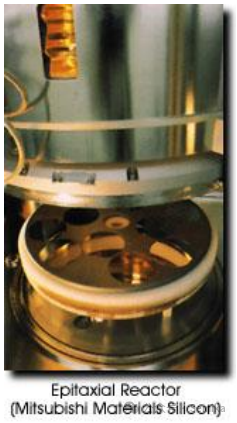

(5) 晶片外延加工 (Wafer epitaxial processing)

◈ 外延工艺(EPI)被用来在高温下从蒸汽生长一层单晶硅到单晶硅衬底上。

◈ 气相生长单晶硅层的工艺被称为气相外延(VPE)。

SiCl4 + 2H2 ↔ Si + 4HCl

该反应是可逆的,即如果加入HCl,硅就会从晶圆片表面蚀刻出来。SiH4 → Si + 2H2(硅烷)

◈ EPI生长的目的是在衬底上形成具有不同(通常较低)浓度的电活性掺杂剂的层。例如,p型晶圆片上的N型层。

◈ 约为晶圆片厚度的3%。

◈ 对后续晶体管结构无污染。

半导体制造工艺 - 光刻 (Photolithography)

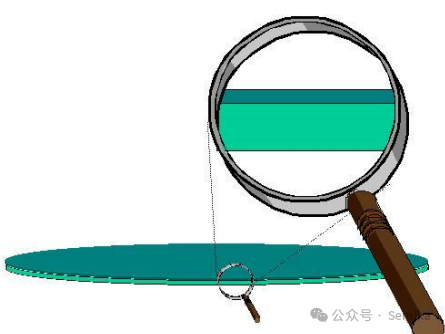

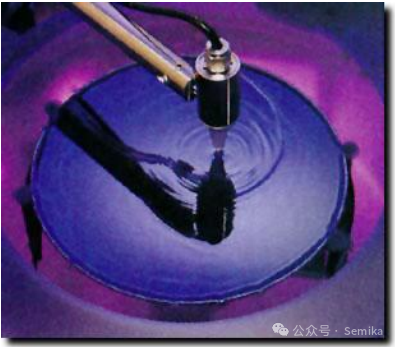

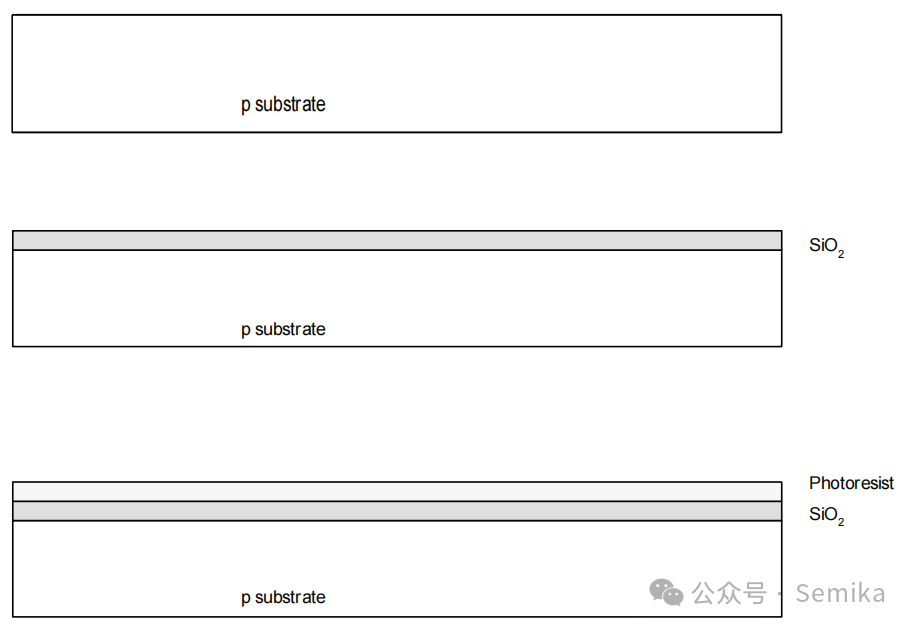

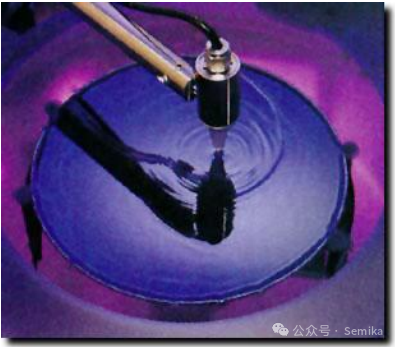

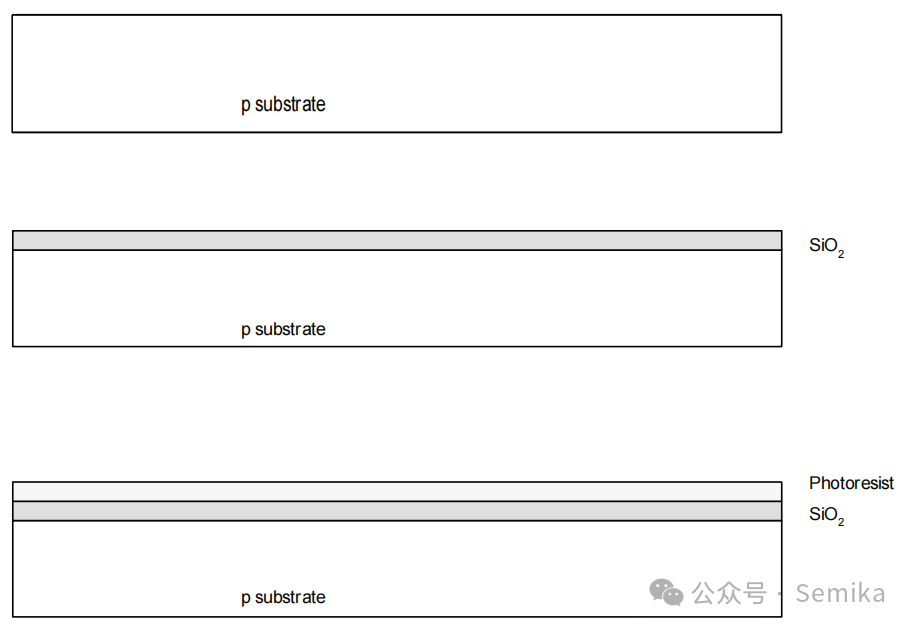

近年大量提及的光刻机,只是众多工艺设备中的一个。即使是光刻,也有很多的工艺过程和设备。(1)光刻胶涂层 Photoresist coating

光刻胶是一种光敏材料。将少量光刻胶液体加在晶圆片上。晶圆片在1000到5000 RPM的速度下旋转,将光刻胶扩散成2到200um厚的均匀涂层。正胶:暴露于光下可以分解复杂的分子结构,使其易于溶解。

负胶:曝光使分子结构变得更复杂,更难以溶解。

◈ 清洁晶圆片

◈ 沉积屏障层SiO2,Si3N4,金属

◈ 涂上光刻胶

◈ 软烤

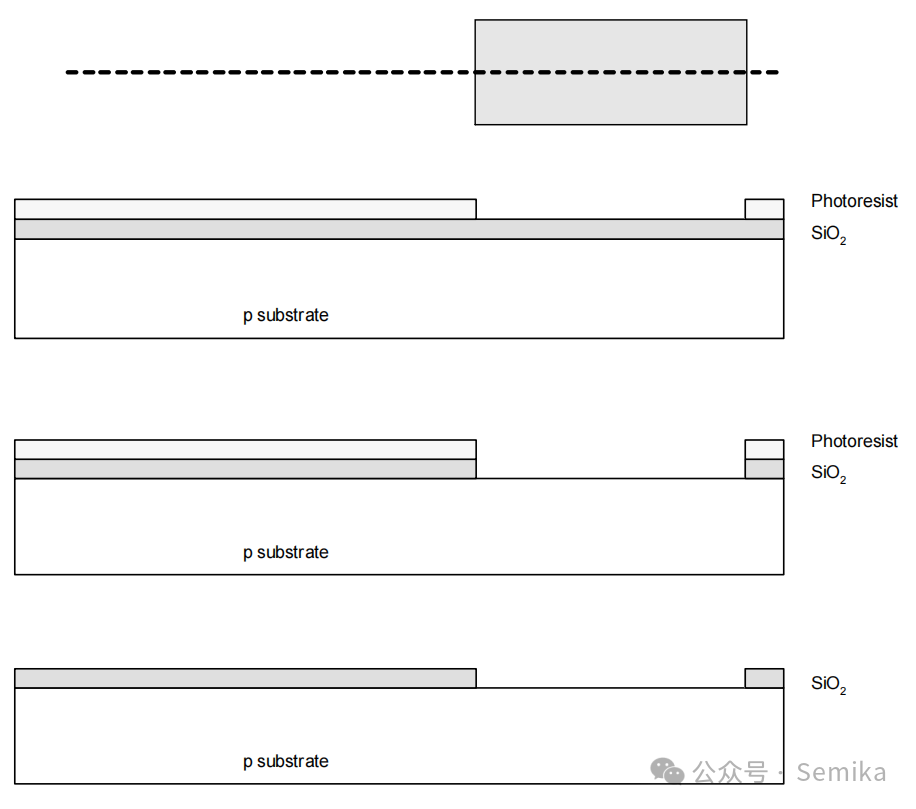

◈ 对齐蒙版

◈ 图形曝光

◈ 显影

◈ 烘焙

◈ 蚀刻

◈ 去除光刻胶

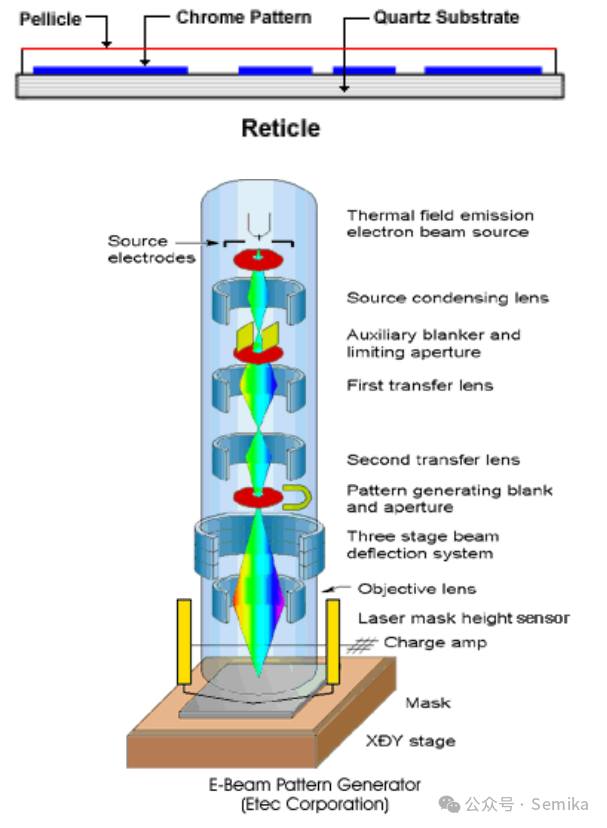

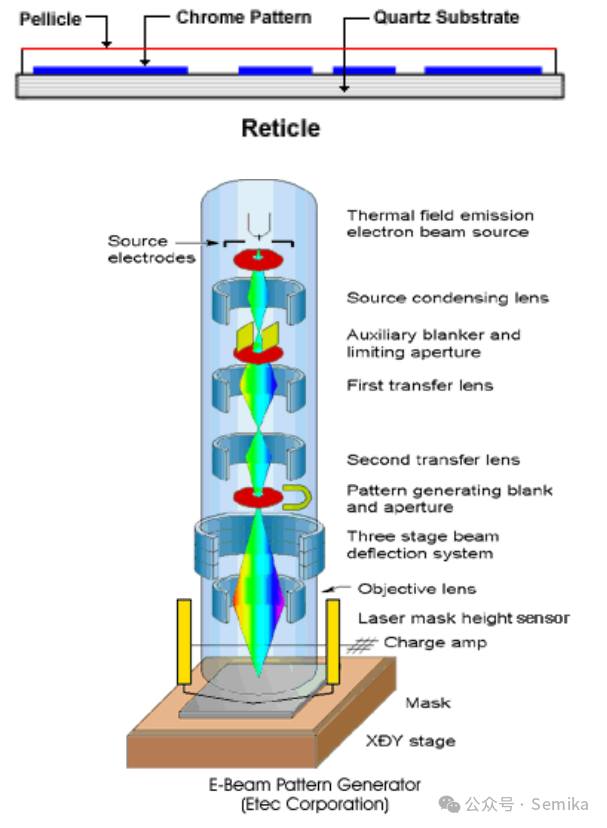

(2)图案准备 Pattern Preparation

IC设计人员使用CAD软件设计每层的图案。然后使用激光图案发生器或电子束将图案转移到具有图案的光学透明石英衬底(模板)上。

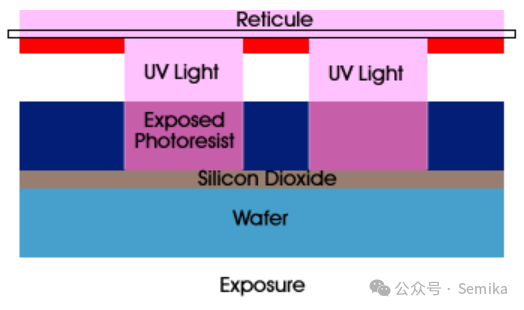

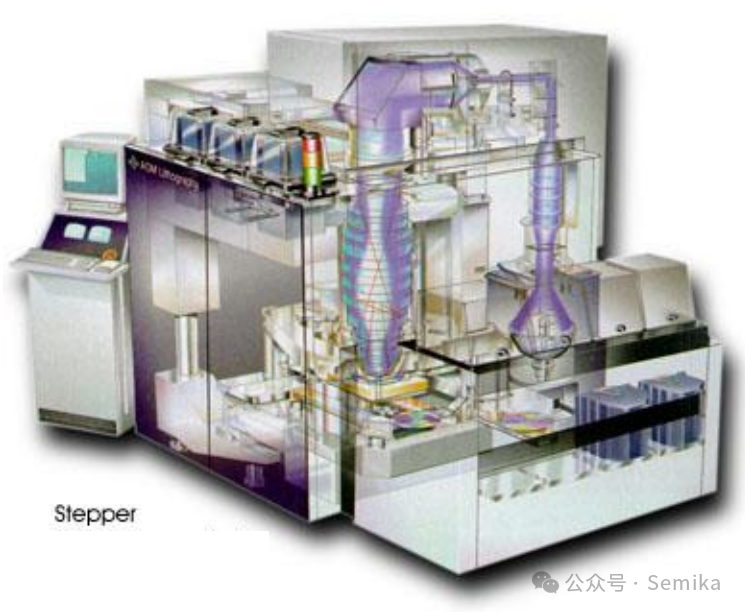

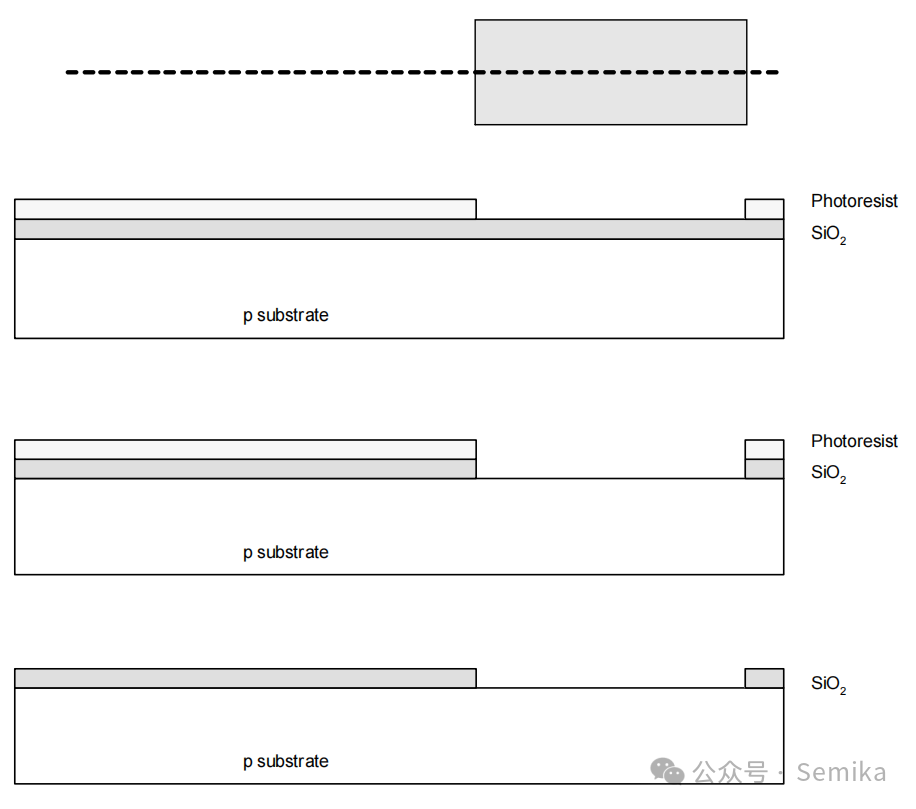

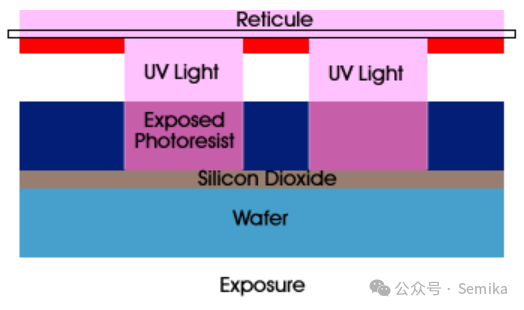

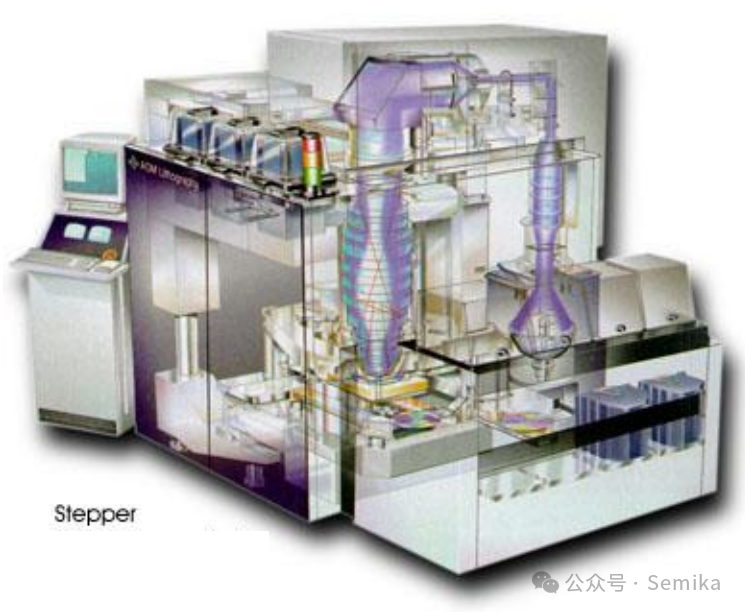

(3)图案转移(曝光)

这里使用光刻机,将图案从模板上,投影复制到芯片层板上。

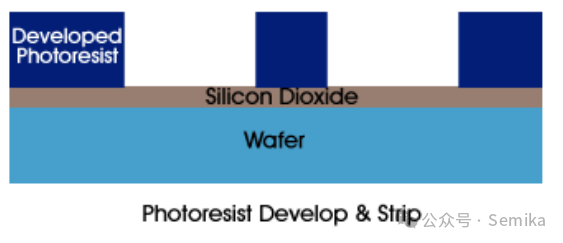

(4)显影、烘烤

◈ 曝光后,晶圆片在酸溶液或碱溶液中显影,以去除光刻胶的暴露区域。

◈ 一旦除去暴露的光刻胶,晶圆片将在低温下“烘烤”以硬化剩余的光刻胶。

半导体制造工艺 - 蚀刻和离子注入 (Etching and Ion Implantation)

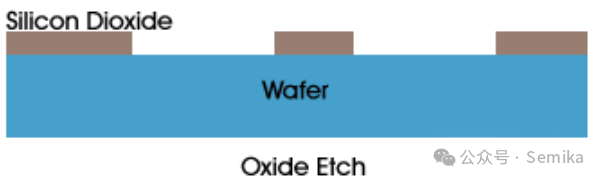

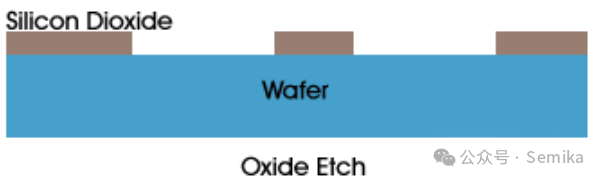

(1)湿式和干式蚀刻

◈ 在大型湿平台上进行化学蚀刻。

◈ 不同类型的酸,碱和苛性碱溶液用于去除不同材料的选定区域。

◈ BOE,或缓冲氧化物蚀刻剂,由氟化铵缓冲的氢氟酸制备,用于去除二氧化硅,而不会蚀刻掉底层的硅或多晶硅层。

◈ 磷酸用于蚀刻氮化硅层。

◈ 硝酸用来蚀刻金属。

◈ 用硫酸去除光刻胶。

◈ 对于干式蚀刻,晶圆片被放置在蚀刻室中,通过等离子体进行蚀刻。

◈ 人员安全是首要问题。

◈ 许多晶圆厂使用自动化设备执行蚀刻过程。

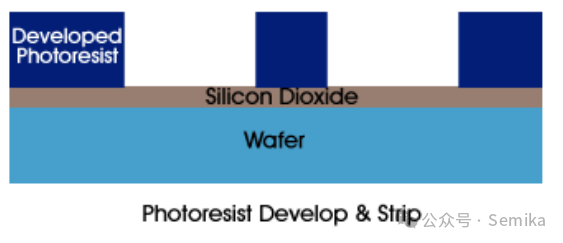

(2)抗蚀剂剥离

然后光刻胶完全从晶圆上剥离,在晶圆上留下氧化物图案。

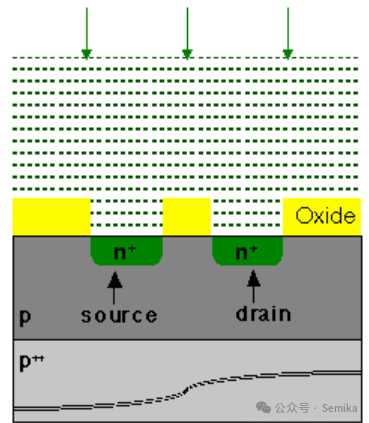

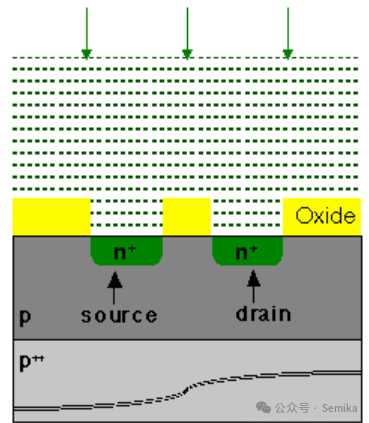

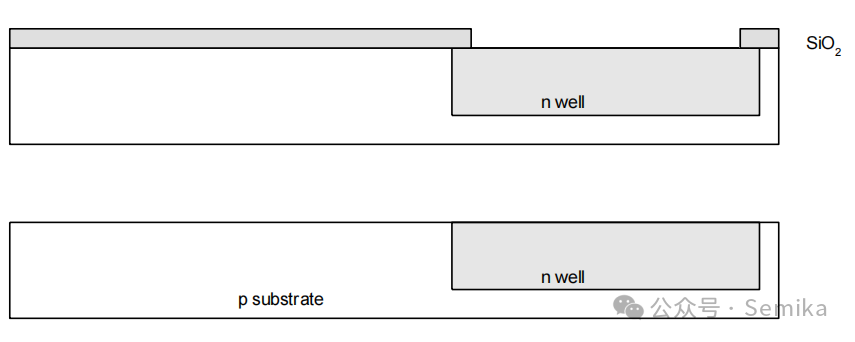

(3)离子注入

◈ 离子注入改变晶圆片上现有层内精确区域的电特性。

◈ 离子注入器使用高电流加速器管和转向聚焦磁铁,用特定掺杂剂的离子轰击晶圆表面。

◈ 当掺杂化学物质沉积在表面并扩散到表面时,氧化物充当屏障。

◈ 将硅表面加热到900℃来进行退火,注入的掺杂离子进一步扩散到硅片中。

半导体制造工艺 - 薄膜沉积 (Thin Film Deposition)

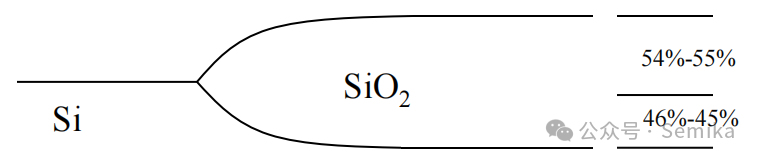

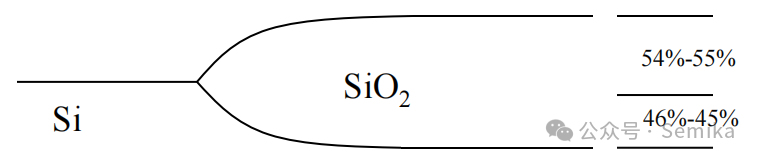

(1)氧化硅

当硅在氧气中存在时,SiO2会热生长。氧气来自氧气或水蒸气。环境温度要求为900 ~ 1200℃。发生的化学反应是

Si + O2 → SiO2

Si +2H2O —> SiO2 + 2H2

氧气和水都会通过现有的SiO2扩散,并与Si结合形成额外的SiO2。水(蒸汽)比氧气更容易扩散,因此蒸汽的生长速度要快得多。氧化物用于提供绝缘和钝化层,形成晶体管栅极。干氧用于形成栅极和薄氧化层。蒸汽被用来形成厚厚的氧化层。绝缘氧化层通常在1500nm左右,栅极层通常在200nm到500nm间。(2)化学气相沉积 Chemical Vapor Deposition

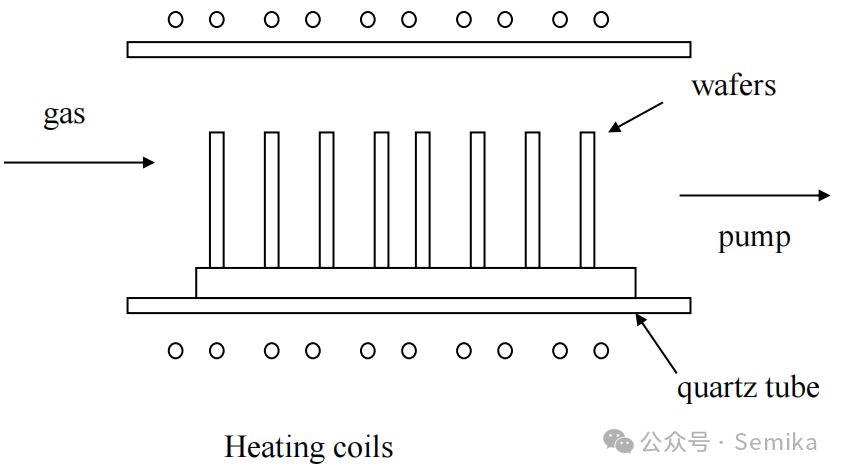

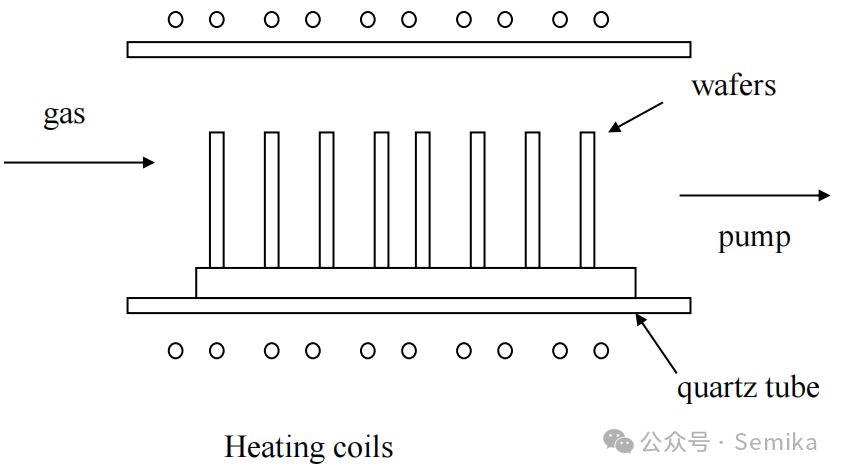

化学气相沉积(CVD)通过热分解和/或气体化合物的反应在衬底表面形成薄膜。◈ 大气化学气相沉积

◈ 低压CVD (LPCVD)

◈ 等离子增强CVD (PECVD)

i). 多晶硅 Polysilicon

SiH4 —> Si + 2H2 (600℃)

可添加磷(磷化氢)、硼(二硼烷)或砷气体。多晶硅也可以在沉积后用扩散气体掺杂。ii). 二氧化硅 Dioxide

SiH4 + O2→SiO2 + 2H2 (300 - 500℃)

SiO2用作绝缘体或钝化层。通常添加磷是为了获得更好的电子流动性能。iii). 氮化硅 Siicon Nitride

3SiH4 + 4NH3 —> Si3N4 + 12H2

(硅烷) (氨) (氮化物)

(3)溅射

目标被高能离子如Ar+轰击,目标中的原子将被移动并输送到基材上。(4)蒸镀

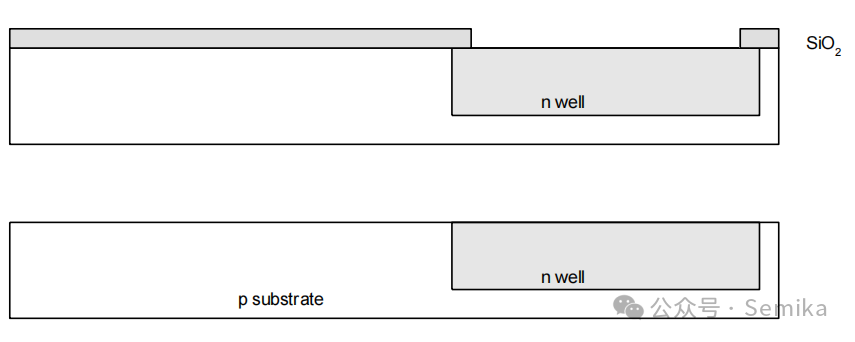

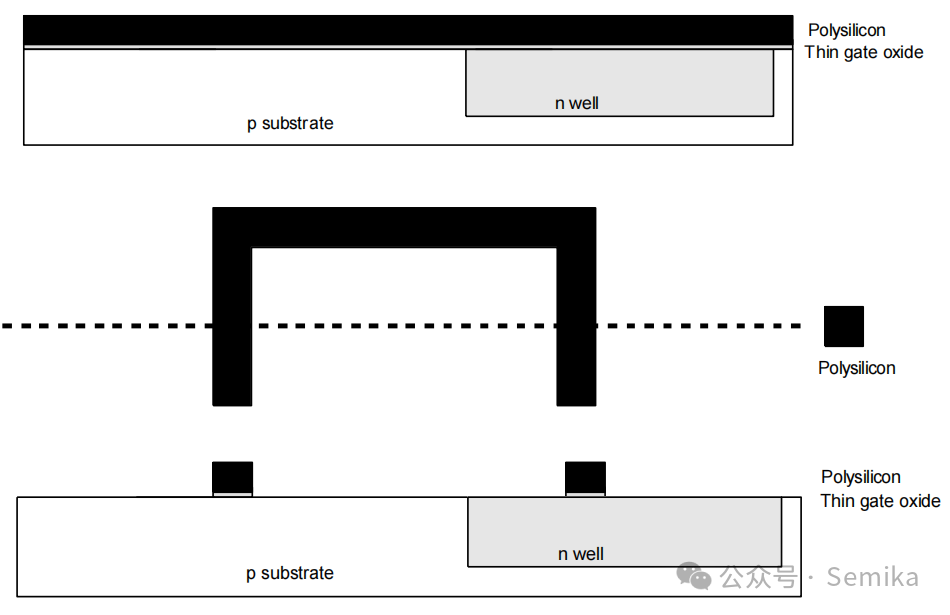

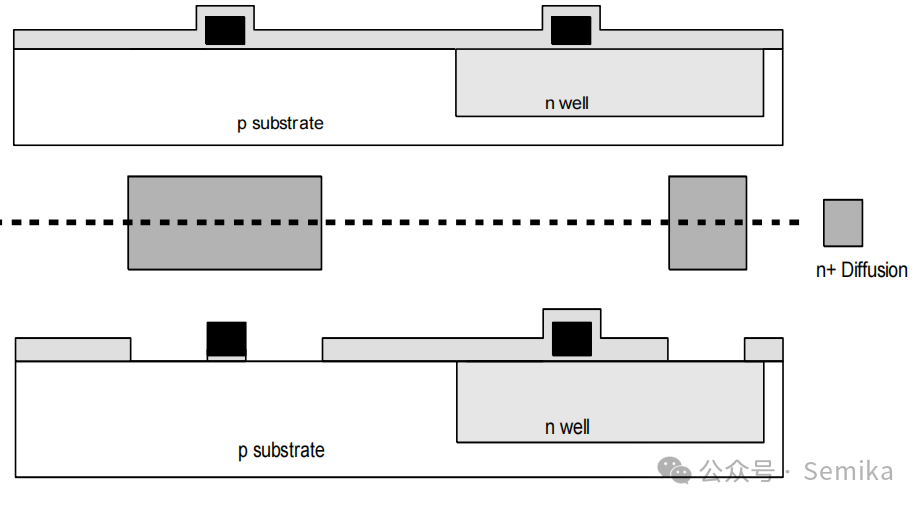

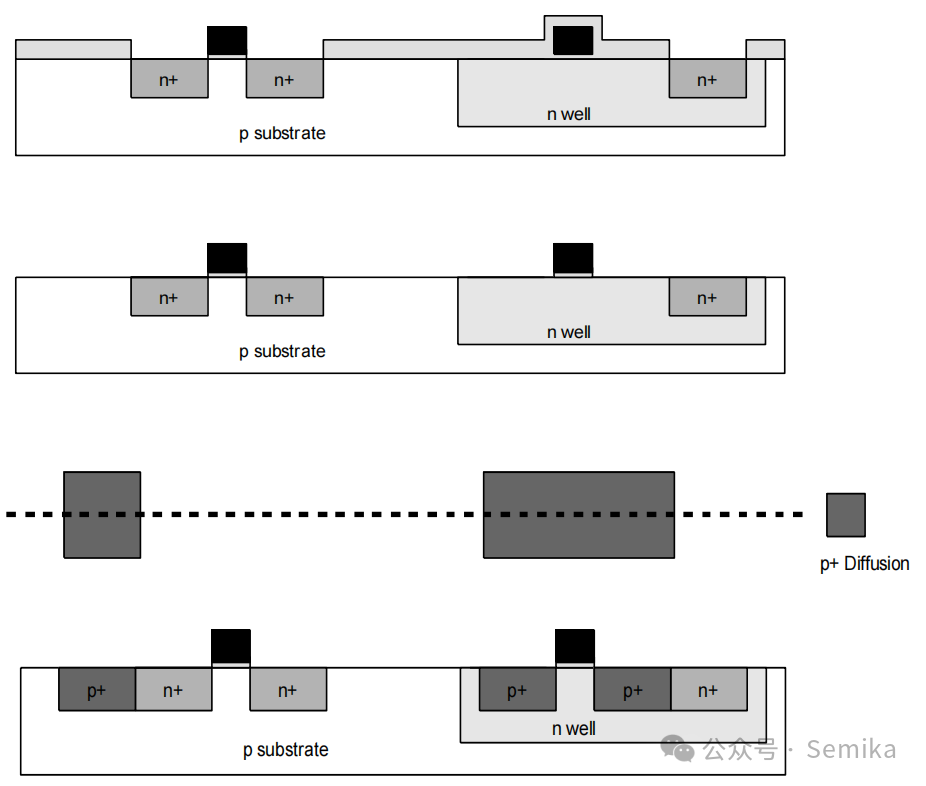

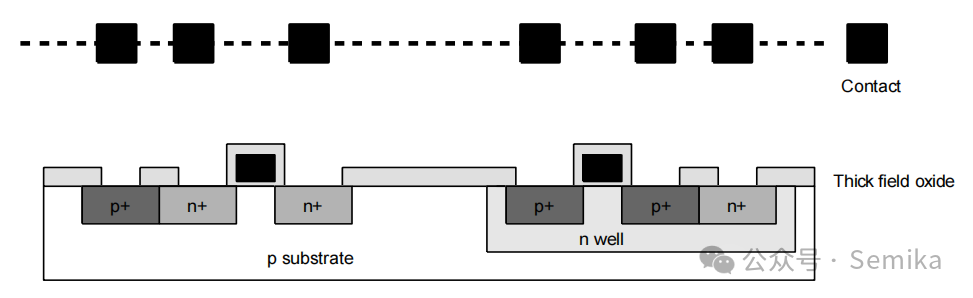

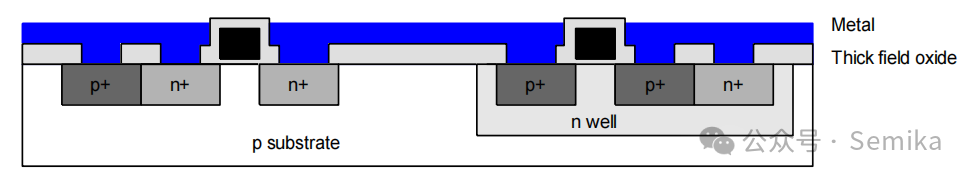

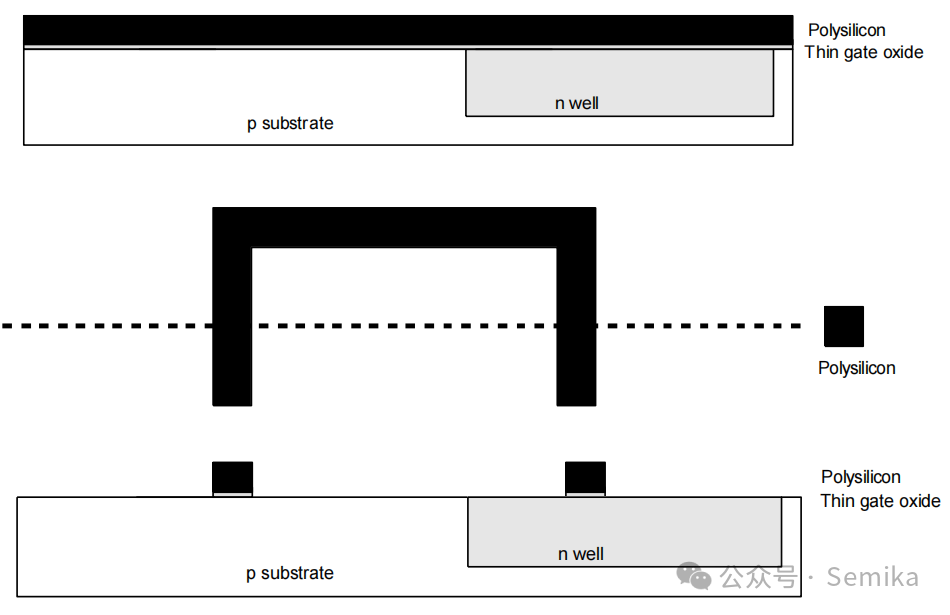

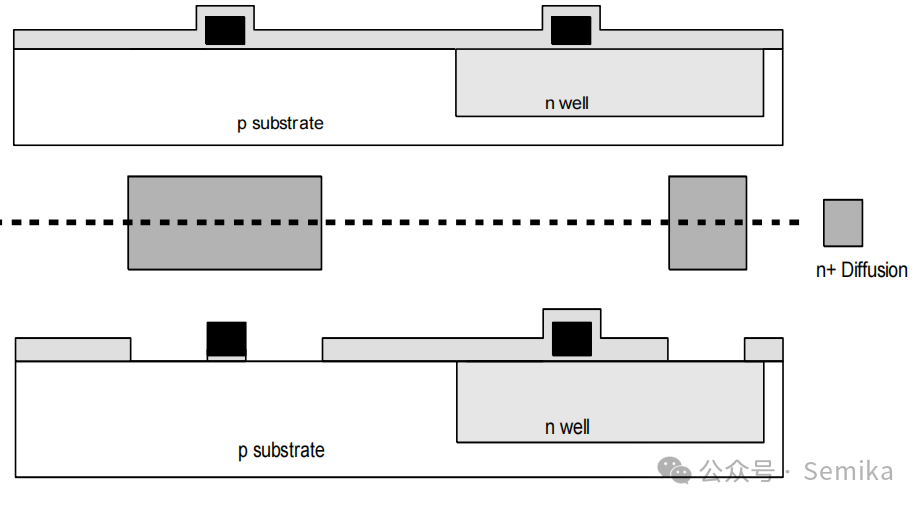

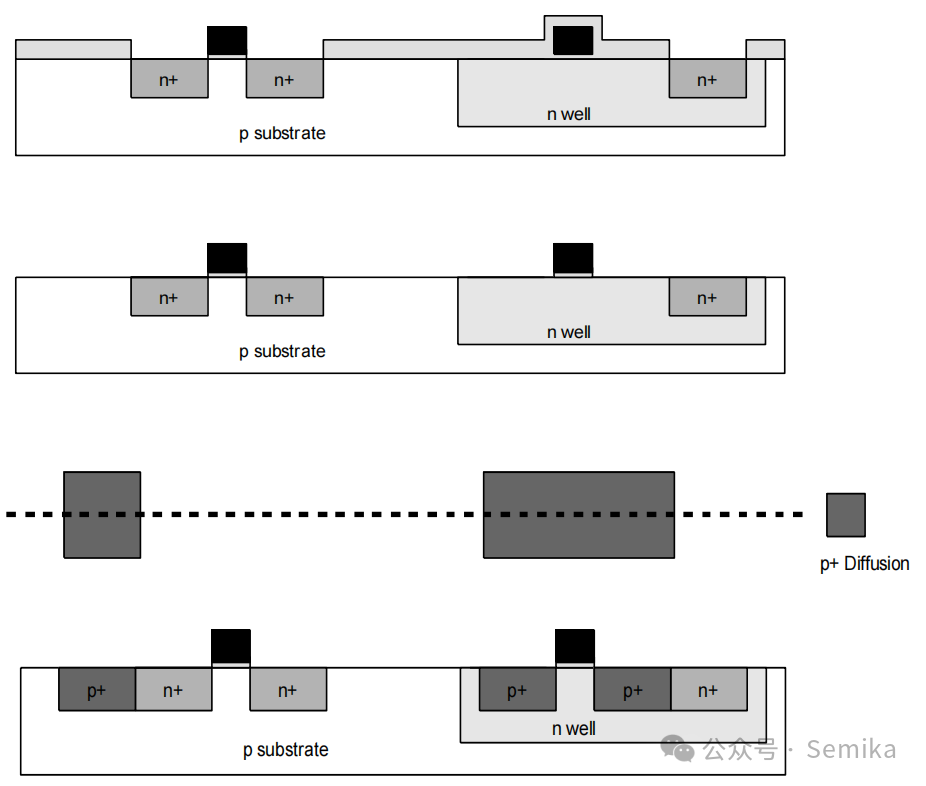

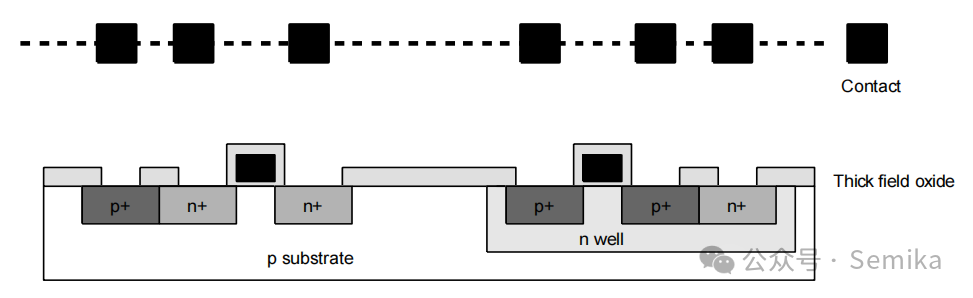

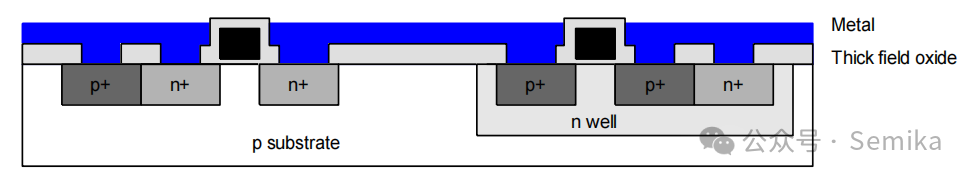

Al或Au(金)被加热到蒸发点,蒸汽将凝结并形成覆盖晶圆片表面的薄膜。下面用一个案例,来详细说明一下光刻、蚀刻,到离子沉积的过程中,硅片上的电路是如何一步步成型的:

半导体制造工艺 - 封装测试 (Post-processing)

(1)晶圆测试 Probe Test

在最终线路制备完成后,使用自动化探针测试方法测试晶圆上测试器件,剔除不良品。

(2) 晶圆切割 Wafer Dicing

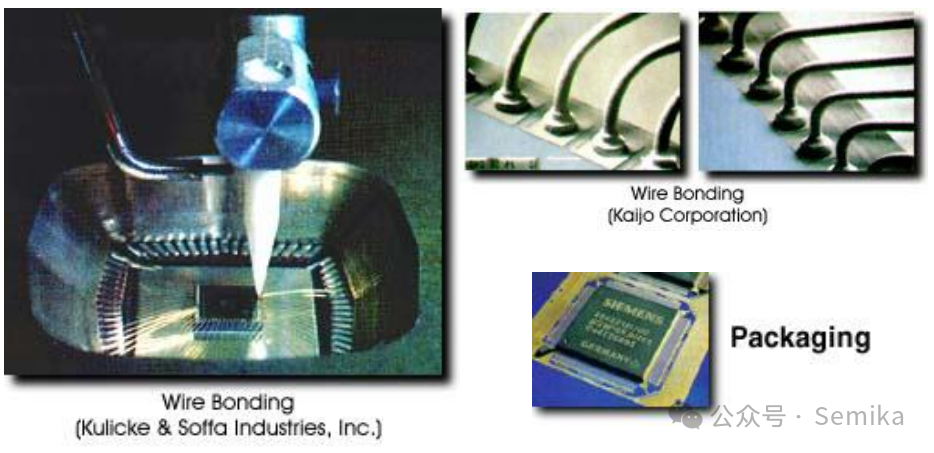

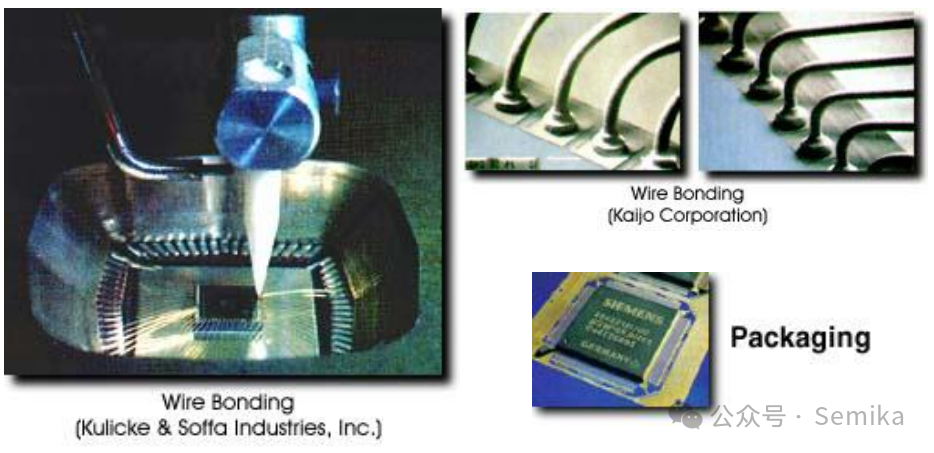

(3) 接线、封装

◈ 单个芯片连接到引线框架,铝或金引线通过热压缩或超声波焊接连接。

◈ 通过将设备密封到陶瓷或塑料包装中来完成包装。

◈ 多数芯片还需要经过最后的功能测试,才会送到下游用户手上。

微电子封装切割熔锡失效分析及对策

方欣

华润安盛科技有限公司

摘要:

熔锡是微电子封装QFN(Quad Flat No-leads Package,方形扁平无引脚封装)产品在切割生产过程中的核心质量不良,是导致产品可焊性失效的关键风险点。本文针对QFN 封装产品的切割生产过程进行熔锡失效的原因分析和对策探讨。

0 引言

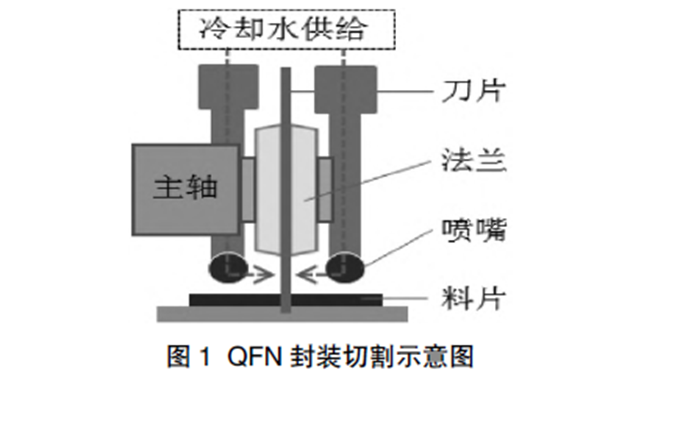

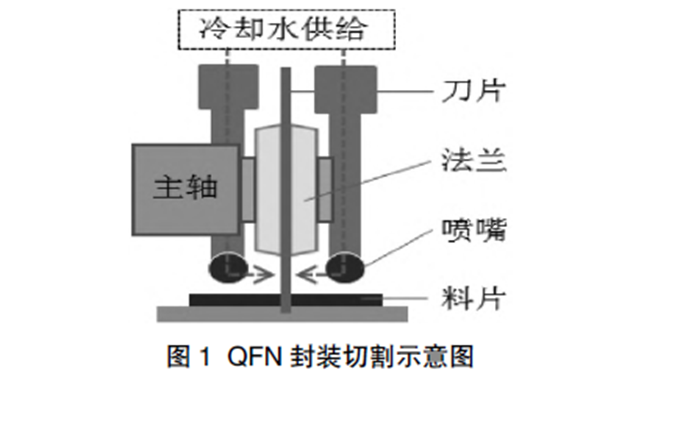

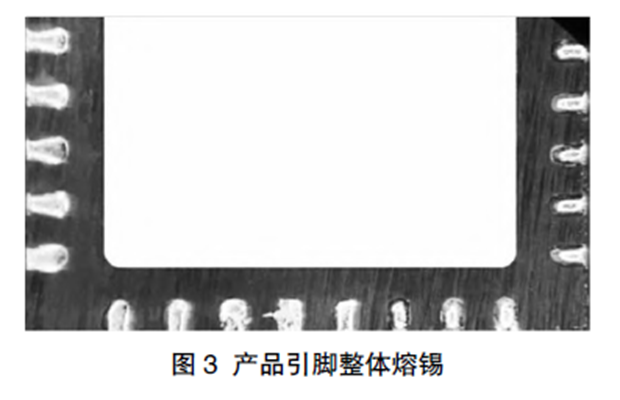

QFN 封装切割的工艺特点是通过高速旋转的切割刀片将整条料片切割分离成单颗的产品。在切割生产过程中,刀片和产品本身容易受到切削高温的影响,使产品引脚表面的锡层发生异常熔化,这一现象通常称为切割熔锡。由于熔锡不良会导致产品可焊性失效,这在微电子封装生产过程中属于严重的质量不良。因此,解决QFN 产品的切割熔锡问题显得非常重要,本文着重分析微电子QFN 封装产品在切割过程中的熔锡成因和探讨其控制方法。其中,QFN 封装产品切割工艺如图1 所示,整条料片通过刀片旋转切割分离成单颗的产品。切割移动过程中,刀片表面和产品表面锡层同时采用冷却水进行喷射降温处理,以降低刀片和产品所产生的切削高温,避免产品造成切割熔锡等质量不良。

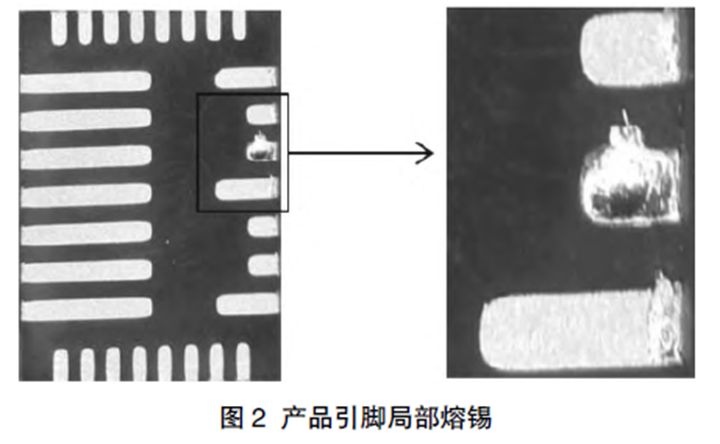

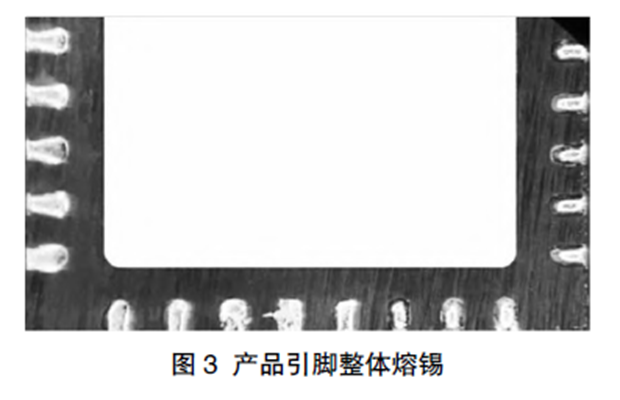

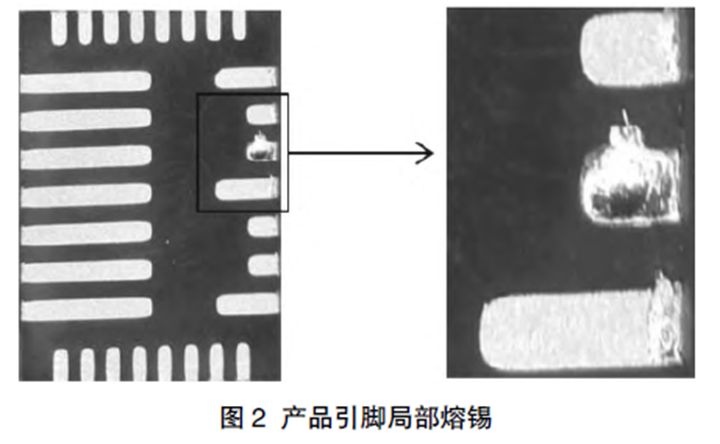

(1)当传递到产品切割面的切削温度高于纯锡的熔点温度232℃时,QFN 封装产品切割面的引脚则有熔锡的风险;(2)当传递到产品切割面的切削温度低于纯锡的熔点温度232℃时,QFN 封装产品切割面的引脚则没有熔锡的风险。根据成因分析可知,切割熔锡失效主要是由于切割刀片传递到产品引脚表面锡层的温度超过了纯锡的熔点。根据熔锡位置不同,QFN 封装产品切割熔锡失效有两种特征:

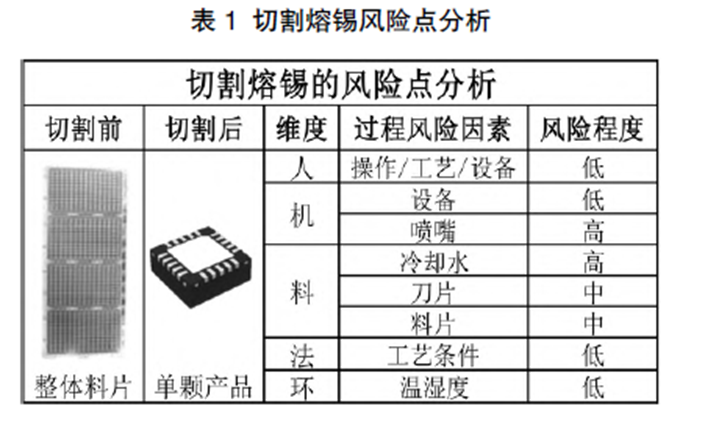

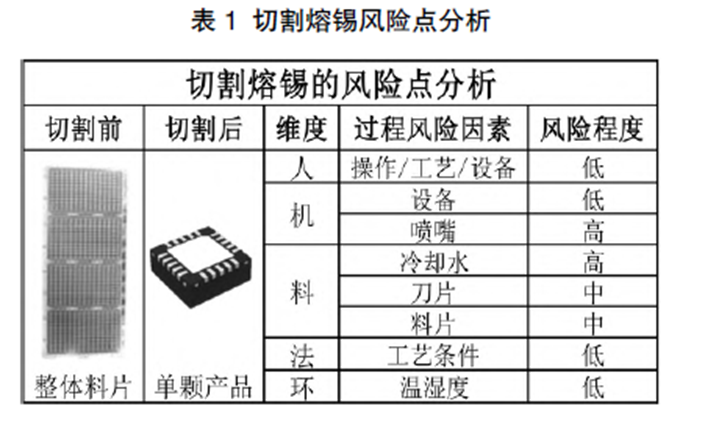

在QFN 封装产品从整条料片切割成单颗产品的生产过程中,当切削所释放出来的温度高于产品锡层熔点时,产品引脚表面的锡层会产生熔化。这样会造成引脚锡层脱落、铜层裸露氧化的现象,使产品在PCB 板、电路板等焊接应用的过程中,产生引脚虚焊、脱焊、短路等可焊性失效的质量异常。综上所述,切割熔锡失效将直接造成产品可焊性失效的问题,这在电子元器件生产应用中是重要的质量隐患。因此,控制切割熔锡是微电子QFN 封装生产的一个关键点,我们从切割工艺设计和设备应用的角度来实验分析,针对影响切割熔锡的风险因素进行相应的对策探讨。如表1 所示,通过人、机、料、法、环五个维度来分析整体料片切割成单颗产品的过程,识别出QFN封装切割过程中的熔锡风险点。

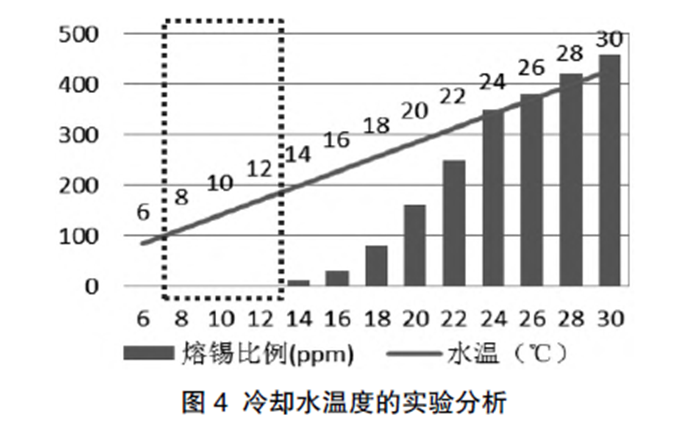

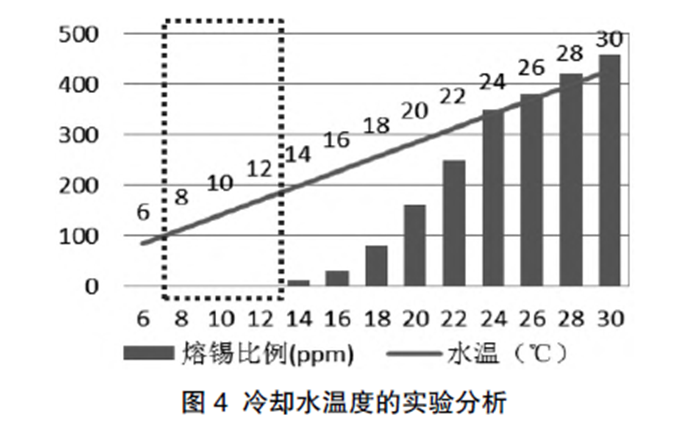

从分析可知,切割熔锡的过程风险因素中,人员方面、设备本身、生产工艺方法、生产环境所造成产品切割熔锡的风险低,基本不会产生切割熔锡的问题。料片、切割刀片产生切割熔锡的风险中等,在其选型方面,应遵循料片和刀片材料在常规的切割工艺条件下,本身不会造成切割熔锡这一原则。而设备喷嘴、供给冷却水直接作用于料片和刀片的表面,是切割熔锡的高风险因素,也是解决和控制切削高温造成切割熔锡的关键点。我们着重对喷嘴和冷却水这两个因素进行分析和探讨。冷却水温度是影响切割熔锡失效的关键因素,在产品切割过程中,控制切割冷却水的温度至关重要。如图4 所示,为冷却水温度对产品熔锡的影响趋势分析。由批量生产验证数据得知,随着冷却水温度的升高,产品熔锡的风险比例越高,熔锡数量也逐步增加;而水温越低,产品熔锡的风险越小,熔锡的比例越少。结合厂务动力成本和产品品质来综合考虑,切割冷却水的输出温度控制在10±2℃,能够有效降低切割熔锡的风险,且较为经济合理。

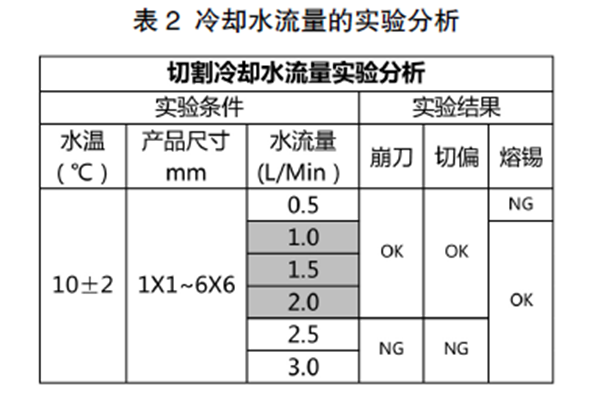

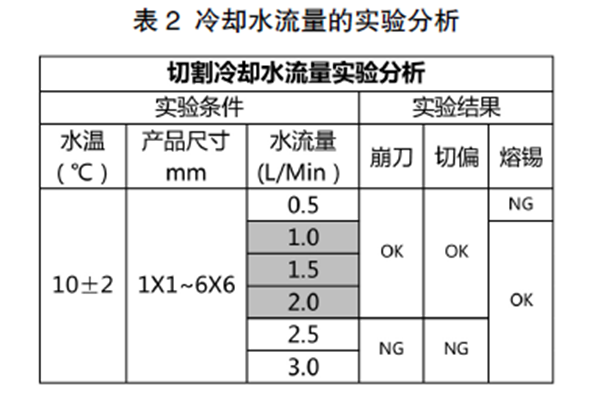

如表2 所示,在水温条件稳定的情况下,采用大小不同的水流量进行产品切割实验分析。从数据分析可以看出,异常的水流量大小,会产生刀片崩刀、切割偏移、切割熔锡等质量不良。当切割冷却水流量过小时,切割刀片所产生的高温不能及时降低而传递到产品引脚的锡层面,导致切割熔锡的问题。理论上,切割冷却水流量越大其冷却效果越好,在实际应用过程中,应综合考虑如水流量过大容易造成刀片崩刀、产品位移切偏等不良因素。从实验结果可知,切割冷却水流量控制在1.0-2.0L/Min 这一区间相对稳定可靠。

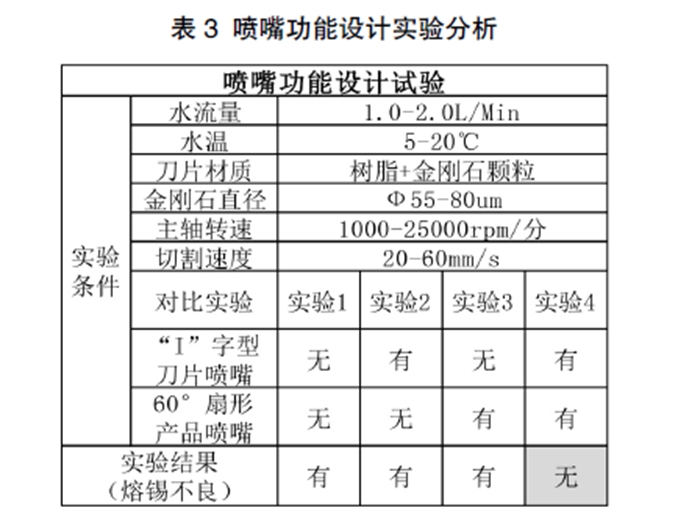

如上述分析可知,喷嘴出水流量的大小会影响到切割熔锡失效的比例,因此冷却水流量输出的稳定性也是非常关键的一个控制点。在实际应用过程中,水流量稳定性控制可从动力供给和设备装置两方面来考虑。动力供给方面,可优先选用洁净度等级高于普通自来水的纯水,并在设备冷却水的进水口安装过滤器装置来提高冷却水水质的稳定性。而设备装置方面,可采用电子流量计控制的设计方式来输出冷却喷射水的水流量,通过设定输出目标值,自动监测和自动识别补偿实际出水供给的水流量大小。相比较传统的机械流量计而言,电子流量计能够自动调节控制,自动修复水流波动、管路堵塞等供给不稳定的因素,可提前预防水流量异常的问题,提升冷却系统的稳定性。喷嘴是切割冷却水的传输装置,它将切割冷却水均匀地喷射到刀片和产品的表面,使刀片和产品在切割过程中的有限空间实现快速降温。针对喷嘴的设计应用,应从喷嘴冷却的均匀性、喷射的覆盖面积、排屑的有效性这三个方面来考虑,以避免产品切割熔锡的风险。实际应用中,刀片两侧的刃口通常需要实现瞬间降温,以满足各种QFN 产品尺寸、材料类别的加工需求。特别是在切割有特殊工艺要求、熔锡敏感的产品时,提升刀片和产品的冷却效果尤为重要。如图5 所示,在A 点部位设计90°垂直于刀片表面的喷嘴装置,可提升喷嘴传输冷却水的有效性,使冷却水有效地作用于刀片,起到良好的刀片冷却效果。同时,还可在B 点部位设计带有60°扇形角度的产品喷嘴装置,这样能够对产品的引脚表面及切割槽深度同步进行喷射冷却。这样的设计方式提高了产品切割的排屑能力,且大幅度提升了设备冷却系统的兼容能力,降低了切割熔锡的风险。

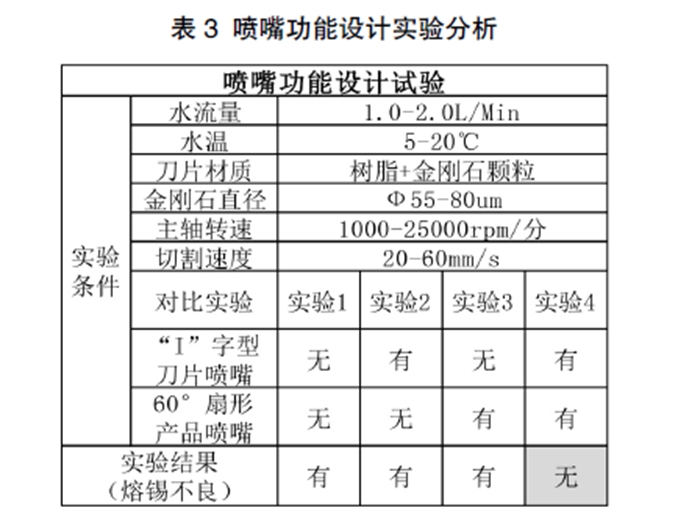

如表3 所示,从喷嘴功能设计实验分析的结果可以看出:实验4,在A 部位的刀片区域、B 部位的产品切割区域采用双路冷却水喷嘴装置的设计,其降温冷却效果明显,质量控制最为稳定,产品没有切割熔锡不良的问题。而实验1、2、3,不采用冷却喷嘴装置或采用单一的喷嘴功能设计,产品的冷却效果均存在一定的局限性,在切割特定产品或特殊工艺条件下,均有切割熔锡的质量不良。

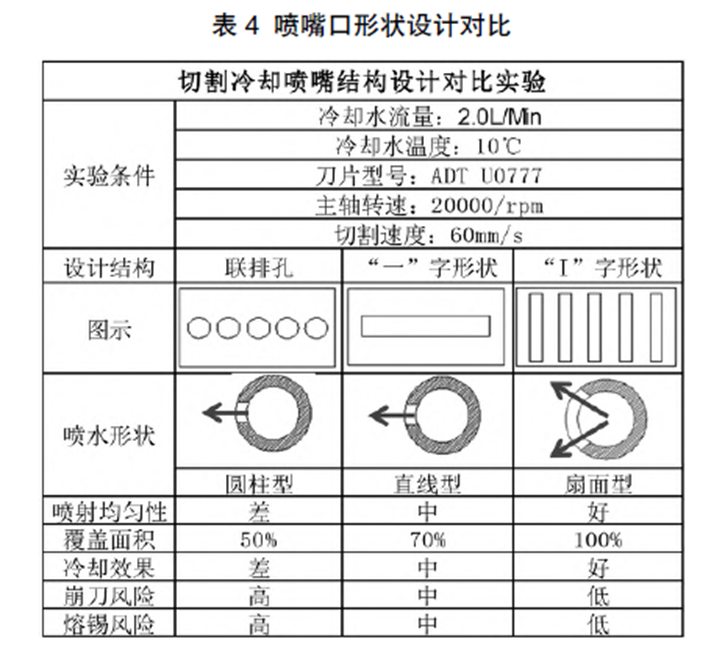

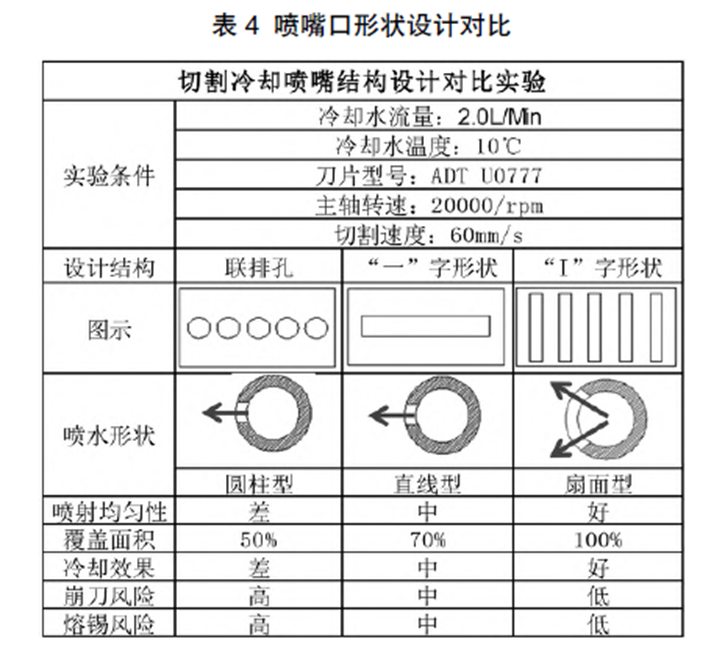

从实验结果得知,设备喷嘴采用双路冷却的功能设计,能够提升切割不同产品的兼容能力,提升切割效率,减少切割熔锡失效的风险。喷嘴的喷射口采用不同的形状设计,其作用效果有很大差别。如表4 所示,切割冷却喷嘴的喷射口采用3 种不同的形状设计,其冷却效果和熔锡风险明显不同。具体如下:1、采用联排孔形状的设计方式,喷射出水为圆柱形状。该形状设计的喷水集中作用于刀片局部的固定区域,刀片局部面积受到水压的冲击力较大。在实际应用中,其崩刀风险高,且喷射覆盖的面积小,整体的冷却效果差,熔锡的风险高。2、采用“一”字形状的设计,喷射出水为直线形状。整体的冷却效果比联排孔设计好,喷射覆盖面积、崩刀和熔锡风险有明显的改善。3、采用“I”字形状的设计,喷射出水为扇面形状。该结构形状设计的喷嘴呈扇形雾状的形态喷射,因此降低了水压对于产品和刀片的冲击力,减少了切偏和崩刀的风险。同时,出水呈扇面形状喷射,其喷射覆盖面积广,能够将冷却水有效地喷射到刀片和产品所需降温的全部区域,这样就大幅度地提升了冷却效果,产品熔锡风险则明显降低。

通过实验对比,刀片冷却喷嘴采用“I”字形状的结构设计,其实用性最好。应用到实际生产中,能够有效降低切割熔锡等质量隐患,从而提升QFN 封装切割的稳定性。针对切割熔锡的控制,可以从厂务动力供给布局、产品工艺流程管控、设备功能结构设计等方面来考虑。1、建立厂务动力车间,采用冷水机等制冷设备将常温的切割水降低到切割工艺所需的水温。尽可能缩短冷却水输入和输出管道的距离,并采用隔热保温棉包裹,减少水温在传输过程中的热量消耗,确保冷却水的供给温度稳定且可控制。2、建立新产品、新材料的风险评估流程。根据产品生产评估结果,将切割参数、工艺条件、生产要求等制定标准作业流程。针对核心风险点进行分级授权管控,避免量产时造成切割熔锡失效。3、在设备设计层面,将应用稳定的喷嘴机构等备件图纸进行标准化。同步上传系统存档并更新到设备技术协议,为后续新购设备提供技术参考。4、影响切割熔锡的核心备件,如刀架喷嘴、刀片等,建立安装调试和维护技能培训指导书,培训工程技术人员,提高设备切割熔锡的管控能力。5、冷却水输出设备、传输管路、过滤装置、喷嘴装置等硬件设施,制定预防性维护要求和管理周期。定期对影响切割熔锡的部件进行数据跟踪、功能检查,定期维护保养及更换。微电子封装QFN 产品的外形结构紧凑,体积小、重量轻、电性能和散热性好,因此多应用于集成度相对较高的高端电子产品中。根据其方形扁平的形状特点,整条料片分离成单颗的电路产品,通常采用效率高、成本低的切割工艺。本文是基于切割工艺生产中的切割熔锡失效现状,从实际应用和设计的角度给予分析和对策探讨,以供参考。