发现“分享”和“在看”了吗,戳我看看吧

诚邀新能源电驱动行业专家学者及研究人员投稿发文

诚邀新能源电驱动行业专家学者及研究人员投稿发文

录用有奖金 投稿邮箱:EVH1000@163.com

1、双电机电驱系统:高度平台化、高集成度、超紧凑设计

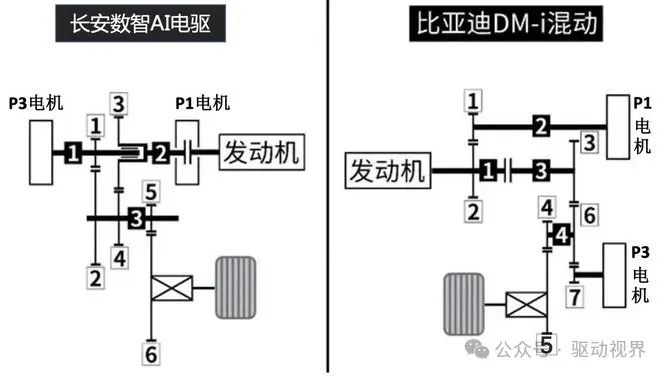

高度平台化:采用P13双电机+串并联PHEV构型,可拓展至REEV、HEV。

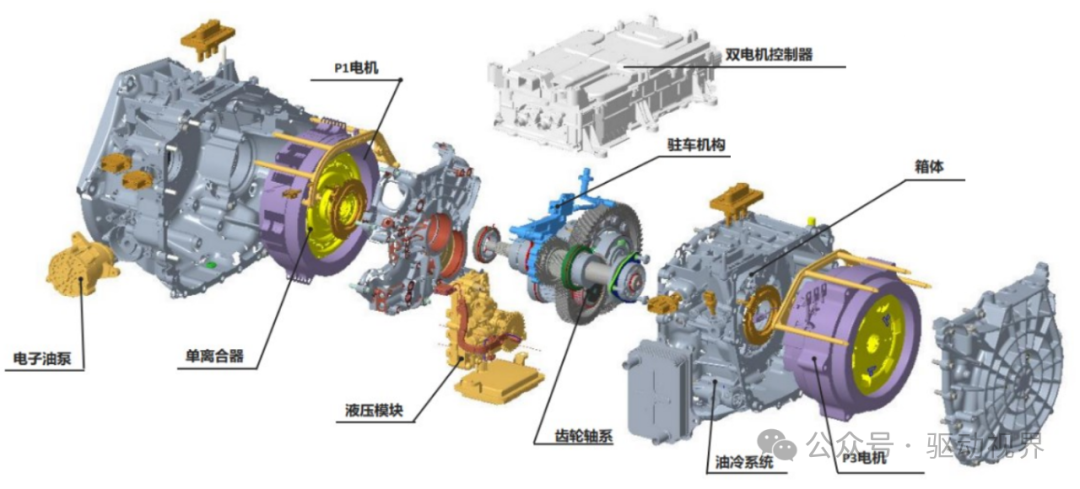

P1+P3混动系统从结构原理和控制策略上并不复杂,发动机+P1发电机+P3驱动电机+单挡减速器,有电时用电,没电时增程,高速或需要大功率时进行并联驱动。

这套系统最突出的是高效驱动电机:高槽满率Hair-pin扁线、高极对数、盘式电机(非轴向磁通)、1300Hz控制频率、最高效率97.8%。

2、参数

结构型式:P13双电机串并联

P3速比:8.354-9.953

发动机(P1)直驱速比:2.599-3.134

长宽高:398×568×528mm

重量:110kg

P1发电机峰值功率/峰值扭矩:99kW/210Nm

P3驱动电机峰值功率/峰值扭矩:158kW/330Nm

工作电压范围:200~450V

电机冷却形式:油冷

3、高效率电驱系统

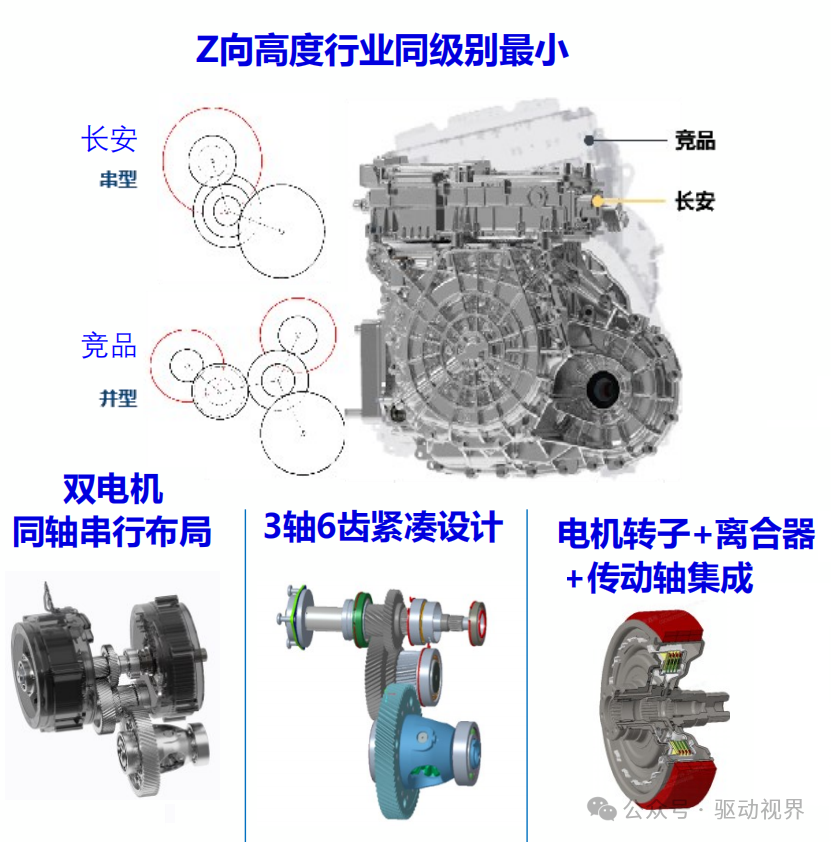

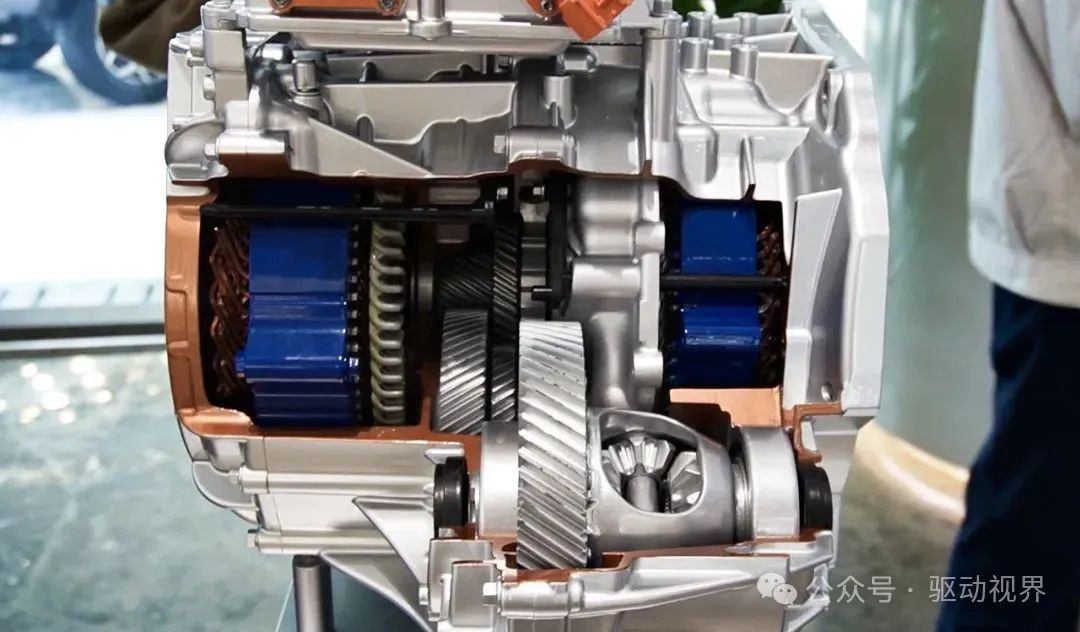

比亚迪DMi采用的是双轴双电机布局,两组电机分布在两根平行轴上,启源这套P1+P3是采用了双电机同轴布局,也就是串联的方式。电子电器与机械组合设计,综合效率95%,P3路径综合效率优于竞品1.1%。

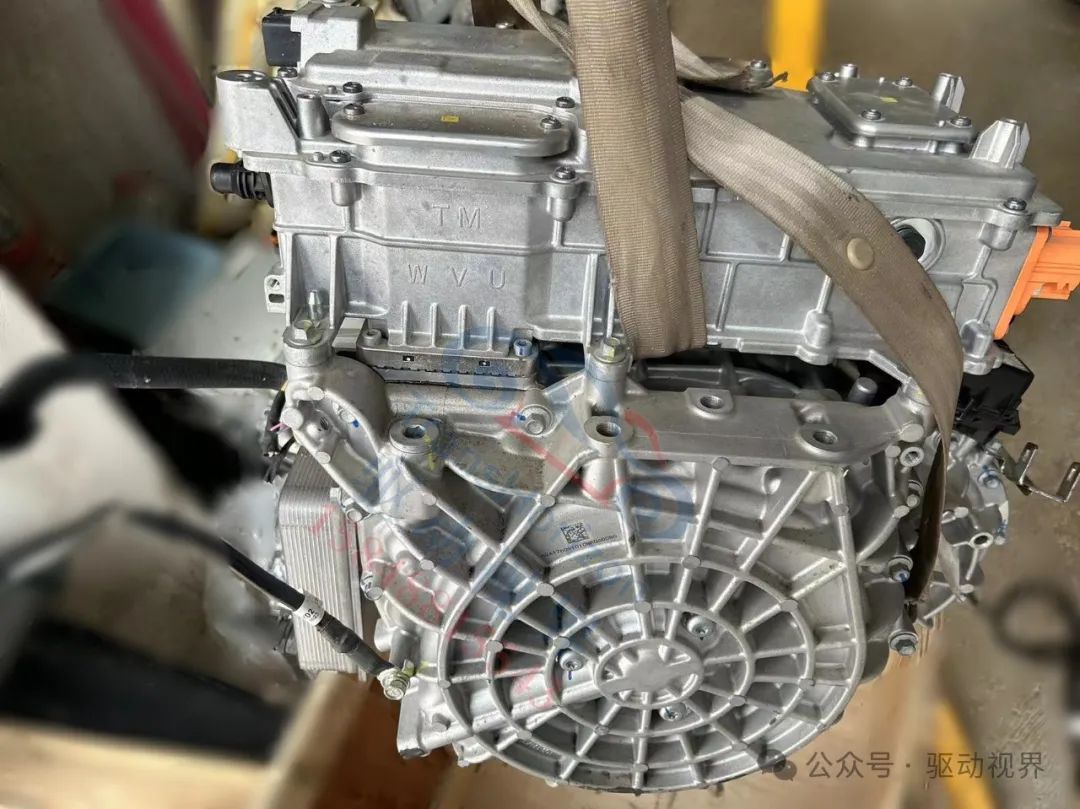

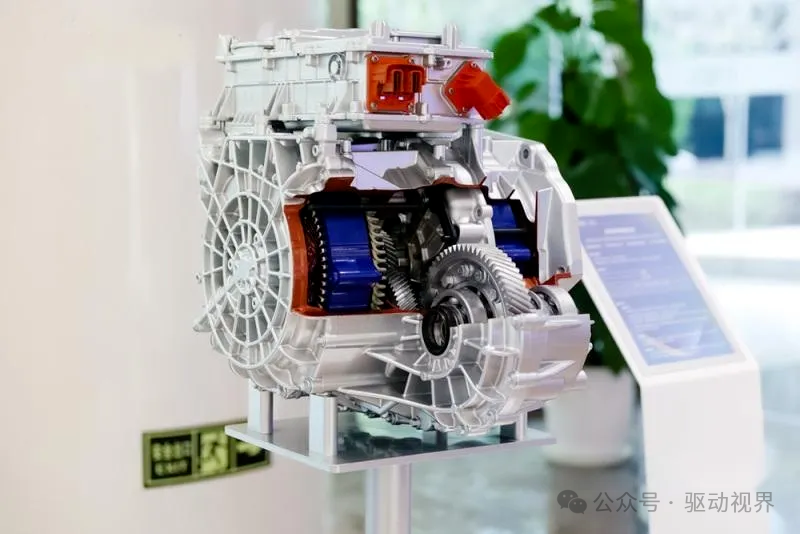

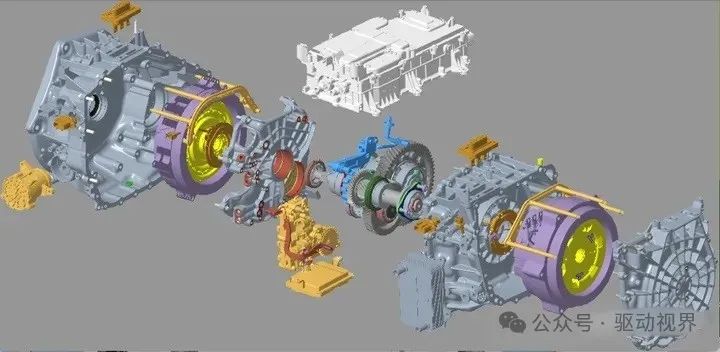

左侧(蓝色部分)为P3电机,右侧(蓝色部分)为P1电机,P1电机的转子连接离合器,同时将离合器整合在电机内,转子通过离合器直连发动机曲轴,通过离合器来实现与发动机耦合与断开。右下角则是它的主减速器,直连轮端。

4、高效发电机

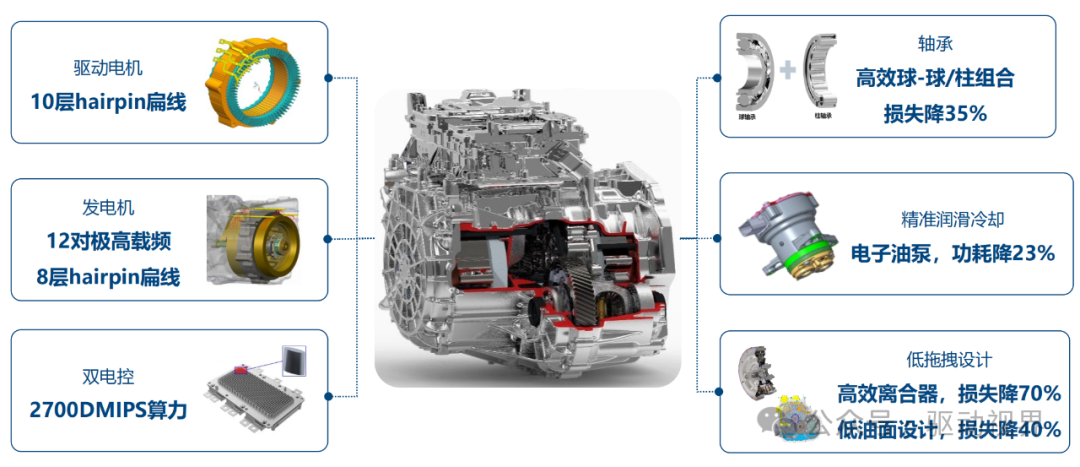

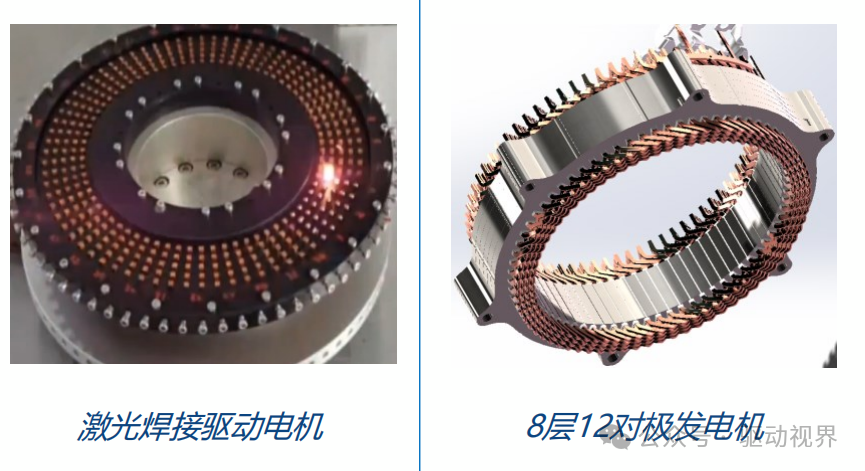

发电机采用8层hair-pin扁线技术、12对极高载频技术、变频控制技术、结构紧凑,应用变频控制,提升发电效率0.5%。

5、高效机械部件,机械效率98.4%

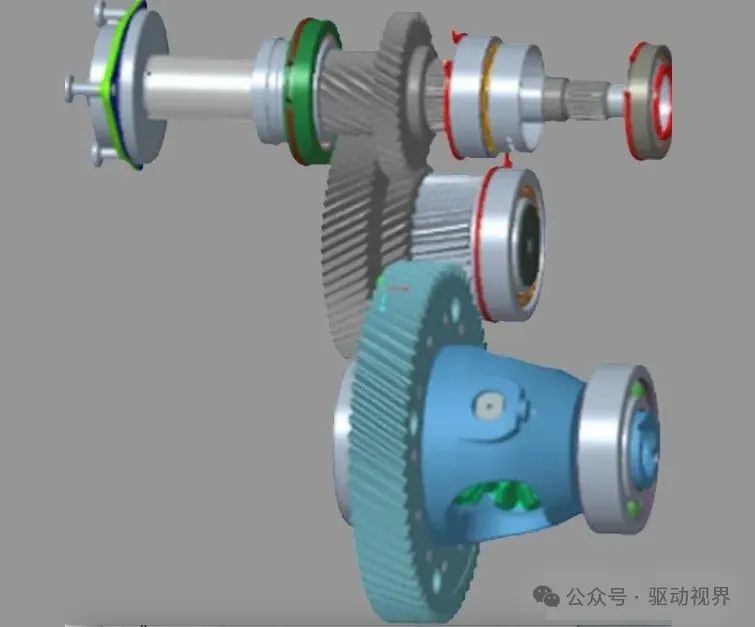

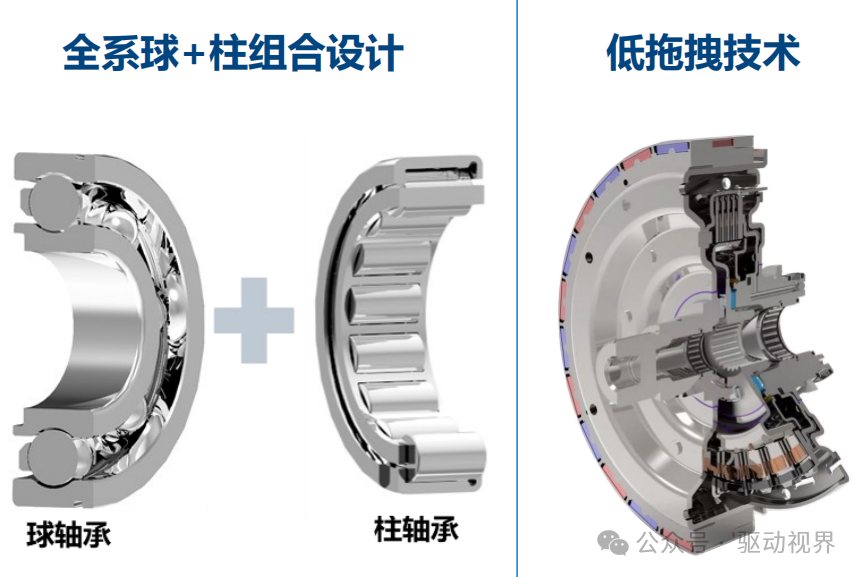

为了实现更好的传动效率,启源采用的是“球-柱”轴承,而非锥形轴承。锥轴承的优点在于成本低、承受扭矩大,但缺点就是效率。而“球-柱”轴承的效率更高,例如启源在包括差速器在内,全部采用了球柱轴承,效率达到了98.4%,相比竞品高了1%。

▲球-柱轴承实物

整体来看,高效球-球/柱轴承组合,轴承损失降低35%,常用工作区域mini map效率提升1%。

另外整机采用低拖拽技术,超低离合器拖拽技术降低70%损失;低油面设计降低40%拖拽损失。

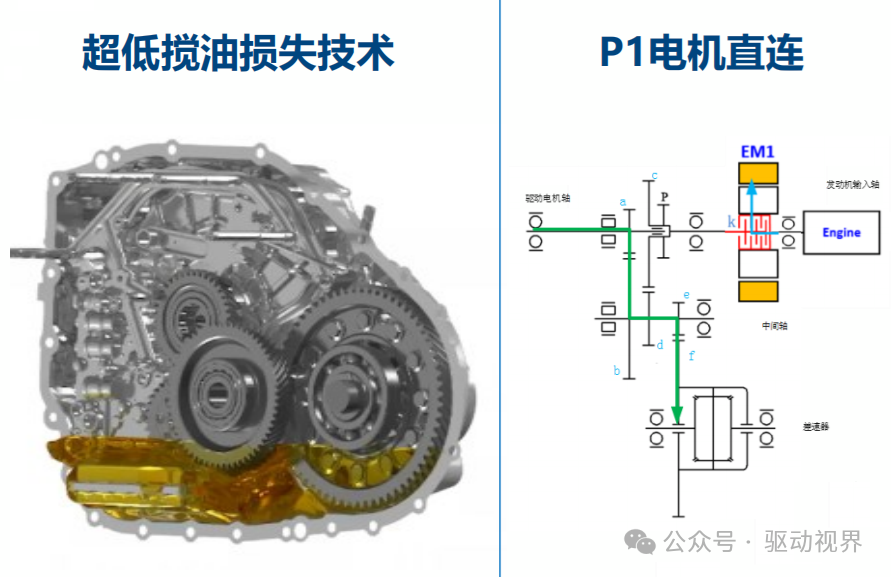

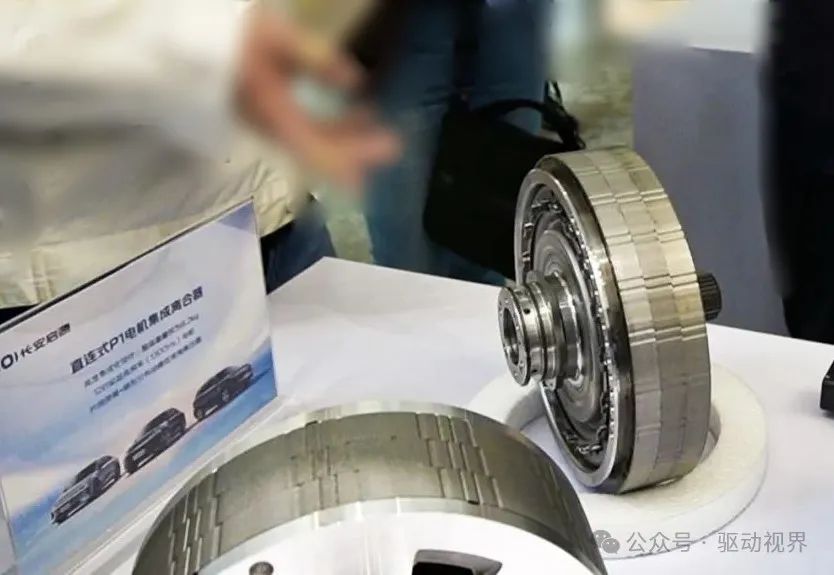

6、P1电机和发动机直连设计,齿轮传动损失减少9%以上

为什么P1发电机的转子能跟发动机直连?

一般电机转子转速轻松超过1万转,而发动机转速只有五六千转,一般无法直连。

P1发电机采用了8层12对极设计,让电机在6500转就能达成1300Hz的频率,从而实现高功率输出。

因为电机频率是指电机运转时电压、电流、转速等发生周期性变化的频率,额定频率决定了电机的转速和功率的上限。因此电机转速可以和发动机转速同步,不需要极高转速就能大功率输出。

相比采用4对极设计的电机,达到相同频率需要接近2万转,所以才需要在电机和发动机之间增加一组增速齿轮。

长安这套P1电机的实物采用8层绕组,虽然体积很小,实际输出也能达到100kW,在需要强动力时,也可以当一台动力电机使用。因为它的转子直连发动机,根据软件设定,在电池SOC保持80%以上,当全力加速且时速到60公里/小时以上时,P1电机也会和发动机同向转动,增加发动机曲轴扭矩,实现三动力源同时输出。

▲图中为P1电机,右侧集成了离合器

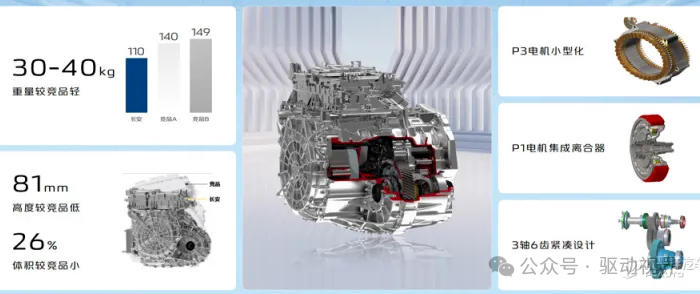

7、高集成度、超紧凑设计

行业首发“电机转子+离合器+传动轴”集成设计,同级别最紧凑的双电机集成布置,Z向高度行业同级别最小,体积较竞品小26%,覆盖从A级到C级的主力产品。

因为串行布局+离合器集成设计,整套电驱只有三根轴,一条驱动电机轴、一套直连发动机的输入轴、以及一条连接主减速器的中间轴,在三根轴上用六组齿轮完成了全部的传动,也就是“三轴六齿”(竞品一般是四轴八齿)。

▲P1电机直连发动机曲轴,取消了中间齿轮

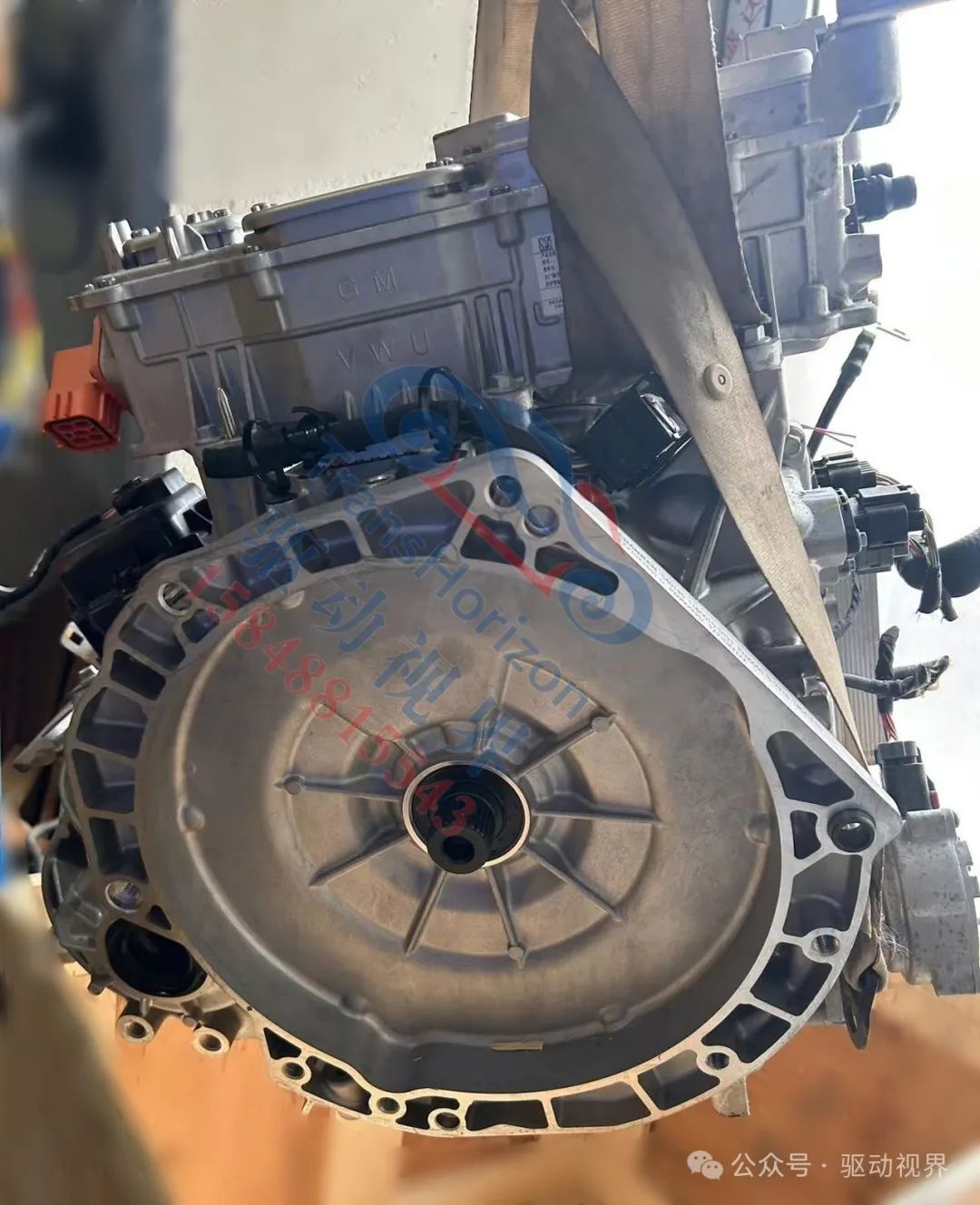

双扁线电机同轴串行布置,总成高度和长度同级别最短,行业同构型最轻,实现了小型化,总成的长度398mm、宽度518mm、高度是528mm(含控制器),相比竞品低81mm,重量为110kg,行业同级别最轻。

对比竞品总成长宽高为390、681和604mm,重量150kg,尺寸和重量的优势明显。

8、高效驱动电机技术

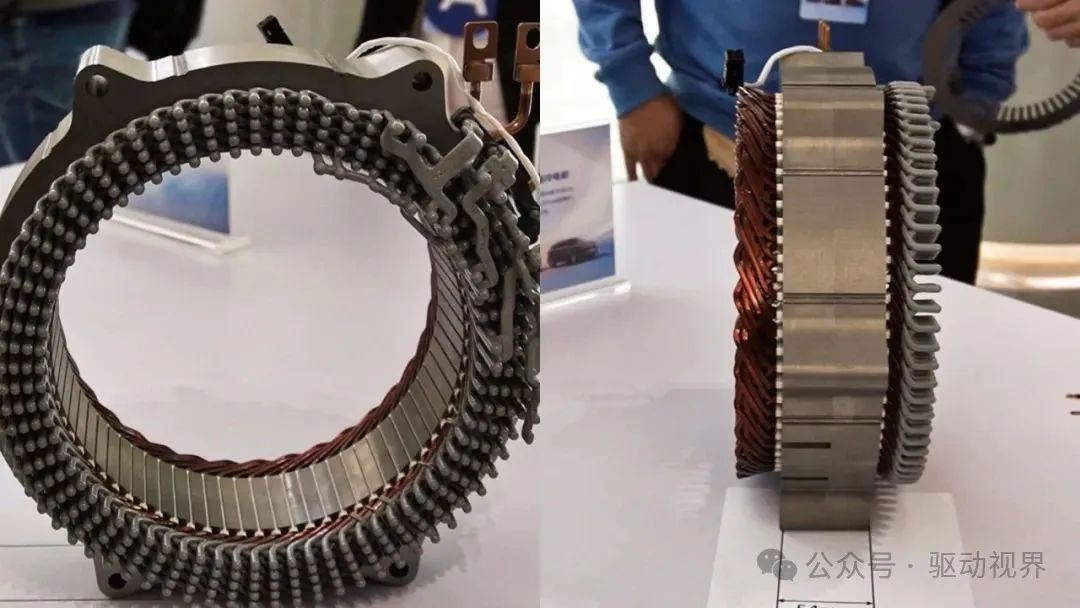

全球电混首发10层Hair-pin扁线电机,高槽满率、低损耗、精准喷油、超高功率密度、高效率、高持续功率、低噪声驱动电机。

启源这套混动系统采用了混动行业首发的10层扁线电机,拥有158kW的峰值功率(DMi是145kW),最高效率达到了97.8%。(下图右侧为启源10层电机,左侧是6层扁线电机)。

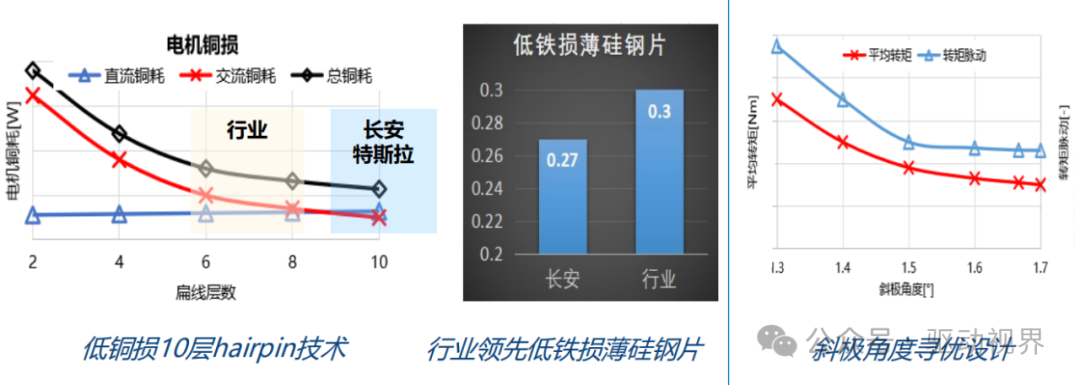

因为电流的集肤效应,电流在导体中穿行主要集中在导体表层。1层铜线有1圈外表面,10层铜线就有10圈外表面。显然多股铜线比单股铜线的过流量大。电机绕组越密,铜损越低,带来更大的功率密度和更高效率。

启源的功率密度达到了7kW/kg,DMi是6层绕组,功率密度5kW/kg。

DMi如何通过6层绕组实现了145kW的功率输出呢?是增加了一套升压装置,通过提升电压的方式来提升功率输出。如果有更简单的方案来实现不错的效果,那自然没有动力去做8层或者10层绕组。事实上目前混动界做10层扁线电机的企业很少,主流是6层,用8层的就不多,纯电动车里特斯拉用了10层扁线,长安是混动界首家用到10层的。

10层绕组难点:

(1)扭头工序:铜线是一圈圈扭转固定在电机的定子上,要通过扭头工序来保证铜线摆放位置足够精确,槽内要容纳720根线,点间距不超过2mm,而6层电机只需要432根线。此外要完成10层电机的绕组,需要13台伺服电机协同完成(一般6层电机只需要7-8台)。

(2)焊点多:每台电机上有360个焊点,每个焊点之间相距不超过2mm。一般8层以下电机通常只需要1套影像设备+1套机器人来完成,而启源要完成10层电机的焊接需要2套雅马哈机器人+2套影像设备同时工作,硬件投入大,还需要做好软件控制,减少设备之间的相互干涉。

(3)硅钢片:长安这套系统电机的硅钢片厚度为0.27mm,硅钢片越薄,涡流损失越小,铁损越低,比友商0.3mm硅钢片,电机效率能提升了0.3%。

从实物对比看出:10层电机的定子轴向仅有54mm,而6层电机定子轴向尺寸95mm。更扁的造型有助于减重,也减少了电驱总成的轴向尺寸。

▲长安10层扁线电机

▲竞品6层扁线电机

10层电机定子直径更大厚度更薄,6层电机的定子直径更小,厚度更高。

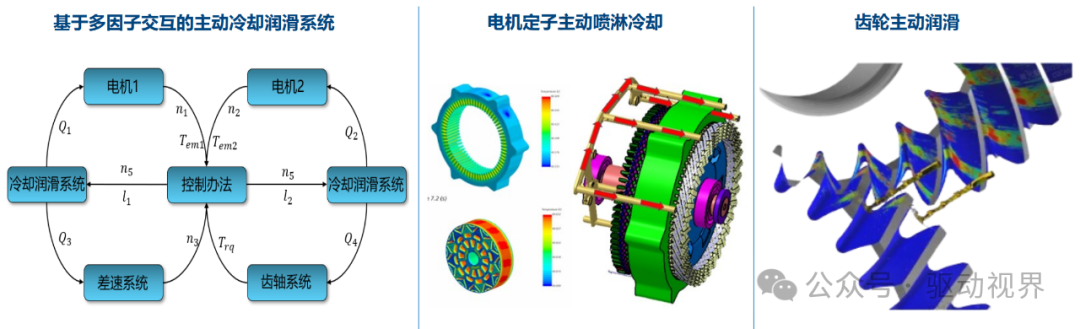

9、多因子交互主动冷却润滑系统

针对电机高温点进行精准打靶喷射,实现电机温度的动态精准控制,电子油泵转速与车速解耦,全面覆盖低速大负荷、长时间高温蠕行等传统冷却痛点工况;电子油泵精准主动喷油润滑冷却技术,集成式电机/齿轮注塑喷油管技术,按需动态喷油,油泵功耗降低23%。

启源的油冷设计首先让油泵转速与车速解耦,而且不是让机油按照一个固定的油路走,而是通过有很多喷淋孔的四根集成油管实现“定点喷淋”,不管是电机还是齿轮,按需控制,哪里温度高就喷哪里。

转子还可以向外甩油,让定子、转子都能通过机油来降温,官方称之为“精准打靶双重冷却”。再加上通过内外循环的快速调温和精准温控,从而让电机始终工作在60℃左右,在高温下电机性能也不会衰减。

▲黑色管状物体为集成式喷淋管

电机工作温度越低越好(电阻低),另一方面,温度过低也会让机油变粘稠增加搅油阻力,因此60℃是一个平衡的选择,这个温度下电机能保持综合效率最高。

10、低损耗、高NVH、强算力

低损耗:低交流铜耗10层绕组、低铁损薄硅钢片、激光焊接绕组、磁钢双V转子拓扑结构。

NVH:磁钢斜极角度寻优、转子辅助槽、定子6点支耳式安装、电控谐波注入、电控变载频技术。

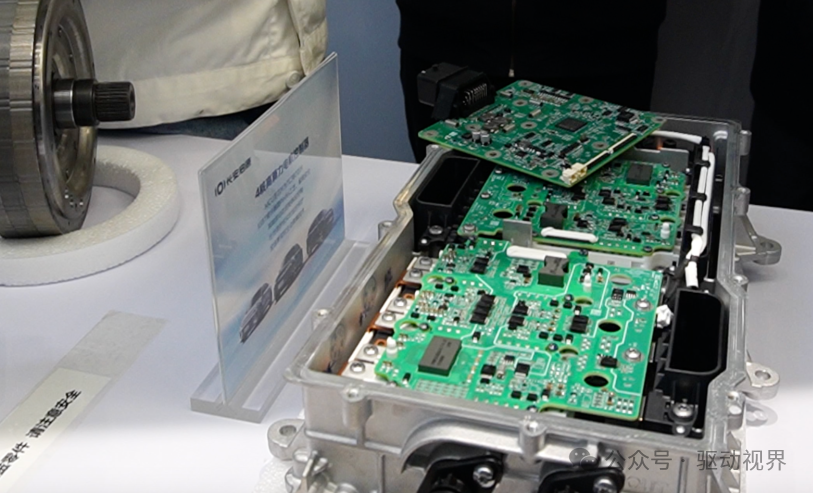

电机功率密度更大,对电机相关配套的要求也更高,电机控制器算力要更强,启源采用的是四核、每核算力300兆赫兹的TC387芯片作为MCU主芯片,对比竞品两颗单核芯片的配置,算力至少提升了50%,不仅能让电机转速和扭矩控制更合理(降噪节能),而且也为电机的智能控制奠定了算力基础。

▲双电机控制器实物

11、小结

虽然长安入局P1+P3相比DMi有两年的时间差,但后发也有后发的好处。在硬件、软件上都体现出了更高的水平,甚至听说在成本上相比DMi也更有优势。更小巧、更集成、结构甚至更“简单”,背后是更精密的制造工艺、更丰富的软件标定,以及更贴近用户需求的逻辑。

据传比亚迪混动也迭代了新版本DMi5.0,近期将会搭载实车,我们期待对新技术进行解析,同时也希望中国新能源混动领域能够继续呈现百家争鸣、百花齐放的的竞争态势,在给用户提供更具性价比产品的同时,共同铸就中国新能源汽车的核心竞争力,在内卷国内市场的同时,也要放眼全世界竞争大格局,助力国家经济高质量发展。

来源:驱动视界

EVH原创文章

1.2024年度日产驱动电机冷却系统简析

由电动车千人会主办的“EVH第七届全球新能源动力总成年会暨千星奖颁奖典礼”将于2024年11月21-11月22日在上海举行。

博格华纳电驱动工程经理,李宁旋先生出席并作题为《博格华纳功率半导体开发应用》的报告。

演讲嘉宾

扫码报名参会

展台&演讲赞助咨询

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜

👇👇👇点击“阅读原文”,报名参加“EVH2024第七届全球新能源动力总成年会”!