2024年度

日产驱动电机

冷却系统简析

EVH1000

# 电动车千人会 #

一、前言

电动汽车的应用场景复杂多变。在正常行驶过程中,电动汽车驱动电机需要经常性的启停、加速、减速。上坡时需要高转矩,而高速行驶时则需要低转矩,因此需要有较宽的变速范围。在工作过程中,电动汽车驱动电机的内部器件会产生大量损耗,这些损耗会以热的形式体现,导致电机整体温度升高。温度过高会导致驱动电机绕组绝缘老化加快、定转子发生形变、寿命降低等不良后果,大大降低了驱动电机的可靠性和安全性。因此,在电动汽车驱动电机设计初期,基于温升预测求解的损耗计算和冷却结构设计具有非常重要的现实意义。

日产汽车自上世纪起便投身于电动汽车技术的研发,并在随后的几十年间持续深耕。2009年,日产聆风横空出世,凭借相较于同级轿车的亲民售价、卓越的产品稳定性及超长的续航里程,成功在欧美市场占据一席之地。近年来,日产更是推出了创新的e-POWER电机技术,该技术中的电励磁同步电机在低速时展现出卓越的节能特性,同时在高速时也能确保强劲的动力输出,这一成就离不开其先进的电机冷却系统。接下来,我们将按照“热源-热处理-应用”的顺序,对日产电动汽车驱动电机的冷却系统技术进行简要阐述。

二、驱动电机的损耗

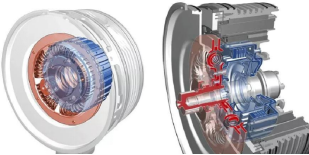

电动汽车驱动电机温升的热源主要来自电机内各部分的损耗,不同部位的产热原理各有差异。目前主流的损耗计算方法主要采用二维有限元法和三维有限元法,这些方法将电机划分为有限元模型,将连续的求解域剖分成若干个单元以实现离散化,再通过连续函数近似描述每个单元的解。电机的损耗主要包括电磁损耗和机械损耗,其中机械损耗又进一步包括通风损耗和摩擦损耗,通常对大型电机影响较大。然而,要精确计算这些损耗非常困难,因此在研究电动汽车驱动电机这类中小型电机的温度场时,一般不考虑机械损耗这一因素。电磁损耗则由绕组铜耗、铁心损耗和永磁体涡流损耗组成。电磁场的损耗计算结果会以热载荷的形式输入到温度场的有限元分析,或以热源的形式输入到温度场的热网络分析。因此,损耗的准确计算是分析电动汽车驱动电机温升的必要前提。

绕组铜耗在电动汽车驱动电机损耗中占比较大,为定子绕组中电流产生的电阻损耗,计算铜耗公式为:

式中:PCu 为铜耗;m 为电机相数;Iave 为每相电流的有效值;R 为定子交流相电阻。

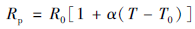

绕组铜耗由欧姆损耗和涡流损耗两部分构成,其中涡流损耗受肌肤效应、内部临近效应以及外部交变磁场的影响。对于欧姆损耗来说,由于电动汽车驱动电机在运行时温度不断变化,绕组的电阻值也在不断改变,绕组的欧姆损耗也随之改变。因此想要得到更加精准的绕组铜耗,需要考虑温度效应。考虑温度效应的绕组电阻模型为:

式中:Rp 为温度为T 时的绕组电阻值;R0 为温度为T0时绕组的阻值;α 为电阻温度系数;T 为电机环境温度;T0为起始温度。

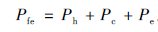

铁心损耗主要是由电机旋转时铁心中变化的磁场产生的,其中包含磁滞损耗、涡流损耗和额外损耗,公式为:

式中:Pfe为单位重量的铁心损耗;Ph 为单位重量的磁滞损耗;Pc为单位重量的额外损耗;Pe为单位重量的涡流损耗。

三、驱动电机的冷却类型

由上述公式分析可以发现,电动汽车驱动电机绕组的温度升高会导致绕组阻值增加,进而增大绕组铜耗。同时,过高的温升也会降低定子铁心、永磁体等磁性材料的性能,增加电机的铁心损耗,从而降低电机的工作效率。因此,需要为电动汽车驱动电机设计额外的冷却结构,以降低其温升,确保驱动电机的正常运行。一个高效可靠的散热系统能够快速将驱动电机运行中产生的热量传递至外部,避免热量在电机内部积聚,使驱动电机始终在适宜的温度下工作,这对驱动电机的使用寿命、效率以及可靠性都具有重要意义。

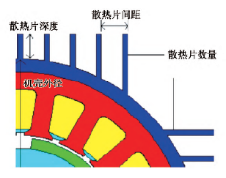

自然冷却指的是在没有额外的冷却装置的情况下,利用电机配置的组件来散热,这种方法适用于可靠性较高且工作环境通风良好的电机。机壳是将热量从电机内部传导到周围环境的主要路径,因此,机壳的设计需要优化,以最大限度地提高对流散热的速率。通过增加传热系数和散热片表面积,可以提高散热片的传热速率。然而,自然对流换热系数受环境条件影响,因此,扩大散热片面积是改善自然对流换热的常用方法。但增大散热片面积会增加气流的阻力,从而降低增益系数。因此,散热片结构的合理优化是自然冷却设计的主要方向。改变散热片的深度、散热片间距、散热片数量等参数,是提高自然冷却性能的主要方法,如下图所示。最终的三维设计目标是最大化散热率,同时最小化散热片的重量和体积。但自然冷却方法仅适用于低功率电机或具有足够传热区域的大型电机,因此在电动汽车驱动电机领域应用较少。

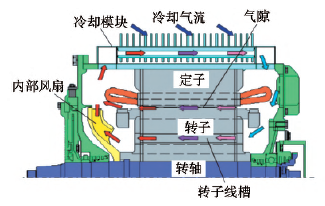

受限于电动汽车驱动电机复杂的工作环境,自然冷却难以满足其冷却需求。强迫风冷结构通常采用风扇系统,以增强电机内部与外部空气的热交换。自然冷却散热系统的热传导率仅为2~25W/(m2 ·K),而强迫风冷散热系统的热传导率可达20~300 W/(m2·K),显著提升了电机的冷却效率。同时,由于某些电动汽车驱动电机内部空间有限,无法安装液冷结构。尽管强迫风冷的效率远低于液冷,但在总体系统成本和简易性方面,强迫风冷仍具有显著优势。研究人员通过热模拟,研究了带有空冷的转子结构对径向磁通永磁同步电机工作区域的影响。实验显示,转子冷却显著降低了高速运转时永磁体的温度,有效扩大了电机的连续运行范围和过载能力,显著提高了电机的热利用率。

按照电机内部风路和外部风路的连通形式,强迫风冷散热系统可分为开启式和封闭式两种。内外风路相连通的为开启式强迫风冷散热系统,其特点是外部空气可以进入电机内部直接进行热交换,散热效率较高;内外风路不相连通的为封闭式强迫风冷散热系统,该系统借助电机内部的同轴风扇,以驱动气流的形式将热量传递到机壳,然后与外部环境进行热交换。开启式强迫风冷散热系统虽然散热效率高,但运行过程中空气中的灰尘极易进入电机内部,影响冷却效果,因此需要定期维护。由于电动汽车驱动电机保养间隔时间具有不确定性,因此无法保证开启式强迫风冷散热系统运行的稳定性。封闭式强迫风冷散热系统能有效阻止空气中的污染物进入电机内部,降低电机维护成本,同时散热性能也不错。因此,它逐渐取代了开启式强迫风冷散热系统,并得到了广泛应用。

强迫风冷散热系统具有价格低、结构简单、安装维护方便及可靠性高等优点,其冷却效率主要由散热翅片的结构设计、流体通道的分布位置、流体流量以及机壳表面的散热系数等因素决定。但是强迫风冷散热系统的散热效率还是远低于液冷散热系统的,因此目前只适用于功率密度较低的电机。

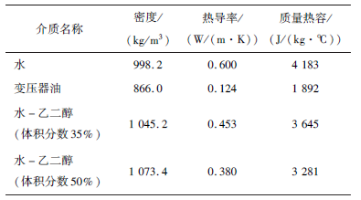

液冷散热结构是一种电机冷却方案,它在电机机壳内部或电机内部设计有密封的循环流道,冷却介质通过这些流道,如机壳水套、定子通道、转子通道等冷却结构进行热交换。根据冷却介质的不同,液冷散热结构可以分为水冷散热和油冷散热两类。液体冷却方案适用于大功率电机等自然散热无法满足冷却要求的应用情况。在液体冷却方案中,常用的高热容液体冷却介质包括水、乙二醇和变压器油,这些介质在常温常压下的物理特性如表所示。

根据上表可以看出,水介质具有较高的热导率和质量热容。除此之外,水还具有无污染、成本低等特点,因此得到了广泛应用。为了改善水介质凝固点较高、沸点较低的缺点,在使用过程中通常会采用水-乙二醇混合溶液,以降低介质的凝固点,提高水冷散热系统整体的环境适应性。另外,水冷散热系统在长时间工作过程中易产生水垢腐蚀机壳,因此在使用时还应该添加抗腐蚀和抗泡沫等添加剂。

下面以日产某款电动汽车为例介绍水冷散热系统。该电动汽车配备了一台永磁电机,搭载水套冷却散热系统。该冷却结构架设于定子上方,同时为了保证冷却性能,该散热系统采用了EGW50/50作为冷却介质。

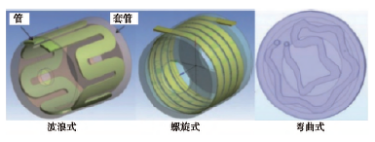

水冷散热系统主要通过在机壳内部、定子铁心等部件处设置循环流道来实现散热目的。利用二维有限元法生成的损耗图和热集总参数网络,对永磁电动汽车驱动电机的三种不同冷却方案进行了比较。这三种方案分别是波浪形水套式冷却结构、螺旋形水套式冷却结构,以及端部屏蔽、端部绕组封装式的弯曲冷却结构,如图所示。研究人员利用三维共轭传热模拟软件对冷却液的对流换热进行了估算。结果表明,两种类型水套的性能非常相似,其中螺旋形水套的冷却温度和损耗略低。当采用弯曲冷却方案时,低速连续扭矩比采用波浪形冷却的方案高出27N·m,但在高速水平下略低于波浪形水套。与波浪形通道和螺旋形通道相比,弯曲式冷却结构还能在一定时间内保持较高的扭矩水平,并且驱动循环能量损失和绕组温度都较低。

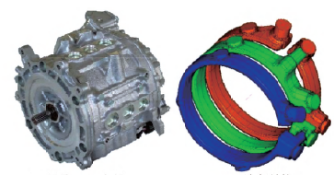

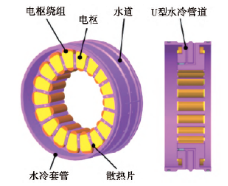

虽然冷却水套为定子绕组的活动部分提供足够的传热传递,但由于热源和冷却介质之间的高热阻,通常不足以消散端绕组和转子的热量。因此,该冷却结构并不适用于具有长端绕组的电机。针对此类电机,可以对其发热严重部分设计专用冷却结构以满足电机的冷却需求。研究院人员以新型无磁轭分段电枢轴向磁通轮毂电机为研究对象,提出了一种新型冷却系统,如图所示。该冷却系统具有两个主要特点:一是散热片位于水冷却壳体的内表面,绕组则固定在靠近翅片的位置;二是U型水冷却管道集成在散热片内。在此系统中,绕组产生的热量可直接传递到散热片上,随后被散热片内的水冷却管中的液体带走,以达到散热目的。此举有效降低了定子绕组与水冷却管道之间的热阻,最终提高了电机的输出功率。

虽然水冷结构具有较高的散热效率,但对于电动汽车驱动电机而言,其存在两大难点:一是管道连接复杂,二是密封结构的绝缘安全问题。油介质具有良好的绝缘特性,其沸点和凝点均高于水,因此在低温下不易结冰,高温下不易沸腾。油介质可以直接在电机内部与电机绕组、定子铁心等发热严重的部件进行热交换,这种方式被称为直接油冷。另外,油介质也可以在机壳内部的流道中循环流动以达到散热的目的,这种方式被称为间接油冷。直接油冷进一步可分为浸油式和喷油式两种。浸油式油冷是指将电机的定转子都浸没在冷却油中,该方案具有较好的冷却效果,同时可以降低电机的工作噪声,但油介质的粘度较大,会增加电机转子旋转时的能量损耗;而喷油式油冷则是将冷却油喷淋到机壳内表面及定子端部,从而对电机进行高效散热。因此,油冷冷却结构也逐渐成为了众多学者的研究对象。以电动汽车用发夹绕组式电机为研究对象,采用油冷却方法电机的冷却性能与油和线圈的接触面积成正比。

目前,水冷散热系统在电动汽车驱动电机领域仍占据主导地位。然而,水冷散热系统也存在许多缺点,如管道内的污渍、腐蚀、泄漏以及污染问题。冷却通道内残留的污渍可能导致流动阻力显著上升,进而导致冷却效率下降。因此,为了保障驱动电机的运行安全性和稳定性,需要对水冷散热系统的循环管路进行更可靠的密封。相比之下,直接油冷散热系统的散热效率远高于水冷散热系统,但该系统需要非常严格的过滤系统对油介质进行过滤,以防止油中的杂质对电机内部的绝缘造成损害。这就导致了油冷散热系统的成本要高于水冷散热系统,因此其应用规模目前还不如水冷散热系统广泛。

四、未来发展的挑战

虽然近几年电动汽车驱动电机冷却技术得到了显著提高,但以下几方面在未来依然要面临挑战:

1、完善液冷散热系统流道模型参数,构建其与冷却效率、水道压降的理论模型至关重要。流道模型参数对液冷散热系统的冷却效率及水道压降具有重大影响。然而,现有的热分析模型在实际应用中仍存在局限性,缺乏完善的理论支撑。

2、深入研究风冷散热系统中翅片结构尺寸、安装位置及风速等因素与冷却效率之间的联系,建立并优化翅片结构参数与冷却效率、制作成本之间的关系模型,旨在进一步推动风冷散热系统向高冷却效率、低成本方向发展,并在此基础上研制复合冷却方案。

3、目前,水冷散热系统在长期使用后仍会出现腐蚀、泄露等现象,导致整体冷却效率降低。为了保障电动汽车驱动电机的稳定运行,需要对水冷散热系统的循环管路进行更可靠的密封设计,并优化油冷散热系统的结构,提高生产技术,以降低油冷散热系统的成本。

由电动车千人会主办的“EVH第七届全球新能源动力总成年会暨千星奖颁奖典礼”将于2024年11月21-11月22日在上海举行。

北汽研究总院&北汽新能源电驱系统总师,梁亚非先生出席并作题为《动力系统的未来技术畅想》的报告。

演讲嘉宾

梁亚非,北京新能源动力系统总师,毕业于英国帝国理工学院,于2007年底归国,北京市“科技新星”,曾就职于精进电动、吉利汽车等企业。主要研究方向为新能源汽车电机控制算法、电机与控制器设计、动力系统集成,主持或参与多项国家项目及北京科委课题,共申请二十余项专利。

EVH原创文章

1.英搏尔新能源汽车电驱系统现状及发展趋势

2.DHT电机油冷热管理及电机装配设计

3.2024年欣锐科技小三电集成技术

4.吉利多合一集成电驱动方案介绍

5.电动汽车无线励磁同步电机的前瞻研究

扫码报名参会

展台&演讲赞助咨询

扫描二维码|关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ● EVH1000智能汽车 ● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜

👇👇👇点击“阅读原文”,报名参加“EVH2024第七届全球新能源动力总成年会”!