点击左上角“锂电联盟会长”,即可关注!

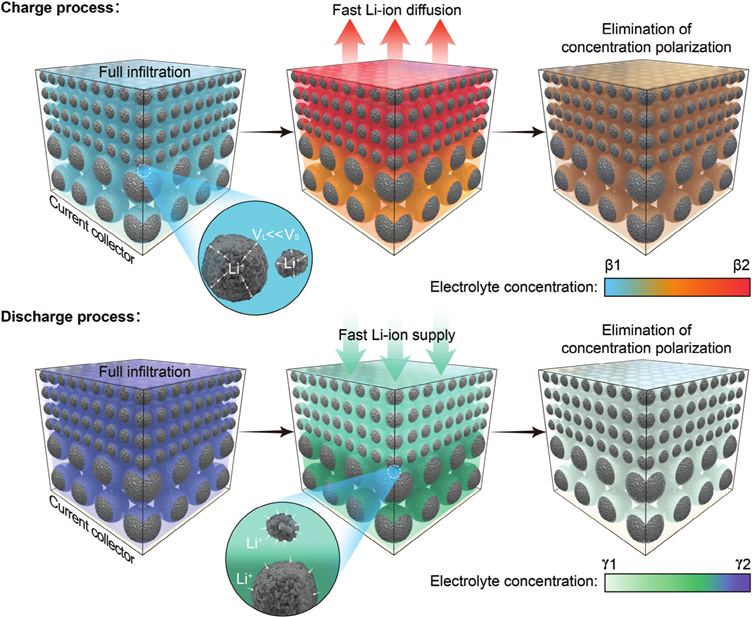

锂离子电池(LIBs)由于其高比能密度、宽温度范围和长循环寿命,目前主导着便携式电子设备电池市场。然而,当前LIB电池的能量密度无法满足未来电动汽车能源存储市场日益增长的需求。汽车行业的近期目标是实现电池单体350 Wh kg−1的能量密度,而长期目标是达到500 Wh kg−1,且使用寿命超过1000个循环。在构建高比能电池的所有实际方法中,增加活性材料的数量和复合电极的厚度显示出潜力。这种方法减少了每个堆叠所需的非活性组件(如集流体、隔膜和包装)的体积,从而实现了高能量密度和更低的电池制造成本。随着电极厚度的增加,由于离子传输过程缓慢且一致,以及传输路径长,锂离子不能在电解液和活性材料之间顺利传输,导致垂直轴上出现大的浓度梯度。因此,在经过多次循环后,锂离子倾向于在电极表面积累,在集流体附近耗尽,导致容量下降和倍率及循环性能差。在厚电极中,由于内部极化现象导致的电极结构整体不稳定性是传统电极结构的固有特性。因此,设计具有高负载的电极结构是必要且重要的。

近日,北京大学深圳研究生院的潘锋、深圳大学胡江涛、张黔玲,有研(广东)新材料技术研究院肖必威团队针对高负载电极在工业应用中实现高能量密度的锂离子电池所面临的电池极化增加和功率密度降低的技术瓶颈,提出了一种创新的双层结构电极设计。通过采用不同尺寸的LiNi0.83Mn0.12Co0.05O2(NMC83)材料构建两层结构,其中底层由大颗粒(11.3 μm)组成以降低迂曲度,顶层由小颗粒(4.5 μm)组成以增加迂曲度,实现了快速的电解液扩散通道,有效减轻了厚电极中的浓差极化问题。研究中详细探讨了电极结构、制备工艺、孔隙率和层间最佳厚度比之间的关系,并通过电解液渗透模拟和电化学表征验证了设计的合理性。优化后的L-Dry-S电极结构(先涂覆大颗粒后涂覆小颗粒)在高负载和高倍率条件下展现出卓越的倍率性能。此外,研究还涉及了电极制备过程中的干燥工艺、不同孔隙率对电极性能的影响,以及双层结构中大颗粒与小颗粒的最佳厚度比例。这些发现为实现快速充电和提高电池功率密度提供了重要的理论依据和实际指导,具有广泛的工业应用前景。

该成果以“Minimize the Electrode Concentration Polarization for High-Power Lithium Batteries”为题发表在《Advanced Functional Materials》期刊,第一作者是Chen Weibin, Wang Kai。

【工作要点】

在研究电极结构设计时,必须考虑三个要求:高电极负载、轧制后的结构完整性和规模化潜力。基于这些考虑,通过电极材料的尺寸效应直接实现双层结构更为方便。

由于目前几乎没有完整的商业流程来设计厚电极的内部结构,本文展示了一种详细的设计过程,用于设计具有最小化电极浓差极化的粒子尺寸双层结构电极。研究人员准备了不同粒径的LiNi0.83Mn0.12Co0.05O2(NMC83)材料的双层涂覆,其中集流体(底层)一侧由低迂曲度的大颗粒(11.3 μm)组成,而靠近电极表面(顶层)的一侧由高迂曲度的小颗粒(4.5 μm)组成。这种电极结构促进了电解液从电极顶部到底部的快速扩散。结合快速电解液扩散通道,利用不同尺寸颗粒的固有反应速度,有效地缓解了固有的浓差极化。此外,多层涂覆技术、电极孔隙率效应、层厚控制等已得到全面研究,用于制备高质量的电极。合理地,研究人员设计的双层结构即使在极低孔隙率(<35%)下也展现出卓越的倍率性能。研究人员坚信,具有减少阴极浓差极化的高负载电极对于实现快速充电和缓解续航里程焦虑具有革命性意义。

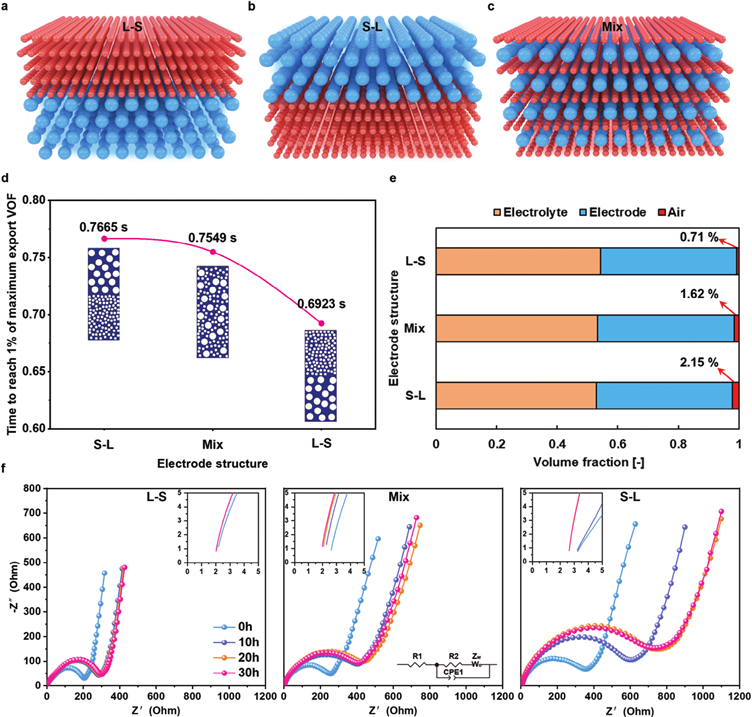

图1:不同设计的电极结构及其电解液渗透模拟。a–c) 具有三种不同排列的电极结构示意图:L-S (a),S-L (b),和 Mix (c)。d) 不同电极结构达到最大出口体积分数1%的时间:S-L,Mix 和 L-S。e) 在电极湿润达到稳态后,三种不同电极结构的电解液、电极和空气分布:S-L,Mix 和 L-S。f) 在电池静置期间,通过每10小时收集一次的 L-S,Mix 和 S-L 的电化学阻抗谱(EIS)数据。

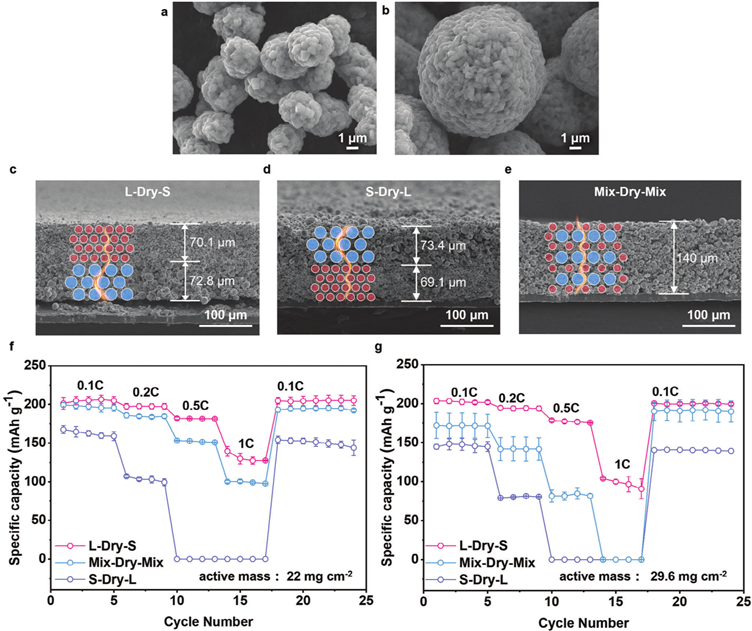

图2:双层结构电极的制造及其倍率性能。a,b) 小颗粒 (a) 和大颗粒 (b) 的形状。c–e) 不同负载下三种电极结构的横截面图像:L-Dry-S (c),S-Dry-L (d),和 Mix-Dry-Mix (e)。相应的电极负载约为29.6 mg cm−2。f,g) 不同负载下 NMC 83 电极(L-Dry-S,S-Dry-L,Mix-Dry-Mix)的倍率性能,包括 22 mg cm−2 (f) 和 29.6 mg cm−2 (g)。(1C = 210 mA g−1)。

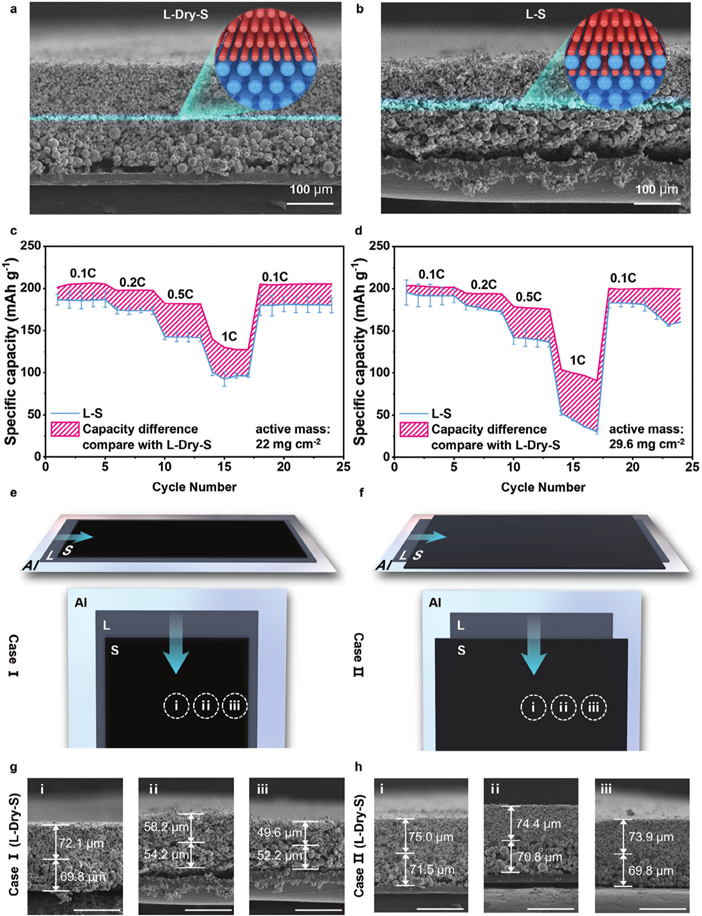

图3:双层结构电极制造技术的探究。a,b) L-Dry-S 电极 (a) 和 L-S 电极 (b) 的横截面图像。相应的电极负载约为29.6 mg cm−2。c,d) 不同负载下 S-L 电极的倍率性能,包括 22 mg cm−2 (c) 和 29.6 mg cm−2 (d)。e,f) 涂层工艺的示意图,包括案例 I (e) 和案例 II (f)。g,h) 案例 I (g) 和案例 II (h) 中区域 i,ii,和 iii 的 L-Dry-S 电极的横截面图像。比例尺为 100 μm。

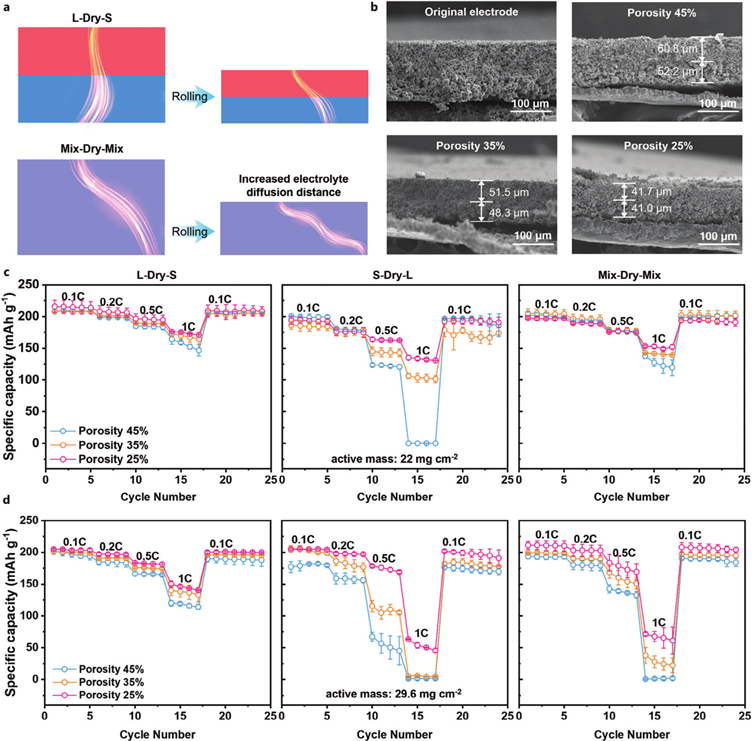

图4:双层结构电极孔隙率的探究。a) 传统电极和 L-Dry-S 电极的日历化过程示意图。b) 不同孔隙率 (45%,35%,和 25%) 的 NMC83 的横截面图像,相应的电极结构为 L-Dry-S。c,d) 在不同孔隙率和负载条件下 L-Dry-S,S-Dry-L,和 Mix-Dry-Mix 电极的倍率性能,负载为 22 mg cm−2 (c) 和 29.6 mg cm−2 (d)。

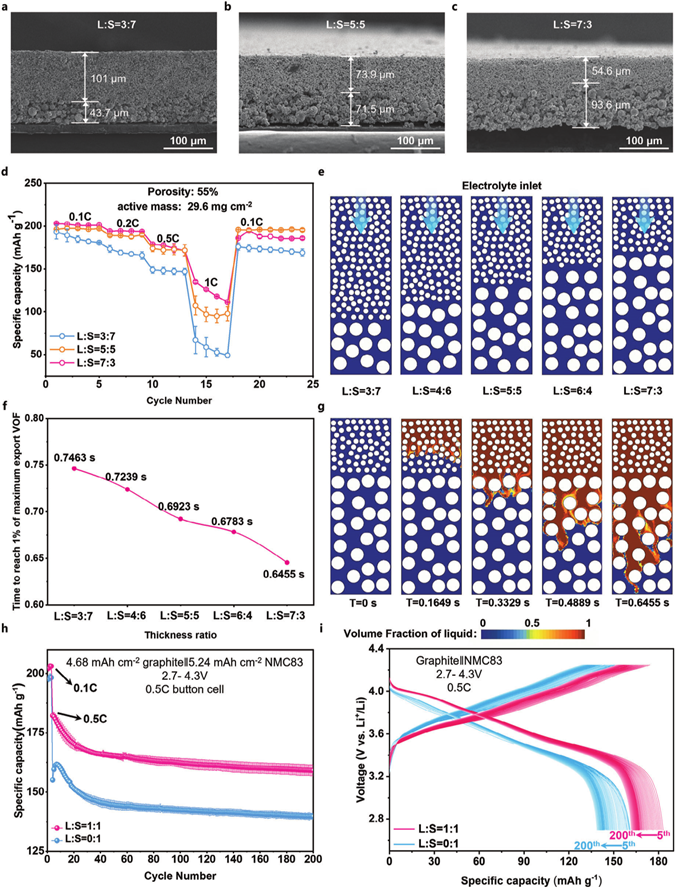

图5:双层结构电极最佳厚度比筛选。a–c) 不同 L/S 厚度比的 L-Dry-S 电极的横截面图像,包括 3:7 (a),5:5 (b),和 7:3 (c)。相应的电极负载约为29.6 mg cm−2。d) 不同 L/S 厚度比的 NMC83 电极 (L-Dry-S) 的倍率性能。e) 不同 L/S 厚度比的 L-Dry-S 电极的模拟模型。f) 达到最大出口体积分数1%的时间,五种不同 L/S 厚度比的 L-Dry-S 电极。g) L/S 厚度比为 7:3 时 L-Dry-S 电极中电解液渗透过程。h) 负载为 24.6 mg cm−2 的 NMC 83 电极 (L:S = 1:1 和 L:S = 0:1) 的循环性能。(1C = 210 mA g−1)。i) 在 0.5C 倍率下,石墨||NCM811全电池在 2.7–4.3 V 之间 200 个循环期间的典型充放电曲线,L:S = 1:1 和 L:S = 0:1。