点击左上角“锂电联盟会长”,即可关注!

摘要:电动汽车热管理已成为保障车辆宽温域环境适应能力、电池热安全和乘员舱热舒适性等方面的关键技术,同时也对电动汽车的能耗,特别是高低温环境下的整车能耗有着显著影响。随着车辆电气化和智能化的快速发展,与传统汽车相比,电动汽车热管理技术和发展路线在动力系统、空调系统等子热力系统和整车层面都呈现出了明显的差异和巨大的进步。综述了国内外电动汽车热管理技术领域重要的研究进展,阐述了电池、电机、热泵空调等子系统和整车集成热管理系统的技术进步,总结了当前电动汽车热管理亟待突破的技术重点和未来发展趋势。

目前,化石燃料提供了世界能源近80%的需求,但是大部分化石燃料的使用都会对环境产生污染,并且都是不可再生资源。2020年9月22日,中国政府在第75届联合国大会上提出中国将力争于2030年前达到碳排放峰值,努力争取2060年前实现碳中和的目标愿景。可见“双碳”目标时间紧、任务重,迫切需要大力发展低碳节能的电动汽车来替代传统内燃机汽车,而车辆的电气化和智能化趋势也引发了交通领域及核心技术的巨大变革。

与传统汽车不同,动力电池、电机以及电控单元是电动汽车动力系统的核心部件。其中,电池在充放电过程中会产生大量的化学反应热和焦耳热,因此其温度特性主要由电池的电化学反应决定,同时又和电池的种类、工作条件、热管理方式以及电池间连接方法等密切相关,更受到外界气候环境作用共同影响电池温度的变化,温度过高和过低都会影响电池的有效容量并导致输出功率的衰减,长期高温甚至有引发电池热失控的风险。同时,电机以及电控单元的工作性能和安全性也与温度联系密切。因此,针对动力系统的高效热管理技术在车辆电气化的背景和趋势下显得尤其重要。

本文综述了国内外电动汽车热管理技术领域的重要研究进展,分析了电池、热泵空调、电机、功率型电子器件等子系统和整车集成热管理系统的技术进步,总结并展望了电动汽车热管理亟待突破的技术重点和未来发展趋势。

动力电池组是由较多数量的单体电池串并联组成,在高度互连的电池组中,电池间排列紧密,交互热影响显著,容易产生热量聚积,影响电池组的工作性能和使用寿命,严重时甚至会导致热失控安全事故。

整车上采用何种电池包冷却方式,取决于动力电池电量、产热量、数量、形状、布置方式、系统成本等因素,同时也要考虑与电池加热功能的集成性设计。

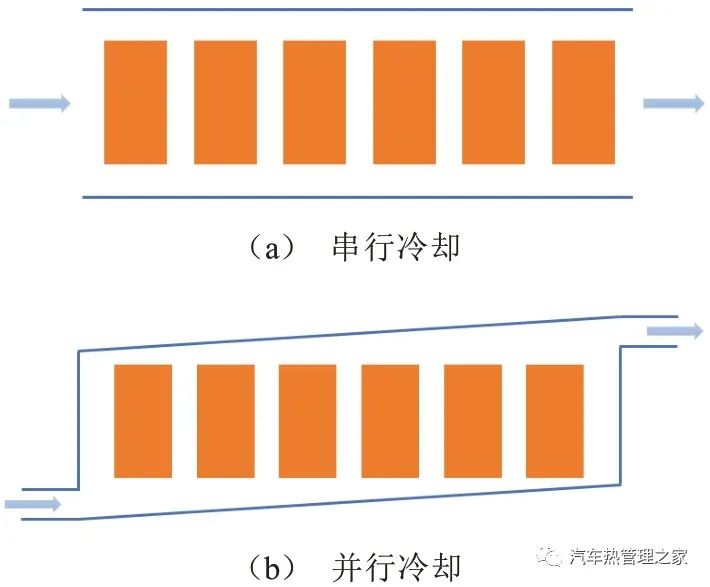

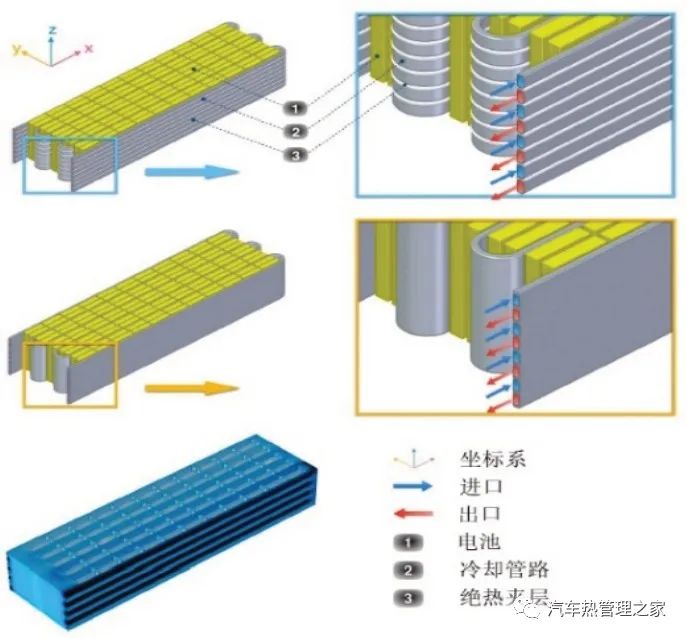

空气冷却具有成本低、系统简单的优势。早期日产Leaf、丰田Prius、比亚迪E6 等车型电池组均采用空气冷却形式,典型的冷却形式如图1 所示。但空气冷却也存在散热能力低,集成性差,不能实现电池包预热的劣势。随着电池容量和能量密度的提高,产热量也逐渐增加,空气冷却方式已基本无法满足散热需求。

图1 典型电池空气冷却形式

2013 年,美国通用汽车研发人员开发了片式电池液流冷却叠层成组的T 型电池包,并将其应用于雪佛兰Volt 增程型电动汽车上。美国特斯拉汽车研发人员针对柱状形态锂电池设计了一种薄层扁管带式液流换热结构,换热流道为双向逆流设计,提升了电池温度一致性,目前特斯拉系列车型均采用液体冷却方式,如图2所示。

图2 特斯拉电池组液冷换热结构

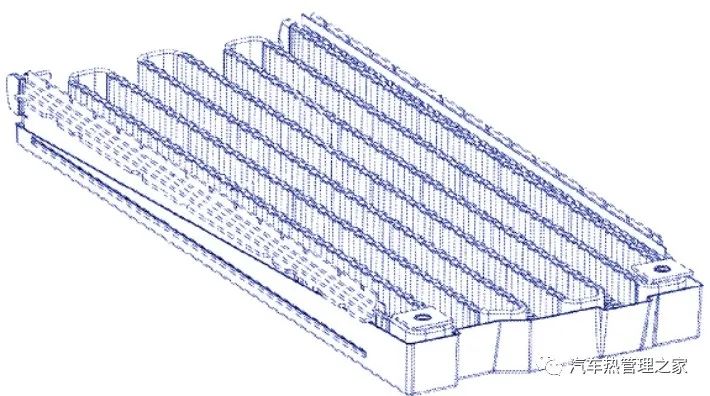

为了进一步提高液冷系统对于环境温度的适应性,目前电池热管理系统逐步与车载空调系统耦合协同,采用Chiller换热器,实现制冷剂与冷却液换热的双回路并联流程。目前这一技术在特斯拉、比亚迪、上汽、一汽等主流车企的车型中使用较为广泛。为了进一步提高动力电池组热管理冷却能力,LG 化学的研发人员在耦合空调直冷电池热管理上进行了探索,设计了一种微通道冷板作为制冷剂蒸发换热板,与Chiller间冷形式相比,制冷剂直冷形式换热效率得到提升。该项技术的优点在于制冷剂直接冷却电池,冷却能力更强,电池可获得更低的温度,来应对超大功率充电及动力输出。同时,该技术和热泵空调相结合,可以实现电池加热与电池冷却的一体化设计,与原来采用Chiller冷却液二次换热相比,可去除加热电池冷却液用的PTC,使系统组成更简单。该项技术也存在一定的挑战,比如在同时响应乘员舱和电池包加热或冷却需求时,对空调系统的最大加热或制冷能力要求更高,乘员舱与电池包之间的换热量分配需要精细化匹配以应对多变的使用环境。如果更低的制冷剂温度与电芯温度之间的温差过大,容易引起电芯充放电寿命的降低。成熟应用此项技术的代表车型为比亚迪海豚、宝马i3 和奔驰S400 HYBRID。国内高校在相关技术领域也同步开展了自主研究。吉林大学热管理研究团队在基于Chiller 的耦合空调电池热管理流程上建立了计算模型,并对制冷剂和冷却液流量影响特性进行了仿真分析和试验验证。同时,为了进一步提高动力电池组热管理冷却和热安全保障能力,吉林大学热管理研究团队还先后开展了耦合空调直冷式电池冷却结构和系统的设计与优化,并基于热力学理论进行了能耗分析,开展了耦合车载空调的R134a 制冷剂喷射应急电池冷却热安全强化的相关研究,如图3所示。

图3 直冷式电池蒸发冷板和热管理系统设计

国内外学者也尝试利用热管、相变材料(PCM)、热电制冷进行电池热管理,目前上述几种技术主要停留在实验室研究阶段。

为实现各种冷却方式的优势互补,国内外研究机构也在探索混合冷却形式。相比于单一的风冷、液冷或直冷等冷却形式,采用混合冷却形式,如液冷与PCM 相结合、热电制冷与PCM 相结合或风冷与液冷相结合等,在进一步提升电池冷却效果和温度一致性上展现出了巨大的潜力。ZHENG Yiran等提出了一种液冷和PCM 冷却结合的快速充电锂离子电池组热管理系统,如图4 所示。液冷与PCM 结合使用,在提高冷却效果的同时减小了泵的耗功。

图4 液冷和PCM结合冷却系统

SONG Wenji 等针对80 Ah 电池组开展了混合冷却仿真研究。热电制冷与PCM 相结合的混合冷却系统可以有效地将电池组温度控制在最佳温度范围内,并保障了电池组的温均性。

整体来说,电池包高温冷却的未来发展方向是与乘员舱制冷、电池包加热等功能集成化,使系统复杂度、综合成本、能耗等更低,同时满足更宽温域的使用环境。

低温环境下,电池电化学反应速率降低,直流内阻迅速增大,充放电容量快速减少,严重影响动力电池的性能和寿命。同时,低温环境下充放电也会给电池造成一定的不可逆伤害。因此,电池在低温条件下工作时,需要高效的加热技术进行温度保障。电池温升速度、综合能耗和系统最低许用温度是评价电池低温加热性能的重要指标。

电池加热方式分为外部加热和内部加热。其中,外部加热包括PTC加热、膜加热、电机加热和热泵加热等,内部加热如电池脉冲自放电加热。通常参考电池低温加热的考核指标,并考虑系统成本,开展采用单一或组合预热形式的方案设计。

比亚迪在电池低温加热时采用PTC、膜加热、热泵空调的制冷剂直接加热电池等技术。2020年发布的DM-i 刀片电池内嵌了加热膜,并且在加热膜表面采用导热凝胶降低热阻。比亚迪基于e3.0 平台开发海豚车型,采用热泵空调对电池进行直冷直热从而降低了低温环境下电池加热的能耗,同时采用电池脉冲自放电加热技术,储能模块与电池包通过加热电路进行循环往复的相互充放电,产生的交流电流实现了电池包快速的自加热,缩短了寒冷环境下的电池升温时间,使电池可以在较短时间内快速恢复充电能力。

蔚来采用了电机加热电池技术,将电机转子固定,电源的电压全部加载在绕组上,使电能全部转变为热能,通过液冷管路将电机产生的热量传导至电池包内,从而实现对电池包的加热。该项技术在特斯拉Model 3上也有应用。

高校和研究机构在电池低温加热领域也开展了相关的研究。刘阳坤采用石墨纳米片聚和氨酯混合浆料,通过成膜法制备复合发热膜,通过发热膜预热动力电池,当发热膜功率密度为2 000 W/m2时,可在0.11 h 内将单体电池温度由-10℃加热至20 ℃。如果采用功率密度为5 000 W/m2的发热膜对电池模组进行加热,可在0.24 h 内将电池模组由-10 ℃加热至0 ℃,且模组具有较好的温均性。马堡钊提出了全周期Buck-Boost 相互加热拓扑和LC 全桥谐振式自加热拓扑两种不借助外部电源的加热拓扑。通过温度耦合PNGV 模型建模,设计了最佳频率的交流内部加热策略,这两种加热结构将电池从-15 ℃加热到5 ℃分别用了531 s 和537 s,同时没有对电池性能造成损伤。何锡添等基于热电耦合设计了一种变频变幅交流自加热策略,通过研究发现1 700 Hz、3 500 Hz 恒频和变频变幅3种加热策略在700 s 内分别实现40.83 ℃、44.01 ℃和47.67 ℃的温升,验证了变频变幅自加热策略的有效性。针对在高寒环境下加热电池时易形成大温差换热,导致电池组内温度一致性迅速变差的问题,吉林大学热管理研究团队提出变温梯级加热方法,针对性地梯级调节加热温差和加热时间,极大地降低了电池模组内的温度波动,同时,利用高导热石墨材料进行了电池传热结构设计与优化研究,提高了电池热管理过程的热传递速率和单体电池温均性。

对比内燃机车辆,电动汽车无法利用内燃机余热进行乘员舱的加热,主要依靠高压PTC 进行供暖,在冬季环境中,会大量消耗电池电量,缩短续驶里程,因此,乘员舱热管理技术是电动汽车未来长远发展的一项重要技术。

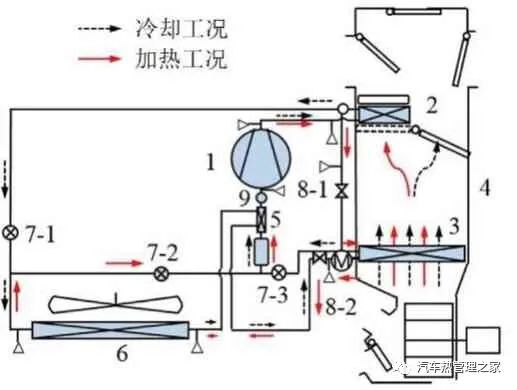

为解决上述问题,基于热泵空调的工作原理,很多电动汽车开始搭载热泵空调系统。目前主要分为直接热泵系统、间接热泵系统、带余热回收的热泵系统和补气增焓热泵系统。直接式热泵空调系统多采用三换热器形式,制热时由室内冷凝器散热,优点是成本低、结构简单,但低温环境下系统会出现工作效率快速降低、启动困难等情况。间接式热泵空调系统的零部件可以与传统汽车空调系统的零部件通用,空调箱无需重新设计,并且出风口温度均匀,舒适性好。与直接热泵系统相比,间接热泵下压缩机的冷凝压力会长期维持在一个更高的压力下,导致其COP 较低,系统容易产生机械损伤。补气增焓技术能够显著提升空调系统在寒冷条件下的适应性。刘明康等研究了电动汽车补气增焓热泵空调在-20 ℃环境温度下的制热性能,相对传统热泵空调,开启补气增焓系统后,系统制热量和COP均有较大的提升。丰田和福特热泵空调系统采用了补气增焓技术。

常规的热泵空调在满足乘员热舒适性的条件下,最低允许工作温度约在-10 ℃,采用补气增焓技术可下探至-15~-20 ℃的环境。但仍无法满足高寒市场的需求,其主要原因在于低温下制冷剂的密度显著下降,热泵从低温环境下吸热量少,从而系统制热能力严重不足。为解决这一问题,蔚来ES6热管理系统中采用了电机余热回收利用技术,比亚迪海豚和特斯拉Model 3 采用电机余热回收及电机主动发热技术,为热泵空调提供更多热量。

R134a 是目前汽车空调的主流制冷剂,但是由于其对环境的破坏,未来将被全面禁用。汽车空调的替代冷媒主要包括R290、R125a、R1234yf、碳氢制冷剂和CO2。CO2与传统冷媒相比有一定的优势,它是天然工质,来源广泛,价格便宜,热稳定性好,对臭氧层无破坏,温室效应更低。其分子量小,单位容积制冷能力强,黏度小,在超低温下(比如-20 ℃以下)的制热量要明显优于其他传统制冷剂,整个空调系统体积和质量会减小。但是由于其临界压力较高,约为传统制冷剂系统压力的6~8 倍,系统的可靠性、安全性和耐久性降低,全套空调系统需重新开发,会使成本增加。WANG Dandong 等提出了一种新型CO2热泵空调系统,如图5 所示,该系统采用串联式气体冷却器,与单一气体冷却器系统相比,该系统将制热能力和COP分别提高了33%和32%,此外,在室外-20 ℃的极低温环境下,该系统依旧获得5.6 kW的最大制热量和1.8的COP。目前热泵技术已被众多车企采用,如比亚迪的e3.0 平台全部采用了该项技术,蔚来、吉利、东风也有部分车型搭载了热泵系统,其中大众的ID系列搭载了二氧化碳热泵系统。

图5 CO2热泵空调系统

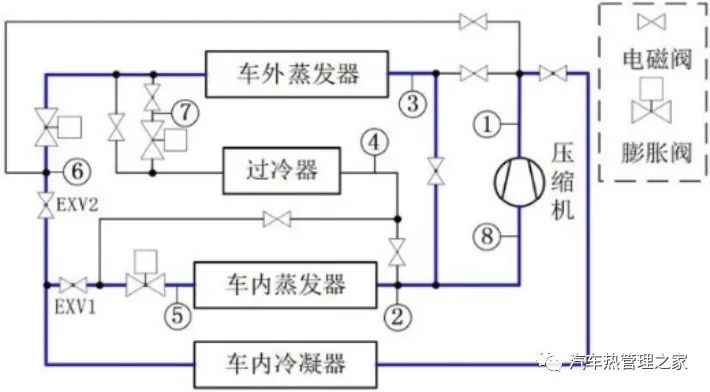

电动汽车空调系统不仅能够完成乘员舱的制冷和制热,还可以兼顾除霜、除湿和电池热管理等功能。任学铭等为解决电动汽车乘员舱内湿度过高和前挡风玻璃容易结雾的问题,提出了一种双蒸发器除湿模式热泵型汽车空调除湿系统,如图6 所示。其中,双蒸发器系统较单蒸发系统在车外多了一套换热器,该系统可以将环境中的热量利用热泵带入乘员舱,能够在低温环境下提高能源利用率,同时改善驾驶环境。同时,通过调节内外蒸发器的流量分配,完成对乘员舱温度和湿度的调节。

图6 双蒸发器除湿系统

THOMAS 等也对多蒸发器电动汽车空调系统进行了研究,多个蒸发器可以用来完成对乘员舱和电池包的温度控制,同时对不同的蒸发器进行独立控制,以满足不同工况的需求,进而达到节能的效果,如图7所示。

图7 多蒸发器空调系统

电机作为电动汽车的主要部件,承担着为其提供动力的作用。搭载在汽车上的电机要求结构紧凑,功率密度尽可能提高,由于冷却不足容易导致温度过高,导致峰值功率持续时间短,动力输出受限,以及磁钢退磁现象。与之配套的电子设备面临由于高电流密度和高开关频率等导致的生热量大和温度高的问题,影响其使用性能和寿命。因此,通过对电机以及电子设备温度场分布进行分析计算,合理设计冷却结构,对提高其工作的稳定性、可靠性和安全性能,延长其工作寿命都起着重要作用。

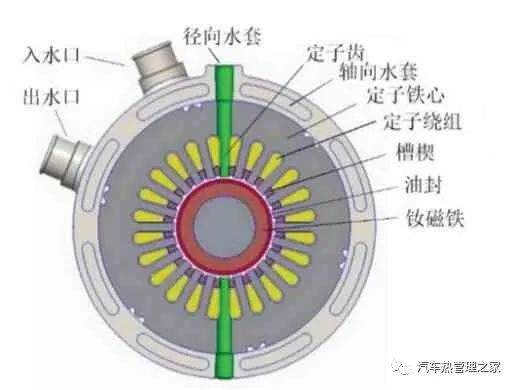

目前电机的主要冷却方式为风冷、油冷和液冷。风冷形式简单,成本低,但散热能力差,适用于低功率电机的冷却。驱动电机发展的趋势是高功率和超高转速(18 000 r/min 以上),以及结构集成化和体积小型化(如驱动电机与减速器结构集成化,HEV上发电机、驱动电机、变速器的结构集成化等)。目前高功率电机主要采用油冷或液冷,液冷电机结构更简单,在电机壳体内有冷却液流道进行冷却,绕组和磁钢与冷却液不直接接触,冷却效果差。油冷电机,将冷却油直接喷淋到绕组和磁钢上,再将冷却油泵出冷却,冷却能力更强,可以满足更大功率输出和更快速功率响应的电机冷却需求,同时电机油冷能够与减速器油冷实现集成化设计,系统集成更有优势。

HU Yusheng 等提出了一种改进的轴向和径向一体化通风系统。将定子上的辅助冷却槽去掉,采用混合通风方式,利用涡流管将空气调节到合适的温度,得到了较好的冷却效果,改进后的结构如图8 所示。KIM 等设计了一种轮毂电机的水冷-风冷混合冷却结构,研究了应用该冷却结构的轮毂电机的温度场分布,结果表明,应用水冷-风冷混合形式的轮毂电机具有良好的冷却效果。吉林大学热管理研究团队也针对电机水冷结构进行了构型建模和多工况下的仿真分析。

图8 轮毂电机水冷-风冷混合冷却系统结构图

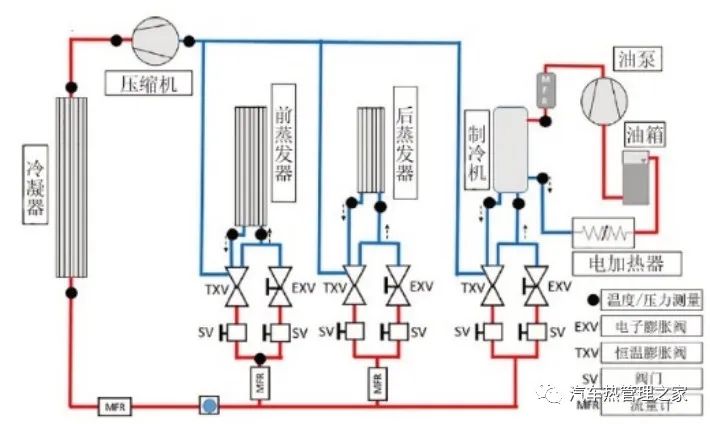

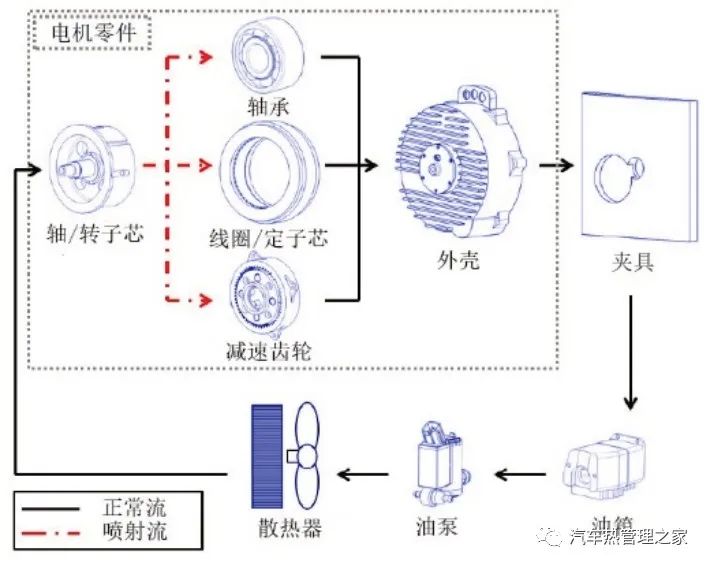

油冷不仅可以起到冷却效果,还可以提供润滑作用。HA等分析了发卡式绕组电机中的温度分布和冷却油流场分布,认为注入油的温度对电机冷却的影响大于注入油流量的影响。ASSAAD 等将一台感应电机的空冷回路替换为油冷回路,并将主轴替换为带孔空心轴,通过增强的冷却系统保持较低的电机温度,从而降低铜损耗,克服机械损耗的增加,提高连续功率。LIM 等设计的冷却系统将油输送至位于轴中空区域的流道,冷却系统如图9 所示。轴的空心流道有多个出口,以便通过喷射和分配方法将冷却油输送至需要润滑和冷却的电机关键部件(线圈、定子铁芯、轴承和减速器)。喷射的冷却油吸收电机的内部热量,然后通过壳体和夹具流向油箱。

图9 油冷冷却系统的流动回路

PARK 等和LIM 等分别优化了35 kW 轮毂驱动电机的冷却结构,通过试验和仿真验证了喷油冷却装置的冷却效果,研究了轮毂驱动电机的冷却油流量特性,保障了线圈和定子铁芯的工作温度。

对于电动客车来说,大多数采用的是牵引电机,LINDH 等将液体冷却技术应用到客车上,结果表明,其具有可靠的冷却性能。此外,该团队还提出了一种针对永磁电机的液体冷却方法,为了证明该冷却方法的可行性,针对试制的一台额定输出为205 kW 的电机进行了实车试验。FASQUELLEA 等研究了一种应用于永磁同步电机的水冷系统,分析了周围环境、冷板间距、流量等一系列因素对冷却结果的影响,为永磁同步电机冷却系统的设计提供了参考。

在苹果电动汽车热管理专利中,其电机冷却分为3 种方式,自循环模式、散热器冷却模式和热泵吸热模式,其中自循环模式和热泵吸热模式主要在环境温度较低时启动,前者的冷却液不经过散热器,可以使电机温度快速升温至工作温度,后者热泵可吸收电机工作产生的余热,对乘员舱或电池回路进行放热。当温度较高时,使用散热器冷却模式,电机回路通过调节四通阀的开启状态,控制冷却液流经低温散热器,对电机回路进行冷却。

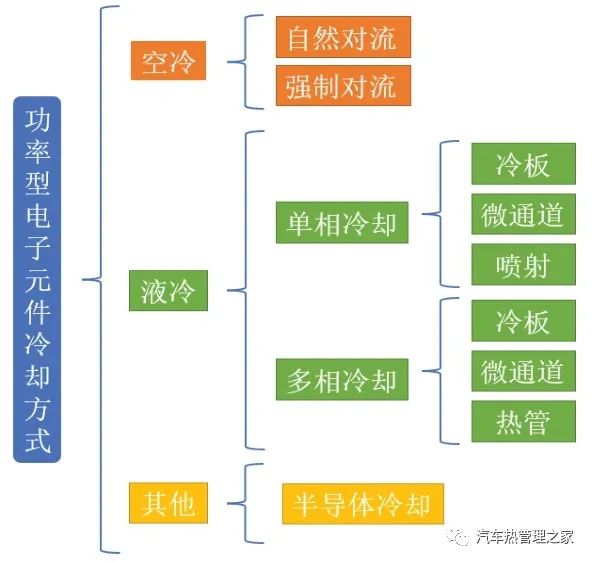

车载电子器件中大部分低功率电子部件没有太高的散热需求,热管理需关注的主要是功率型电子器件,如IGBT、SiC 芯片、IPM、DC-DC、OBC等。功率型电子器件的主要冷却方式如图10所示。

图10 功率型电子器件的冷却方式

功率型电子器件冷却技术典型的应用方案主要包括单面间接水冷、单面直接水冷、双面间接水冷和双面直接水冷。单面间接水冷技术主要应用于A00 和物流车等车型中,代表厂商为比亚迪、斯达、宏微。单面直接水冷技术主要用在A00 和A 级车以上,代表厂商为比亚迪、斯达、中车。双面间接水冷技术代表厂商为电装、安森美、英飞凌、比亚迪。双面直接水冷技术代表厂商为日立,目前在奥迪etron、雷克萨斯等车型上得到应用。

KEMPITIYA 等对英飞凌的三相逆变器拓扑结构进行了分析,并且提出了一种开关损耗模型,阐明了电热联合模拟的优点和必要性,给大功率IGBT功率转换器设计提供了思路。

电动汽车热管理子系统主要包括电池热管理系统、电机热管理系统和热泵空调系统3 个部分,以及冷却和加热两种功能。在电动汽车发展的初期,各系统的热管理功能独立。乘员舱制冷采用传统空调制冷系统,而采暖则采用高压PTC。电池包冷却采用空调制冷系统对电池内的冷却液二次换热再冷却,电池包加热则采用高压PTC。电机冷却多采用前端散热器冷却。这样的分散式热管理系统部件众多,体积及质量大,能耗高,系统成本高,但结构简单,系统控制简单。

在电动汽车续驶和整车能耗的压力下,随着电动汽车开发技术的进化,具备更低热管理能耗、更宽工作温域、更低系统成本和更紧凑的系统结构的一体化集成热管理系统成为电动汽车的大势所趋。采用更高效的热泵空调代替PTC作为主要热源,并采用电机余热回收或电机发热等作为补充热源来拓展工作温域。将各系统的加热功能、冷却功能集成化,而非分散式热源。将冷却管路、控制阀、水泵、膨胀壶等辅助系统部件集成使结构更紧凑。但集成化的系统在面临不同环境,不同系统的热管理需求时,控制策略会变得更复杂。

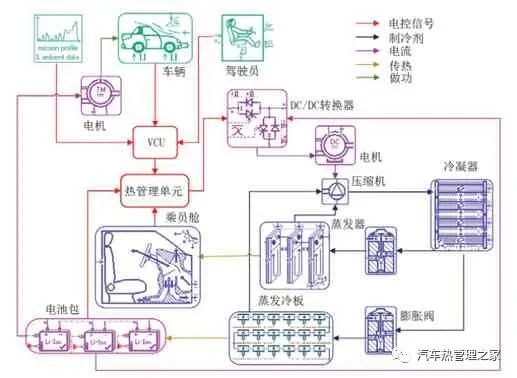

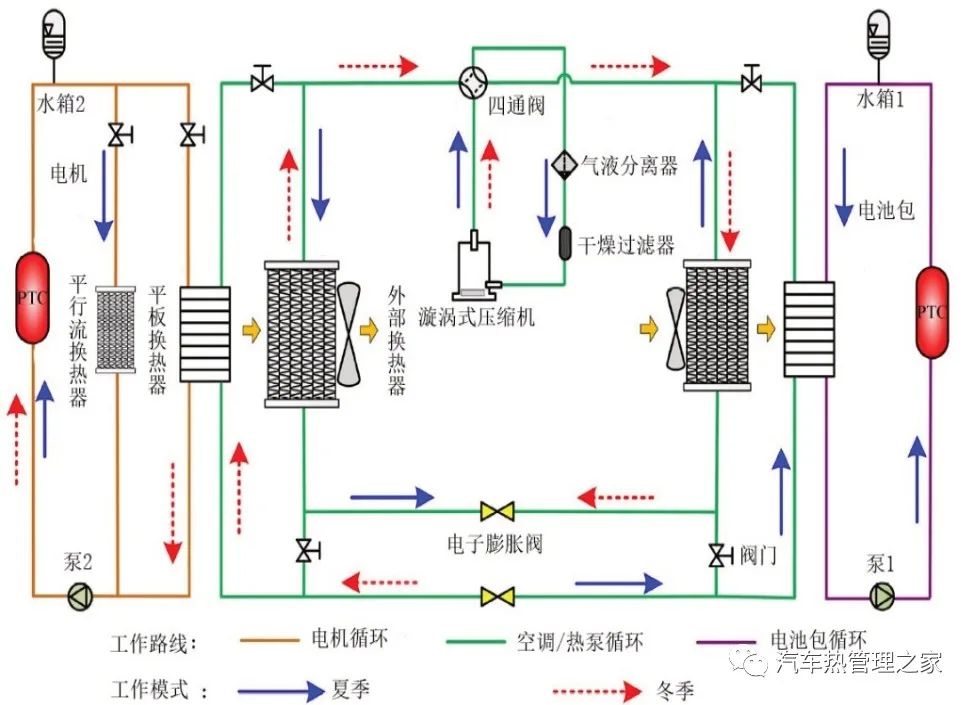

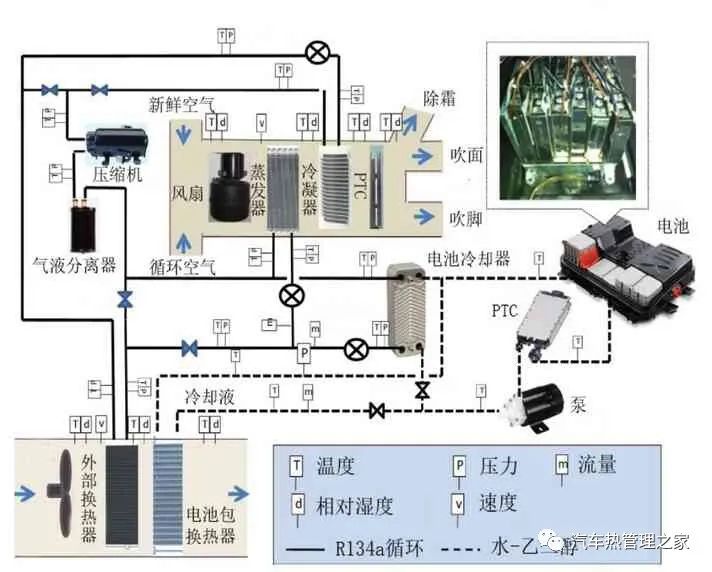

TIAN Zhen 等提出一种电动汽车热管理系统,该系统综合考虑了空调/热泵系统、电池冷却系统以及电机余热回收利用系统,热管理系统如图11所示。该系统可以实现5种工作模式,即空调系统模式、热泵系统模式、热泵空调+电池冷却系统模式、热泵+电机冷却模式和空调+电机冷却模式。其中,热泵空调联合电机的余热回收利用模式和采用PTC加热模式相比,显著降低了能耗。

图11 电动汽车集成热管理系统

ZOU Huiming 等设计了一种基于热管换热的集成电动汽车热管理系统,如图12 所示。该系统通过热泵系统耦合电池冷却和预热系统,将热管放置在电池包内进行能量的交换,该系统电池的冷却和预热模块采用在车辆前部放置换热器的形式获取自然冷源进行电池包的冷却,同时还能在低温环境下通过切换PTC对电池包进行预热。

图12 热泵耦合电池热管理系统

2020 年特斯拉在Model Y 车型上,提出了新型集成热管理系统,该系统为其第4 代热管理系统,相对于第3 代热管理系统,该系统采用了热泵空调系统、低压风暖PTC、电机、压缩机、八通阀门、控制阀、水泵、溢水壶等附件系统,实现了结构高度集成化、尺寸紧凑、系统低成本、热量充分利用等目的。该系统在集成性和系统性设计上达到了新高度,主要优势体现在热泵空调同时满足电池加热、冷却和乘员舱采暖、制冷需求。同时,取消了高压PTC,充分利用电机余热和产热、压缩机产热来为系统补热,实现了控制阀、水泵、溢水壶等附件系统的高度集成化。

针对电动汽车动力舱内电机散热器、电池散热器、冷凝器和风扇等各热力系统的热状态之间容易产生交互影响的问题,吉林大学热管理研究团队开展了动力热管理和空调系统1D/3D 联合仿真,通过两者优势互补来协同解决动力舱内多热力系统间复杂的传热与流动问题,为电动汽车动力舱内产热和散热部件布局形式的设计与优化提供了参考。

与传统汽车相比,电气化背景下电动汽车热管理技术和发展路线在动力系统、空调系统等子热力系统和整车层面都呈现出了明显的差异和巨大的进步,主要体现在以下4个方面:

(1)电池热管理系统在保障电池组的工作温度和性能、延长电池寿命、提高动力电池组安全性方面发挥了至关重要的作用。为面对严峻的电池热安全管理的挑战,相比于单一的风冷、液冷或直冷等冷却形式,采用混合冷却形式,如液冷与PCM 相结合、热电制冷与PCM 相结合或风冷与液冷相结合等,在进一步提升电池冷却效果和温度一致性上展现出了巨大的潜力和良好的发展前景。同时,降低动力电池的许用环境温度和综合能耗,提高低温环境下的温升速率,保障低温环境下电动汽车的适应性和工作性能是当下电池热管理技术的重点与难点,亟需结合智能技术突破电池低温快速加热和低温快充温度保障等关键技术,满足车辆在高寒地区的使用需求。

(2)为降低电动汽车低温环境下电加热的能量消耗,提升整车续驶里程,搭载热泵空调已经成为当前主流的应对方案。目前,相关研究主要聚焦在进一步拓展低温环境下热泵空调的温度适应性和提升系统COP方面,重点突破补气增焓和CO2高压系统等技术。同时,为提高乘员舱舒适性,热泵空调系统面临着乘员舱制冷和制热双重需求,这也导致系统耗能高的问题尤其突出。未来,结合智能技术保障乘员舱舒适性的高效热管理将成为节能降耗的新途径。此外,为应对国家环保法规的升级,采用新型环保冷媒R290、R125a、R1234yf 等的车用空调系统技术研发将成为业界关注的热点。同时,为加快热泵空调系统最新技术的产业化,降低系统成本是关键要素。

(3)高功率高转速电机的热管理技术是重要的研究方向。为进一步保障电机冷却效果,应对高功率高转速电机的快速发展,满足其高产热条件下的热管理需求,油冷和液冷技术成为目前关注的重点,同时冷却技术也从单一形式向混合形式方向发展。

(4)功率型电子器件的冷却方式仍以风冷和液冷为主。此外,在急加速、急减速等瞬时电流冲击工况下,IGBT、SiC 等大功率电子器件呈现出毫秒级快速温升,产生的热量无法快速传递给冷却介质,导致电子器件温度过高,出现过热保护或功率输出限制。针对上述难题进一步提高功率型电子器件热管理系统的冷却能力和传热速率是未来的技术研发重点和挑战。

(5)面向电动汽车的整车一体化集成热管理技术受到了极大的关注,呈现出快速发展的态势。传统车辆热管理各子系统的独立运作方式在电动汽车上已经发生了深刻变化,开始逐步形成电池、电机、电控、空调等各子热力系统的集成设计、交互合作和协同管控。未来的技术发展将进一步聚焦各子热力系统间的耦合关联,结合智能技术统一协调各子热力系统间的能量分配,在综合改善整车热管理性能的同时,进一步实现节能降耗和降低成本,是先进电动汽车热管理技术产业化的关键要素。