手握几个“小目标”,你会做什么?

禾赛的答案是:在中国,以业界最高标准自主设计并建设一座全球独一无二的智造中心。

位于上海的禾赛麦克斯韦智造中心是全球首个研发与制造一体化的激光雷达智造中心,建筑面积 5.2 万平方米,投资金额近 10 亿元人民币,于 2023 年底正式投入运营,实现了激光雷达从设计、研发,到测试、生产的全栈通链。

这座独具一格的研发智造中心不仅是激光雷达领域尖端研发与制造技术汇聚的结晶,更是禾赛对质量极致追求的生动体现。

在激光雷达制造领域,禾赛麦克斯韦智造中心是全球第一,也是世界唯一。

走近麦克斯韦,参观者无不为这座科技前沿的建筑所惊叹。业内首创的 200 米综合测试道,顶级权威认证的贝叶斯可靠性试验中心,以及匠心独运的研发生产线,辅以宽敞宏伟的大厅和顶楼的天空球场,每一处细节都尽显极致,令人印象深刻。

滑动查看更多照片

为何禾赛要自主建造这样一座研发智造中心呢?

来到麦克斯韦,日常可见的工作场景或许就会给你答案:

身着洁白的防尘服,一位禾赛制造工程师从精密布局的研发生产线上轻巧地取下一台激光雷达,随即转身与旁侧的研发工程师展开讨论,围绕着关键的技术细节展开激烈的“头脑风暴”;与此同时,一位测试工程师从实验室设备中取出一台刚刚经历“九九八十一难”严苛测试的样机,拿着详尽全面的数据结果,走到隔壁研发办公区,与团队共同分享并深入分析。

在这里,从研发到制造,仅仅隔着一扇门的距离。

实际上,麦克斯韦设计和建设的每一个环节都注入了禾赛对于质量的极致追求。

研发生产线:

高效协同实现从设计至量产的飞跃

对于禾赛来说,可被制造出的设计才是伟大的创意。单纯的理论推演只是空中楼阁,无法转化为实际的制造能力。

时间回溯到 2020 年,禾赛当年的激光雷达交付量约为 4000 台,相比 2019 年的 2800 多台增长了 40%,同时公司在全球自动驾驶市场也实现了业务的迅速扩张。

但是更大的挑战尚未到来。两年以后,禾赛即将正式开启大规模车规级量产。届时,禾赛每年的交付量将是几万台,几十万台,甚至上百万台。

制造行业的人都知道,年产量每提升一个数量级,其背后需要付出的努力都是巨大的。即使是数千台到数万台,企业对于生产流程、制造工艺、质量管控,甚至组织架构的要求都有着质的不同。进入车规级量产,不仅意味着业务模式的转变,更意味着禾赛即将从一家创业公司向一家成熟的汽车零部件制造企业真正转型。

禾赛 CEO 李一帆曾多次对媒体表示:“我们对生产制造和质量充满着敬畏。”禾赛 CTO 向少卿亦在全员年会上说:“我们为客户交付的不仅仅是产品,更是对质量的承诺。因为我们的激光雷达要装到消费者即将购买的乘用车上开 8 年、10 年,都不能出问题。”

要知道,当年尚未有任何一家公司,无论是大厂还是创业公司,真正实现了车载激光雷达的大规模量产。禾赛年交付数千台,在当时已经是行业全球领先的成绩。如何在年交付 100 万台激光雷达的时候,仍确保每一台产品都能达到严苛的车规级高质量标准?这是禾赛当时所面对的难题。

对此,禾赛 CTO 向少卿提出了一个极具前瞻性的理念:对于激光雷达这一新兴车载传感器而言,制造必须是研发的一部分,即制造中的问题应该从研发中去解决,研发中的设计需要在制造中去验证。

因此,麦克斯韦从设计初期便秉持“研发制造一体”的理念。不同于传统的执行式产线,麦克斯韦专设“研发生产线”,由研发和制造团队共同负责搭建试制平台,以量产标准来试制激光雷达新产品,并共同定义量产生产线的每一步工艺。

“质量源于设计”,禾赛制造团队不仅深度参与样品生产过程,还会与设计研发团队共同开展 DFM (Design for Manufacturing)评估。通过优化产品材料、打磨生产工艺,禾赛在提升产品性能与功能的同时,实现了质量与制造成本的完美平衡。这种从源头抓起的质量管理理念,为禾赛在全球激光雷达市场的竞争中赢得了先机。

比如,在禾赛 FT120 项目的落地过程中,制造团队的早期介入就发挥了关键作用。制造和研发团队的紧密合作,使 FT120 项目数据追溯效率提升 50% 以上、生产工艺改善了数十项问题点,为后期量产线的敏捷部署奠定了坚实的基础。最终,在科学规划与高效协同的推动下,FT120 成功成为全球首款量产上车的纯固态激光雷达,开创了纯固态激光雷达技术的车载应用。

贝叶斯可靠性试验中心:

千锤百炼挑战质量极限

设计与制造的密切结合是确保质量的重要因素,其中,系统而全面的测试也不可或缺。可靠性测试的严苛程度直接影响质量,但很多质量问题往往是隐性的,要在实际环境中使用一段时间才会暴露出来。然而,越是这种“看不见”的质量问题,越可能造成严重的后果。

过去,激光雷达行业在可靠性测试方面比较依赖于第三方。但委外测试不但每年成本可达数千万元,实际测试结果和质量也难以把控。秉着对卓越品质的极致追求,禾赛在麦克斯韦智造中心里直接建了一个“大平层”,建立了自己内部的实验室,专用于产品的全方位系统性测试验证——贝叶斯可靠性试验中心。

贝叶斯可靠性试验中心占地面积 3000 平米,集成了超过 200 台先进的环境可靠性、电气可靠性、电磁兼容、NVH 等检测设备,可执行测试项目 100+,涵盖 ISO、IEC、CISPR、GB/T 等多项车规级测试标准。

在贝叶斯,每台激光雷达都会历经一系列不同类型的“极限挑战”。

不仅涵盖超越常规的高温耐久考验,更要经历温度剧变的严酷洗礼,数百次骤冷骤热的反复锤炼,只为确保雷达在极端温度环境下持续稳定运行。此外,禾赛实施了全方位的环境与耐久性验证,包括长时间不间断的三综合振动测试,模拟真实路况中的复杂振动环境。

更值得一提的是业界最高级别 IPX8&9K 防水测试,能够确保雷达在极端水浸和高压水流冲击条件下依然可靠。

不仅如此,挑战远未结束——雷达还需经受数千次的机械冲击、冰水冲击、电磁兼容性(EMC)及盐雾腐蚀等重重考验。这一系列的测试项目,每一项都力求逼近并超越实际应用中的边界,从而确保激光雷达在极端场景中的稳定性。

禾赛科技深谙,企业的责任远不止于生产合格产品,更在于不懈追求质量极致,将质量风险降至无限趋近于零。为此,禾赛不仅遵循行业标准,更自我加压,制定了更为严苛的测试规范。

举例来说,振动测试是汽车零部件可靠性验证的核心环节。贝叶斯不仅严格遵循 ISO 及客户设定的标准,更鉴于产品在全球范围内的广泛应用,尤其是在矿山、港口等极端且复杂多变的作业环境中面临的独特挑战,禾赛主动提升了测试标准,并引入极限测试方案,深入探索并验证激光雷达的质量边界。

贝叶斯已通过中国合格评定国家认可委员会(CNAS)的权威认证,标志着其技术能力、设备配置以及管理体系均达到国际顶尖水平,其检测结果在全球 100 多个国家及地区具备高度的互认性与公信力。值得一提的是,贝叶斯已获得来自小米、理想、零跑、上汽通用、长城、红旗等十余家全球顶级 OEM 客户的资质认可,彰显了其广泛的行业影响力和客户信赖。

从精密的零部件到复杂的子系统,直至最终的整机集成,禾赛激光雷达均需在这一强化测试体系下接受全面考验,确保其在任何极端条件下都能展现出卓越的稳定性和可靠性,从而向全球客户交付超越期待的产品。

行业首创200米测试道:

让路测环境精准可控

针对车规级传感器领域,道路场景测试作为直接模拟实际道路环境的手段,对于全面评估激光雷达在复杂环境下的综合性能至关重要。然而,对于任何严谨的实验室测试而言都有着两大基本要求,就是环境定量的值不仅要可知,且要可控。

但是,传统的开放道路场景测试常受限于自然条件的不可预测性,导致测试效果难以稳定复现。因为即使两天都是晴天,其空气质量、光照程度也都不一样,要遇到两天下雨的雨量相同,更是难如登天。

为此,禾赛在设计麦克斯韦的时候就考虑到了这一需求,创造了业内首个室内激光雷达 200 米综合测试道,通过高度仿真的城市与高速道路环境,实现了对激光雷达产品的灵活可控、自主化测试场景构建,有效解决了测试随机性与意外性的问题,大幅提升了路测效率和质量,让测试工程师从此不再“看天吃饭”。

区别于传统的单一环境测试室,在禾赛 200 米综合测试道,工程师们搭建了一个真实世界道路的“缩影”。这里不仅配备的交通标志、红绿灯、高反牌、锥桶等数十种常见交通元素,还加入了模拟的儿童和小狗模型,能够精准复刻真实驾驶环境中可能遭遇的corner case。

更重要的是,测试道还配备了先进的设备,能够精确模拟大雨、中雨、小雨、浓雾、中雾、薄雾等不同级别的雨雾天气,不仅让环境和道路元素可控,“天气”也实现可控。

这种高度可控的测试环境,就像是给激光雷达设置了一个个精心设计的“关卡”。工程师们在这里不仅能够观察激光雷达在恶劣天气下的感知性能,还能定量分析数据,找出产品设计中的瑕疵,并及时进行调整和优化。

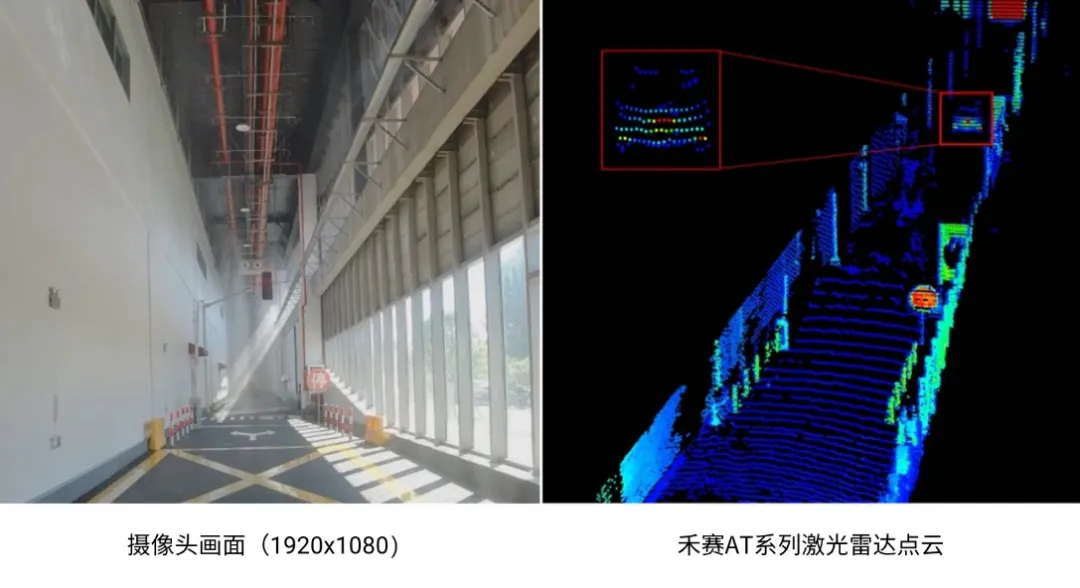

经过大量的仿真测试和针对性优化处理,在同等雨雾条件下,禾赛 AT 系列激光雷达展现出了卓越的性能。即便在摄像头难以识别前方车辆的情况下,激光雷达点云画面仍能清晰呈现目标车辆,有效数据点超额满足算法需求,确保了智能驾驶系统在复杂环境下的高效稳定运行。

值得一提的是,麦克斯韦在建立之初即秉承可持续发展理念,坚持“绿色智造”,厂区内配备雨水收集系统,可回收雨雾测试后路面汇聚的雨水径流,并在净化处理后用于绿化浇灌、场地冲洗等用途,实现水资源的可持续利用。

通过运用 200 米综合测试道,禾赛不仅在产品设计和测试上精益求精,更致力于推动 ADAS 智能化与安全升级,为驾驶者带来更安全便捷的出行。此举不仅是技术首创,更是对行业未来的深邃洞察与贡献。

难而正确的选择,

背后是对长期主义的坚持

回到最初的问题:为什么禾赛要自主设计并建设麦克斯韦?

2 年前,激光雷达即将步入大规模上车阶段,但所有的厂商都没有大规模量产的经验,行业面临着一个同样的问题:如何在有限的时间内实现产能爬坡?禾赛也不例外。在整个行业处于极大竞争压力、交付窗口极短的情况下,最容易的答案就是找一家代工厂——自己提供激光雷达设计图纸,找一个拥有丰富制造经验、专业产线的合作伙伴负责生产。看起来,这似乎是一个完美的选择。

但禾赛没有这样做。禾赛是行业里唯一一家从 Day 1 就没有找过代工厂的激光雷达公司,每一台禾赛激光雷达,即使是公司创立初期,也都是从禾赛自有的产线上制造的。历史上,禾赛第一批产线的工人,就是公司的研发工程师。

因为禾赛深知,这个从未投入过车规级大规模量产的产品,即将装到成千上万辆消费者的车上,作为“安全件”保障智驾安全。唯有将设计、测试、制造形成一个闭环,并且在每一个环节都追求极致,方能确保产品在大规模量产时依然能保持高质量,在上车之后长久地为消费者保驾护航。

在质量投入上,禾赛从不吝啬。预测到公司未来的激光雷达年出货量将达到百万台,禾赛投入了近 10 亿元,自主设计并建造了麦克斯韦研发智造中心,把最尖端的研发技术、最高的测试标准、最先进的制造工艺,都汇聚在了一起。这也是为什么麦克斯韦从设计之初就构建了研发与制造深度融合的先进模式,为禾赛确保大规模、高质量地交付满足主机厂严苛标准的激光雷达产品奠定了坚实的基础。

做难而正确的选择,背后是对长期主义的坚持。

禾赛 CTO 向少卿说:“创业公司很容易有需要才做决策,但短期的决策无法适配长期的发展目标。我们希望坚守长期主义,一次性把事情做对。”

如今,禾赛激光雷达已经在数十万台的量级上,成功经历了终端车主的实际使用质量验证。无论是春夏秋冬的气候交替,还是阳光暴晒和雨雪浇淋的冷热冲击;无论是崎岖山路行驶的震动考验,还是乡间泥泞小径等恶劣工况,禾赛激光雷达始终展现出出色的性能和稳定性表现。

展望未来,禾赛将继续依托自建工厂的领先优势,秉持“质量至上”的原则,为智能驾驶技术的普及与革新贡献力量。