工业过程中排放的二氧化碳占全球碳排放的很大一部分。在某种程度上,这是因为许多工业过程需要大量的热量,而这些热量只能通过燃烧石化燃料来提供。为了解决这个问题,越来越多的研究正在探索如何用电热源代替燃烧。

据麦姆斯咨询报道,近期,美国斯坦福大学的Jonathan Fan和他的同事们开发了一种完全由电力驱动的热化学反应器。该实验反应器将二氧化碳转化为一氧化碳的效率接近90%。这使其有潜力在通常依赖石化燃料的工业过程中减少二氧化碳排放。相关研究成果已发表在Joule期刊上。

超构材料反应器概念

“有很多方法可以利用电来产生热量,例如通过微波或等离子体。”Fan解释说,“在我们的研究中,我们专注于感应加热,因为它有潜力实现高功率的容积式加热,能够扩展到大功率水平和大容积反应器,并且具有更好的安全性。”

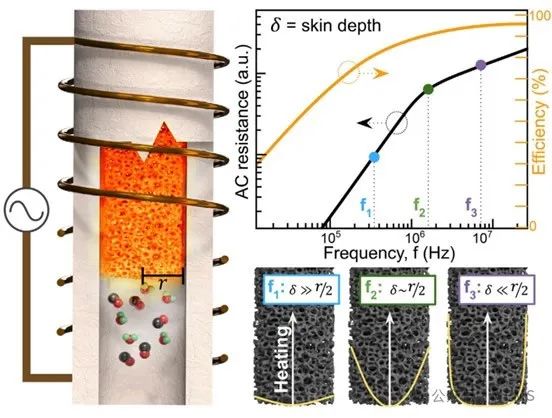

感应加热利用交变磁场在导电材料中感应电流,通过材料的电阻产生热量。它被广泛应用于从家庭烹饪到熔化废金属等领域。然而,在复杂的工业应用中使用感应加热一直很困难。

在这项研究中,Fan的团队专注于在热化学反应器中使用感应加热,气体通过与催化剂的反应转化为有价值的产品。

苛刻的要求

正如Fan所解释的那样,这些反应器的加热要求尤其苛刻,它们需要在三维(3D)空间中产生热量,需要具有从吸热材料到催化剂的极高传热速率,这个过程的能源效率需要接近100%。

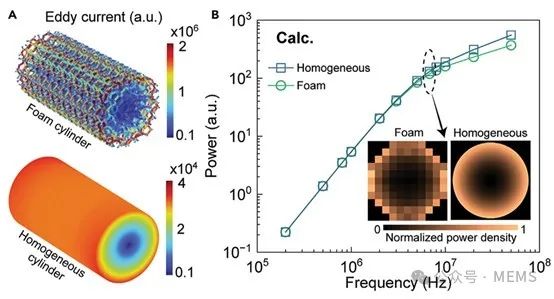

为了满足这些要求,斯坦福大学的研究人员为内部反应器结构创造了一种称为超构材料挡板的新设计。研究团队将这些结构重新想象为加热过程本身的组成部分。他们的新挡板由导电陶瓷制成的3D晶格组成,可以通过兆赫兹频率的磁感应加热。

超构材料挡板的加热分析

“晶格结构可以建模为一种介质,其电导率取决于陶瓷的材料成分和晶格的几何形状。”Fan解释说,“因此,它可以被概念化为一种超构材料,其物理特性可以通过几何结构来定制。”

促进热传递

这一创新设计满足了热化学反应器的三个关键要求。首先,通过占据整个反应器体积,它确保了均匀的3D加热。其次,超构材料的大表面积促进了晶格和催化剂之间的热传递。最后,晶格中高感应频率和低电导率的结合提供了高能量效率。

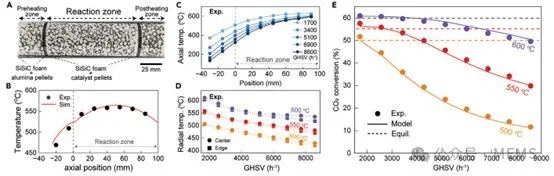

“为了证明这些优势,我们为逆水煤气变换反应量身定制了一个超构材料反应器。逆水煤气变换反应可以将二氧化碳转化为一氧化碳——一种合成可持续燃料的有用化学物质。”Fan说。

为了提高转化效率,该团队使用了一种基于碳酸盐的催化剂,以尽量减少不必要的副反应。还使用了碳化硅泡沫格栅挡板和新型兆赫频率功率放大器。

“反应器的初步实验取得了非常有希望的结果。”Fan说,“这些演示表明,我们的反应器运行时,电能转化为内部热能的效率接近90%。”

反应器实验性能

该团队希望其设计能为适合各种有用化学过程的电力热化学反应器的发展迈出有希望的一步。

“我们的概念不仅可以使化学反应器的供能脱碳,还可以使它们更小、更简单。”Fan说,“我们还发现,随着反应器概念的扩大,其能效也在提高。这些影响很重要,因为经济性和实施的容易程度将决定脱碳反应器技术转化为现实实践的速度。”

论文信息:

https://doi.org/10.1016/j.joule.2024.07.017