半导体芯片的小型化使电子设备的尺寸和成本稳步下降,同样也使设计也不断改进。在透镜等光学元器件中,要实现像半导体芯片的类似进展则更为困难。

理论上,用于构成纳米级光学元器件的超构表面可以在制造硅芯片的同一半导体工厂中生产制造。然而,实际上,由于超构表面结构的复杂性,制造过程耗时且成本较高。

据麦姆斯咨询报道,近期,由亚利桑那州立大学(Arizona State University,ASU)Chao Wang教授领导的研究团队开发了一种可扩展的多层超构表面制造方法,可用于实现超紧凑光学、电子和量子器件的大面积功能结构。相关研究成果已发表在Advanced Functional Materials期刊上。

亚利桑那州立大学Chao Wang教授

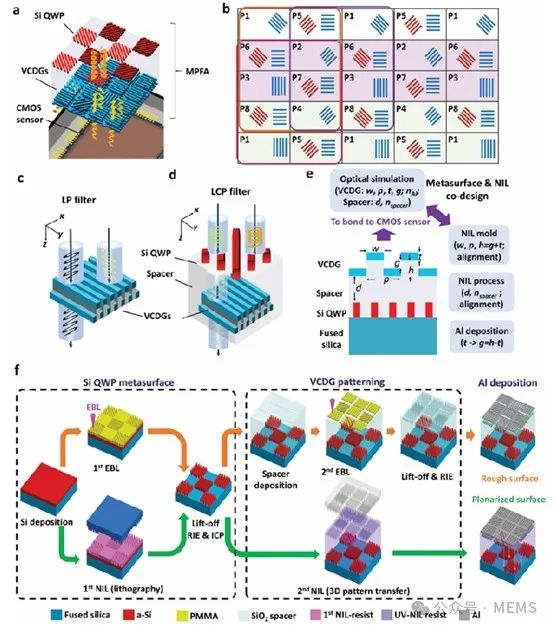

该研究团队使用纳米压印光刻(NIL)技术在大面积上快速制造超构表面结构,以实现各种功能。为了无缝排列多层结构,该研究团队使用了摩尔纹(Moiré pattern)。使用摩尔对准标记和电子束写入,研究人员在大于20平方毫米的图案化区域上创建了两个独立的NIL模具。两个超构表面层都刻有摩尔标记,第二个NIL模具是光学透明的,以便研究人员在NIL过程中调整对准。有意设计的摩尔标记的干涉图案使研究人员能够在不需要视觉辅助的情况下检测纳米级的对准误差。

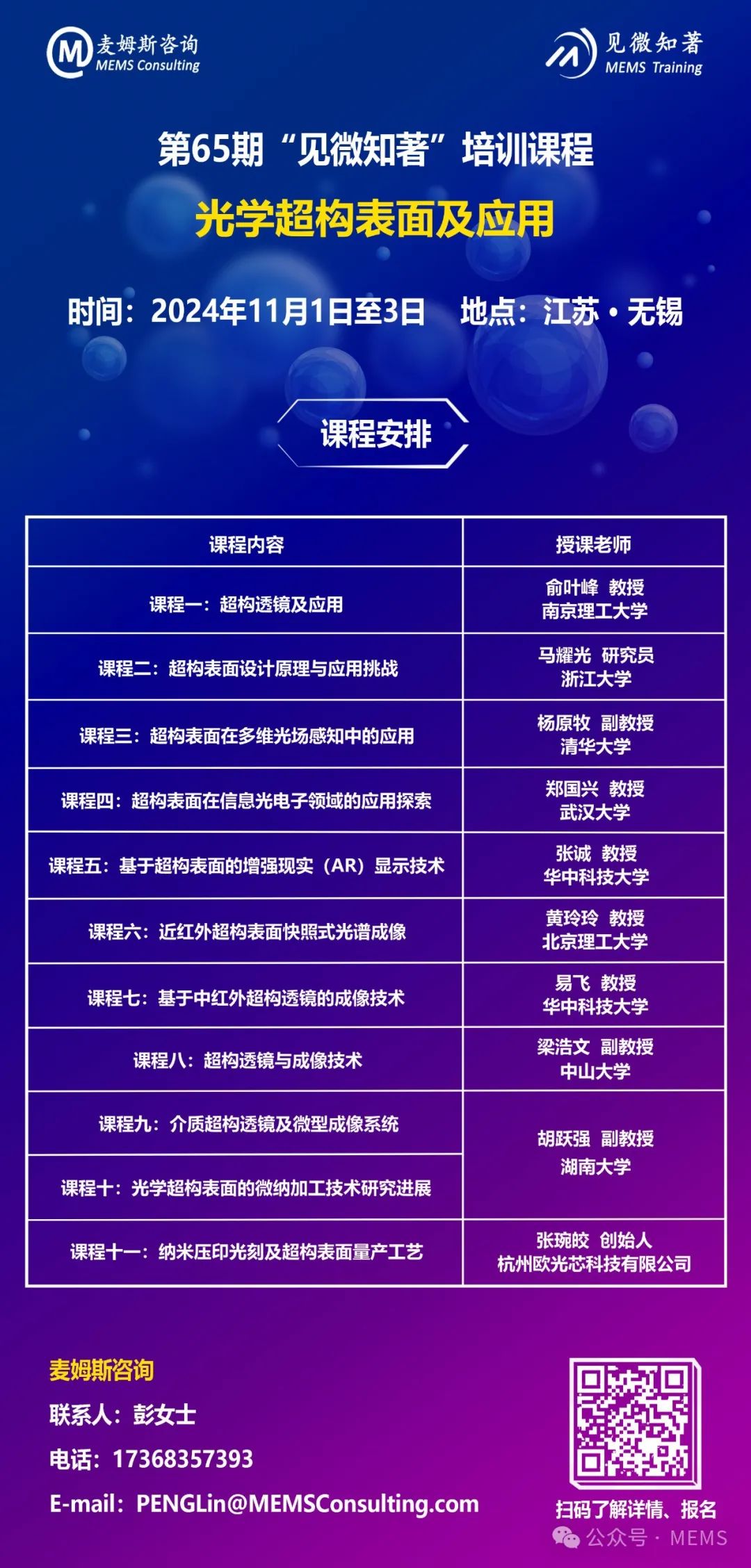

可扩展的制造设计和工艺

为了简化纳米制造中涉及的多个步骤,从而降低现有的底层超构表面结构的损坏风险,研究人员概念化了一种3D支架。3D支架允许垂直构建新的超构表面,大大减少了制作复杂器件原型的时间和成本。据Wang介绍,这种3D支架可以使研究人员在几分钟内完成一个通常需要24小时的制造过程。

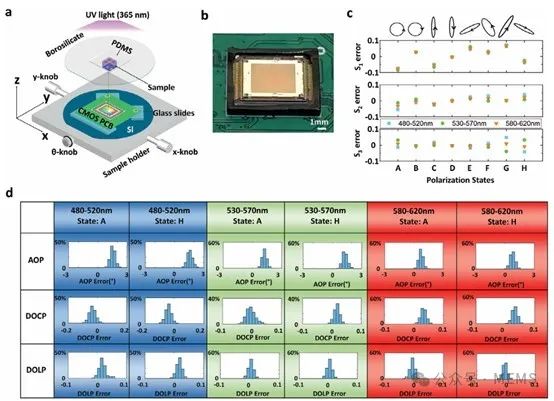

该研究团队在显微镜上测试了多层超构表面制造方法。这种新方法有助于将显微镜的分析仪从微波炉大小缩小到微型芯片大小。

研究人员使用NIL的纳米光刻和3D图案转移功能分别制造了硅和铝超构表面。超构表面表现出纳米级的线宽均匀性、低于200 nm的平移重叠精度以及小于0.017的旋转对准误差。制造复杂性和表面粗糙度显著降低。

多层超构表面在蓝色和红色波长下表现出高达约20和80的圆偏振消光比。集成超构表面的CMOS图像传感器在可见光波长范围内的宽带全斯托克斯参数分析和单次偏振成像中具有很高的精度。

使用集成超构表面的偏振成像传感器进行多色全斯托克斯偏振态检测

研究人员缺乏可用的资源来测试他们的理论和开发原型,这促使Wang创造了这种可行的制造方法。

“大学的研究人员需要一种成熟可行的方法来精确制造纳米尺度的超构表面产品,同时生产毫米尺度或更大尺寸的产品。”Wang说,“对于许多电子或光子器件来说,它们需要多层材料来执行其功能。世界上只有少数代工厂能够获得制造这些器件的设备,大多数大学研究人员无法获得。”

Wang的合作者Yu Yao教授认为,纳米光子结构和超构表面的可扩展纳米制造对于从实验室到商业应用的技术转移至关重要。

“到目前为止,该领域的大多数研究人员一直在使用成本过高的制造方法。”Yao说,“纳米压印光刻制造方法提供了一种快速而经济的解决方案,可以很容易地扩展到各种器件和系统的大规模生产,大大缩短了从实验室原型到商业产品的时间。”

除了新的光学应用的原型制作、生产和开发外,研究团队的制造方法还可用于打印、成像和信息处理。Wang希望这种方法能够帮助维持能源、国防和医疗设备行业对微电子器件的需求。

“我们计划探索如何将该工艺用于发展半导体电子器件。”Wang说,“这项研究初步证明了什么是可行的,我们预计会有更多有趣的事情发生。”

论文信息:

DOI: 10.1002/adfm.202404852