近年来,随着光电产业和微电子技术的迅猛发展,许多行业如航天、航空、机械、轻工和化工等领域都在向集成化和小型化方向发展。这种趋势推动了集成电路的集成度不断提高,功能越来越复杂,封装密度不断增加,而器件的体积却逐渐缩小。在集成电路芯片的制造过程中,晶圆切割是至关重要的一步,其质量直接影响到芯片的最终性能。

随着摩尔定律的推进,半导体晶圆的厚度逐渐减小,导致其脆性增加,使得在切割过程中更容易出现破裂。此外,现代集成电路制造中引入了许多新材料,如低k材料,这些材料虽然能够减少信号延迟,但与传统硅基衬底的附着力较弱,给切割工艺带来了新的挑战。传统的金刚石切割技术在应对这些挑战时显得力不从心,难以满足当前对高质量和高精度的需求。

为了解决这些问题,激光切割技术逐渐兴起,成为一种有效的替代方案。激光切割通过非接触式操作,实现了高精度和高控制力的切割过程,能够有效降低晶圆在切割时的破裂风险,并减少热影响区的大小。这项技术不仅提高了晶圆切割的质量和速度,还在提高生产效率和产品一致性方面表现优异。

此外,激光切割技术的应用范围也在不断扩大,不仅限于半导体领域,还包括医疗器械、光学元件和微机电系统(MEMS)等领域。在这些应用中,激光技术凭借其处理复杂和微小结构的能力,成为精密制造中的重要工具。

本文将重点介绍几种新型激光切割工艺的基本原理及其优缺点,探讨如何通过这些技术提升晶圆切割质量、提高切割速度,并解决切割过程中热影响区过大的问题。随着这些新技术的应用,半导体制造领域将有望实现更高的效率和更好的产品质量,从而推动整个行业的技术进步。

传统金刚石切割技术

传统金刚石切割技术是早期集成电路制造中常用的接触式刀片切割方法,通过高速旋转的金刚石锯片切割晶圆,并使用冷却液来减少热损伤和清除杂质。然而,随着光电和微电子产业的快速发展,现代半导体晶圆制造过程中引入了低介电常数材料(low-k),这些材料与硅衬底的附着力较低,导致传统金刚石切割容易产生崩缺、裂纹、金属层掀起等问题,严重影响切割质量。此外,金刚石切割还存在切割线宽过大、刀片易磨损、冷却液需求大和成本高等缺点。

来源:网络

传统激光划片切割技术

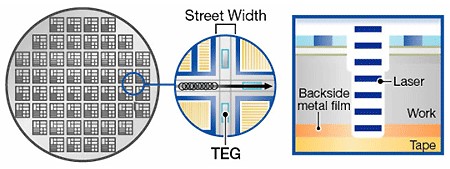

传统的激光划片切割技术是一种非接触式半划工艺,通过专门的光学系统将高能量激光束聚焦在晶圆表面,使被照射区域的材料熔化、气化,从而实现材料的去除和划片。通常情况下,这种技术会在晶圆表面切割出深度为晶圆厚度1/4至1/3的划痕,随后通过裂片工艺将晶圆分割成独立的晶粒。

在激光切割过程中,切割速度和切割质量是关键考虑因素,这包括切割速度、材料溅射重凝、热影响区、裂纹和晶粒强度等。激光波长、脉宽、功率和重复频率等参数的选择对切割效果有显著影响。研究表明,使用短波长、低脉宽、低功率和高重复频率的激光器,可以提高加工速度,并改善晶圆质量和强度,同时减少热影响区。

固体激光器(DPSS)被广泛应用于晶圆激光切割,但由于其波长较长,容易导致较大的热影响,进而降低晶粒的强度和性能。通过调整激光功率和扫描速度,可以优化切割质量,避免因高功率而产生的裂纹和崩边问题。

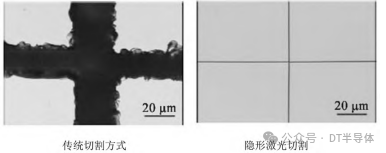

尽管传统激光切割技术相比金刚石切割技术具有速度快、非接触式切割无刀具损耗、晶圆利用率高等优势,但其热效应仍然会导致热影响区过大,从而减少晶圆的有效使用面积,并且可能产生微裂缝,影响芯片性能。此外,激光聚焦光斑的焦深控制难度较大,限制了划片深度的精确控制。为了解决这些问题,激光隐形切割技术应运而生,并在这些方面表现出更好的工艺效果。

来源:网络

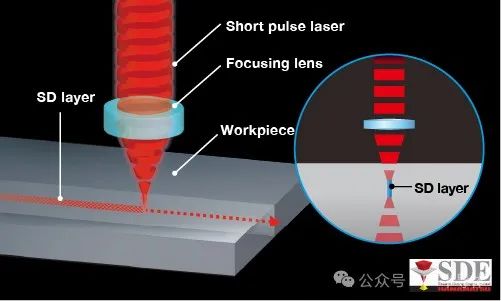

激光隐形切割技术

激光隐形切割技术是为了解决传统激光切割中由于热效应导致的微裂缝问题而发明的,尤其是在芯片制造过程中,传统技术容易因熔化效应造成切缝宽度增加和微裂缝,进而影响芯片性能。日本Hamamatsu Photonics公司开发的激光隐形切割技术通过改变激光的作用方式,有效避免了这些问题。

来源:网络

该技术利用DPSS激光器,激光束通过聚焦透镜穿透晶圆表面,直接聚焦在晶圆内部,形成高位错密度层(SD层),这一微裂缝层促进晶圆的分割。随后通过扩晶工艺将裂缝扩展至晶圆的上下表面,完成切割。与传统的正面激光切割不同,隐形激光切割从晶圆背面进行激光聚焦,避免了正面热损伤的问题,且切割深度可根据晶圆厚度调整,每次扫描的深度大约在25μm至45μm之间。

切割效果受激光波长、功率、频率、速度、光斑重叠率和焦点位置等参数的影响。通常选择波长超过1000nm的激光,以确保激光能穿透晶圆表面并在内部聚焦。实验表明,设置切割速度为300nm/s,频率为80kHz,功率在0.2W至1.8W之间,可以形成理想的SD层而不破坏晶圆表面。光斑重叠率越大,切割线条的直线度和表面光滑度越好。

相比传统技术,隐形激光切割大幅减少了微裂缝,切割线宽几乎为零,提高了单位面积的产量和产品质量。然而,该技术的背面聚焦模式增加了操作难度,使得精确控制成为一大挑战。尽管如此,隐形激光切割仍然展现出其在高效和高质量晶圆切割中的巨大潜力。

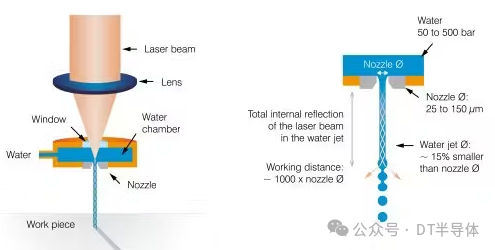

传统的金刚石切割、传统激光切割和隐形激光切割技术都属于热切割范畴,这些技术不可避免地会产生热效应,导致较大的热影响区和严重的热变形。为了减少这些问题,瑞士Synova SA公司开发了一种微水导激光切割技术,这是一种冷切割工艺,具有无热效应、无污染、使用成本低等优势。

微水导激光切割技术通过将高压水流转化为低压微细水射流束(直径约为21μm至85μm),将激光聚焦在喷嘴的出口位置,并通过水柱波导效应将激光传输到晶圆表面,实现材料的切割。由于切割过程中产生的热量会立即被水流冷却,因此这种技术几乎不存在热效应,热影响区极小,同时水流还能带走切割过程中产生的残渣,减少污染。

切割效果受到多种工艺参数的影响,如脉宽、水泵压力、加工距离和单位脉冲能量等。脉宽影响切割的宽度和深度,但过大的脉宽会增加热损伤,降低加工质量。水泵压力过高会导致水流发散,影响激光耦合效应和切割质量。加工距离的选择需要权衡积水引起的能量损失与冷却效果的减弱,而单位脉冲能量则直接影响切割速度和深度,但过高的能量会增加热影响区。

尽管微水导激光切割技术具有诸多优点,但其耦合难度较大,工艺要求精度高,激光波长的选择也受到限制。因此,在实际应用中,需要精确控制工艺参数,以充分发挥其技术优势。

来源:网络

整形激光多焦点切割技术

整形激光切割技术基于光波衍射,利用衍射光学元件将激光沿焦深方向调整为多个焦点,从而提高加工深度。用单个焦点扫描SD层时需要多次调整焦深来实现不同深度的多次扫描,如果采用多焦点切割技术,多个焦点可以同时工作,提高切割效率,而且单焦点多次切割会增加粗糙度,多焦点切割相比而言切割质量更好。研究表明,采用整形技术将激光光斑整形为椭圆形,不仅可以提高切割速度,而且可以得到更加平滑的侧壁表面。

扫码,立即预报名,了解详情

部分激光加工展商推荐

1.上海冷辰科技有限公司

公司介绍:上海冷辰科技有限公司专注于高端水导激光设备的研发与创新。公司凭借卓越的技术团队和深厚的行业经验,成功开发出国内领先的水导激光切割设备,设备可应用于各种硬脆材料切割和开槽,为半导体、航空航天及精密制造等领域提供精密冷加工手段。冷辰科技秉承以客户为中心的理念,通过积极的售后服务,护航客户的创新之路。

主营产品:精密三轴水导激光切割机,可用于高精度、非接触式加工各种材料,如复合材料(CMC、碳纤维)、金刚石、碳化硅、CMC、以及各种陶瓷零件加工。设备加工范围150 x 200 x 100,使用高精度直线驱动方案,具备高精度定位和高动态性。设备加工性能指标对标瑞士进口设备。

2. 广州三义激光科技有限公司

公司介绍:广州三义激光科技有限公司位于广州科学城,是一家专注于超硬材料及新材料激光应用解决方案的高新技术企业,公司与德国、美国等国际著名激光公司及国内科研机构保持常年的技术交流与合作,让公司的研发和产品始终处在激光应用领域的最前沿,我们的设备远销印度、比利时、美国、泰国、巴西、俄罗斯、南非、芬兰、澳大利亚、德国、英国等六十多个国家和地区。

主营产品:红外激光钻石切割设备、绿激光钻石切割设备、冷激光钻石切割设备、钻石 4P 成型激光切割设备、PDC 金刚石复合片激光雕刻机等系列产品,主要用于加工天然钻石、CVD 培育钻石、HPHT 培育钻石、PDC、PCD、石墨烯、碳纤维、碳化硅、氮化镓、玻璃、新型陶瓷等新材料。

官方网站:http://www.sanyilaser.com/sy

3.常州英诺激光科技有限公司

公司介绍:常州英诺激光科技有限公司是英诺激光科技股份有限公司(证券代码:301021)的全资子公司,成立于2011年,注册资金2.1亿元。公司是由江苏省双创人才赵晓杰博士创建的一家集高端激光器研发与生产、激光应用研发、创新激光微加工于一体的国家高新技术企业。秉持“用激光造福人类”的企业使命,公司深耕固体激光器细分领域13年。

主营产品: 宽频谱(从红外到深紫外)宽时域(从纳秒到飞秒)的脉冲固体激光器(包括DPSS纳秒激光器、超快激光器、MOPA纳秒/亚纳秒激光器、激光模组),并提供成套应用解决方案及精密加工服务。

官方网站:https://www.inno-laser.com/

4.西安晟光硅研半导体科技有限公司

公司介绍:晟光硅研是国内第一家完全实现商用化微射流激光先进技术设备的研发/制造企业,已通过数家中国航空航天材料、技术研究院的验证并获得订单,全面进入批量应用前工艺匹配阶段。公司聚焦硬、脆、贵材料的传统加工瓶颈,已拓展覆盖领域包括但不局限于:碳化硅、氮化镓晶体、超宽禁带半导体材料(金刚石/氧化镓)、航空航天特种材料、LTCC碳陶基板、光伏、闪烁晶体等,致力成为硬脆材料加工全国领军者,为中国半导体、航空事业发展插上“硬”翅膀。

主营产品:第三代半导体晶圆材料的滚圆、切片、划片等设备

说明:本文部分素材来自网络公开信息,由作者重新编写,转载请备注来源,本平台发布仅为了传达一种不同视角,不代表对该观点赞同或支持。