修复古董车时,很难找到维修发动机所需的部件,要找到合适的连接器更是难上加难。HGM 汽车电子设备公司借助3D打印技术,使用硅胶40A树脂材料,助力汽车连接器密封件设计。有别于其他制造方式和打印材料,硅胶40A树脂材料不仅具有优异的机械性能和耐化学腐蚀性,并且经济实惠。

HGM 汽车电子设备公司(HGM Automotive Electronics,以下简称HGM Automotive)是一家面向汽车售后市场设计和制造高品质电子系统的专业制造商。

最近,HGM Automotive的研发总监盖伊·卡德威尔(Guy Cardwell)面临着一个棘手的问题:公司经常需要修复古董车,但寻找维修或恢复发动机所需的部件是一个极具挑战的任务。特别是在原厂部件已停产的情况下,要找到合适的连接器和其他电子元件更是难上加难。

在这种情况下,他们将目光转向了3D打印,决定使用该技术进行原型制造和小批量生产,以便在公司内部实现按需制造部件。然而,盖伊所在的汽车行业受到严格监管,需要满足特定要求,如防护等级(IP等级)和耐化学腐蚀性。因此,材料选择至关重要。在汽车连接器密封件中,最常用的材料是软硅胶,但其生产方法受到很大限制。对于小批量生产而言,注射成型的成本过高,而传统的硅胶铸造则耗时过长。

随着硅胶40A树脂(Silicone 40A Resin)的面世,盖伊表示他们终于找到了“理想材料”。作为市场上经济实惠的纯硅胶3D打印材料,它非常适合制造柔韧且耐用的部件。通过严格的化学和机械测试,该材料在成品汽车部件中表现出优异的机械性能和耐化学腐蚀性。该公司参与了这款新材料的测试计划,并决定将其用于原型制造,现目前的主要目标是开始进行成品部件的小批量生产。

硅胶40A树脂很出彩,它与原始供应商提供的原材料非常接近。

——盖伊 HGM Automotive研发总监

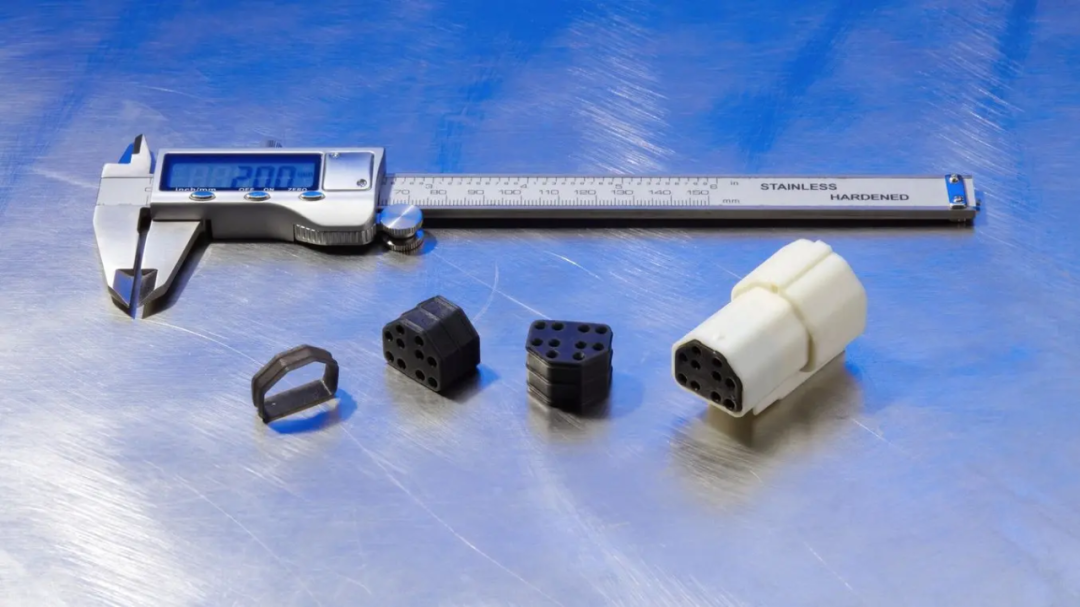

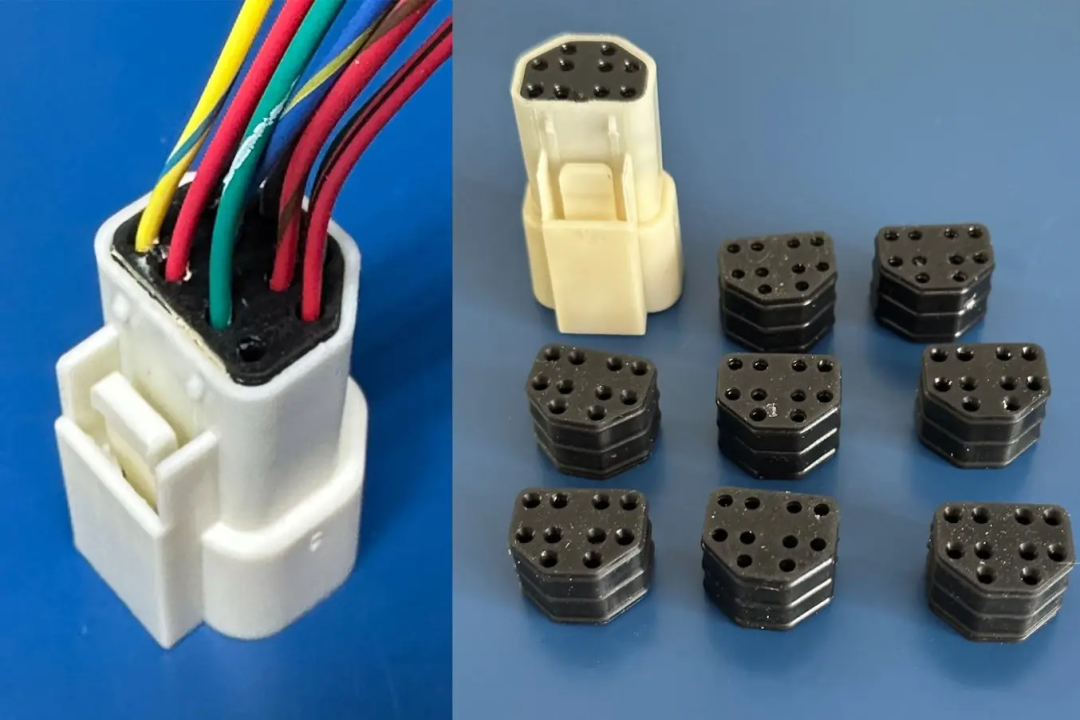

HGM汽车电子设备公司使用硅胶40A树脂借助3D打印技术制作的连接器密封件

攻坚克难:使用硅胶3D打印连接器密封件

基于电子连接器成功生产的基础上,HGM Automotive开始尝试定制密封件。这类密封件在市场上采购难度大,而且现有的组件质量通常较差。开发定制密封件的主要难点在于缺乏合适、柔软的弹性材料。虽然可以制作注射模具,再使用非常柔软的聚氨酯来生产这些部件,但这种生产方式的缺点是费用较高。仅仅制作注射模具的费用就高达6000至1万美元。如果需要制造1万个同类部件,则可以有效均摊成本。但实际情况是,每年仅需要100到1000个部件。此外,一旦注射模具制作完成,就几乎无法再更改设计。对于几何结构复杂的连接器密封件来说,处理起来非常麻烦。因此,盖伊表示:“归根结底还是成本和灵活度的问题。”

另一个选择是使用常规的可浇注硅胶铸造方法,HGM Automotive过去在制造其他部件时采用过这种方法。然而,这个连接器的设计相当特殊、复杂,需容纳九根电线穿过密封件。此外,密封件的孔洞和几何形状也使得模具脱模困难,因此,只有3D 打印技术才能满足其对精细度的高要求。

虽然铸造方式有不同种选择,但对于这种复杂的几何形状,需要非常小心地操作,同时制造过程也相当耗时。因此,与其他所有工艺相比,能够进行批量制造的3D打印技术无疑是理想的解决方案。

——盖伊 HGM Automotive研发总监

确定使用3D技术解决这个难题后,HGM Automotive起初尝试使用 Formlabs 柔软灵活的弹性50A树脂(Elastic 50A Resin) 打印连接器密封件,但这种材料的柔软程度仍无法满足要求。盖伊补充道,由于连接器需进行手工组装,若使用硬度较高的材料(例如聚氨酯)而非硅胶制造密封件,很有可能导致线束制造商为了克服材料造成的影响,在组装连接器时花费两到三倍的时间。

随着硅胶40A树脂的发布,HGM Automotive终于找到了理想的材料,能够在内部实现小批量生产。这种新材料的主要优势在于它与生产材料非常相似,同时应用范围广泛。在HGM Automotive的应用中表现了超卓的性能,尤其在弹性、抗撕裂强度和柔韧性方面。团队还计划将其用于制造连接器密封件以外的其他应用中。

硅胶40A树脂有助于提高设计灵活性,帮助我们实现以前只能使用高成本和耗时长的成型工艺才能制作的设计,从而拓展新的市场,并制造出以往成本较高或结构复杂的产品。与其他3D打印解决方案相比,通过Formlabs SLA 打印机使用硅胶40A树脂,能够打印出质量和耐用性可与硅胶或热塑性聚氨酯成型部件相媲美的柔软连接器密封件。

——盖伊 HGM Automotive研发总监

比较方法 | 使用硅胶40A树脂进行3D打印的优势 |

外包注射成型 | -周转时间缩短90% -成本降低98% |

内部可浇注硅胶铸造 | -实现具有精细特征分辨率的复杂几何结构 -减少人工成本、出错风险和周转时间 -可重复生产生产规模可在10到1000个部件之间调整 |

周转时间 | 成本 | |

外包注射成型 | 3-4周 | -模具制作成本为1万美元 -单件成本为0.5美元 |

使用硅胶40A树脂在内部进行3D 打印 | 25个部件需要 6小时 | 单件成本为1-2美元 |

借助硅胶40A树脂进行3D打印,对于100个连接器密封件的生产量,HGM Automotive将成本降低了98%,将周转时间缩短了90%。

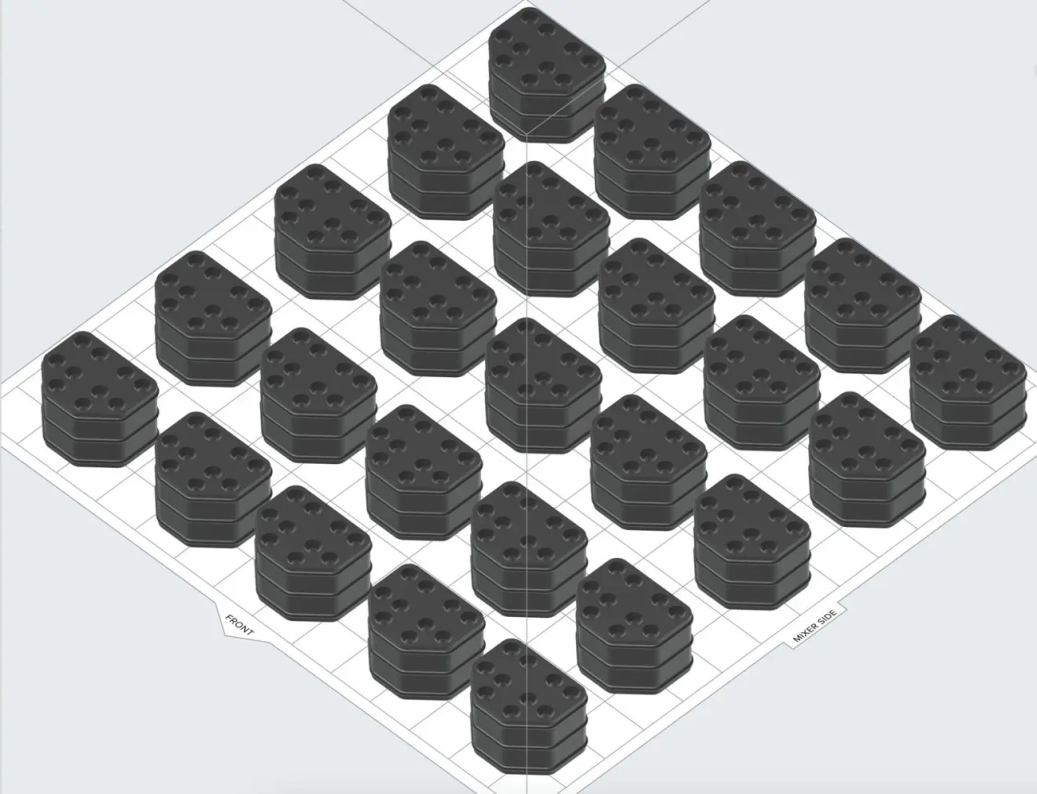

根据PreForm 软件中加载的HGM Automotive连接器密封件的 CAD 文件,其中有九根电线穿过密封件,且密封件厚度约为一厘米。由于其复杂的几何形状和精密的细节,注射成型模具或可浇注硅胶铸造模具难以制造该部件。然而,使用 Form 3+打印25个连接器的时间为4小时30分钟。

3D打印的连接器密封件,并与其外壳和电子元件组装。

满分答卷:耐高温与耐化学腐蚀的双重结合

在汽车应用中,密封件需要在水下1至2或3米(具体取决于应用场景)的深度中保持理想的防水性能。此外,针对所有标准汽车液体(主要是水、油和变速器油),它们还需要具备良好的耐化学腐蚀性。为了评估这些部件的性能,盖伊制作了几个样品部件,并将其置于汽车发动机舱内进行功能性测试。在发动机正常工作的情况下,这些样品在发动机舱内放置超过六周时间,以测试温度和化学腐蚀性对密封件的影响。

盖伊说道:“我们将密封件置于发动机舱内的不同液体中进行热循环测试,包括水中测试、变速器油静态测试以及防冻液测试。” 在经过六周的热循环和各种液体接触测试后,团队对硅胶40A树脂的防水性和耐高温性能十分满意。汽车电子产品的工作温度范围通常在-40°C 至105°C 之间。由于其玻璃化温度 (Tg) 为 -107°C,硅胶40A树脂在-25°C 至125°C 范围内表现出良好的耐高温性,完全满足了团队的耐高温需求。盖伊表示:“我对测试结果的预期是,这种材料的性能应与注射成型硅胶相当。” 而测试结果证实了这一点。硅胶40A树脂材料的特性完全符合他们对成品材料的期望,变成了他们材料库中的理想选择。

“硅胶40A树脂在柔韧性和可加工性方面完全满足了我们的应用需求。截至目前,在团队的测试过程中,硅胶40A树脂的耐化学腐蚀性与原应用中的铸造硅胶或注射成型硅胶不相上下。”

——盖伊 HGM Automotive研发总监

HGM Automotive在汽车发动机却液箱内对使用硅胶40A树脂材料打印的连接器密封件进行现场测试

经过仔细的现场测试,HGM Automotive团队对这种新型纯硅胶树脂非常满意,认为它完全符合他们的需求。他们计划将其应用于连接器密封件的成品生产,预计年产量在500到1000个部件之间。同时,盖伊还在加紧扩展该树脂的应用范围,他补充说:“仅针对连接器,至少有四种产品可以立即采用这种树脂。”

释放潜能:HGM团队创新不断,开拓全新市场

除了使用硅胶40A树脂打印连接器密封件,盖伊团队正在尝试开发不同类型的定制密封件、垫片以及新型高压硅胶绝缘线圈套。

使用硅胶40A树脂进行3D打印制造的火花塞线圈套。

“我清楚地记得,当我向同事们展示一些样品部件时,他们无不惊叹地说:‘哇,你是怎么做到的’,这种材料展现出如此优越的性能,让我们都为之振奋。只有在实际应用后,你才能真正领略到这种材料所蕴含的巨大潜力。连接器仅是一个开始,我们将在更多产品中运用这种材料。我对它的应用前景充满信心。如果你问我明天要如何应用3D打印和硅胶40A树脂这类材料?答案就是:一切皆有可能。”

——盖伊 HGM Automotive研发总监

硅胶40A树脂出众的性能让HGM Automotive能够实现过去只能通过高昂成本且耗时的工艺才能完成的设计,从而帮助他们开拓全新的市场领域。这也正是Formlabs的核心信念,通过精心设计的产品和服务赋能客户,让所有人能够将创意和想法转化为现实,从不太可能变为无限可能。