研究背景

为了促进清洁能源的利用,以电池为动力的电动汽车得到了迅速发展。锂离子电池因其高效的充放电和较长的使用寿命,已成为电动汽车应用最广泛的动态存储系统。高温和不均匀性都可能降低电池的稳定性和使用寿命,甚至引发严重的安全事故。因此,应设计并应用有效的电池热管理系统(BTMS)来散热,并将电池温度控制在期望的工作温度范围20–50◦C,并将温差保持在5◦C以内。

根据冷却介质的不同,常见的BTMS可分为风冷系统、液冷系统、相变冷却系统和热管冷却系统。在所有BTMS中,由于冷却剂连续流入和流出BTMS,液体冷却系统具有良好的散热效果和循环冷却性能。冷板(CP)是液冷中应用最广泛的解决方案之一,其布局和结构都会对冷却效果产生影响。然而,受限于液冷系统的复杂结构及其吸热能力,在大电流和高外部温度等苛刻场景下,电池的温度可能会超过安全极限。相变冷却系统采用高潜热相变材料(PCM),具有存储容量大、结构简单、无需功率等特点。石蜡是一种常见的相变材料,因为它性能稳定,相变温度略低于锂离子电池高效运行的温度上限,但导热系数低,在高热释放下难以及时输出热量。为了提高相变材料的热性能,在制备复合相变材料(CPCM)时加入了一些高导热材料,如石墨烯、泡沫金属和膨胀石墨(EG)。然而,相变材料表面的热交换系数差,无法有效地将吸收的热量传递到外部环境,特别是在苛刻的场景和较长的运行周期下。

集成冷却系统使用可设计的组合,以紧凑的设计实现更好的冷却效率。PCM冷却可以将电池保持在较低的工作温度,但无法及时从BTMS中带走热量。在电池运行期间,液体冷却的加入提供了一种有效的方法,可以将PCM吸收的热量从系统中带走。PCM和液冷的集成已被证明在有效的热管理方面具有潜力,但大多数电池热管理研究是在低放电率和室温下进行的。与常规驾驶操作相比,电池组在爬坡、硬负载和加速等恶劣操作情况下的加热功率会高得多。特别是在极端环境温度下,对BTMS的要求更加严格,以确保电池的正常运行。控制电池模块的温度,提高其在恶劣工况下的温度均匀性,是必要且有意义的。此外,目前在恶劣工作环境下的研究主要集中在单次放电过程中。循环运行过程通常伴随着热量积聚,需要更高效的热管理解决方案。在高环境温度下,确保极端放电条件和稳定的循环运行特性尚未得到有效建立。在高环境温度下,锂离子电池组在高放电率和长运行周期下,以适宜的温度峰值和均匀性稳定运行是一个具有挑战性和紧迫性的问题,迫切需要开发具有相变材料和液冷的新型集成冷却系统。

研究内容

该工作提出了一种基于复合相变材料和两层冷板的鳍片增强混合冷却系统,用于18圆柱形电池组,以确保在40◦C的高温环境温度下高放电过程中的稳定运行和较长的运行周期。在不同的放电过程和较长的运行周期下,对BTMS的热管理效果进行了数值研究。分析并比较了相变材料冷却、液冷和复合相变材料及液冷三种冷却方案。在优选的混合冷却方案的基础上,布置了两层冷板和翅片,并对冷板结构进行了重新设计,以优化系统。然后,讨论了CPCM添加EG与水流量的耦合效应以及充放电策略。

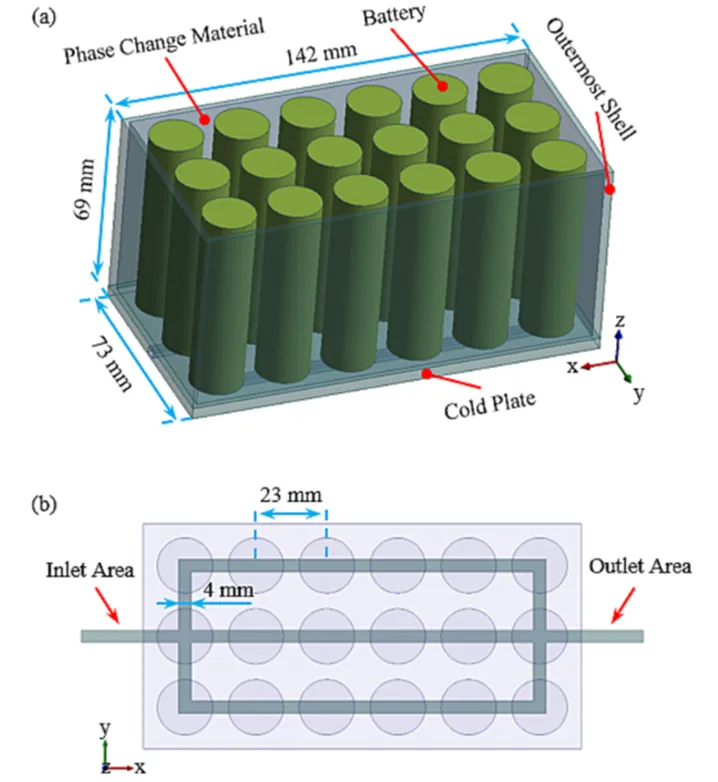

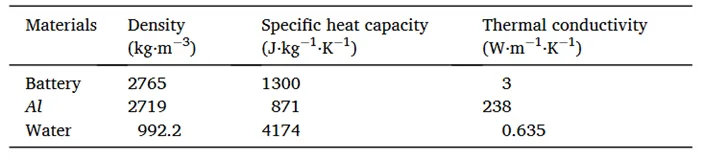

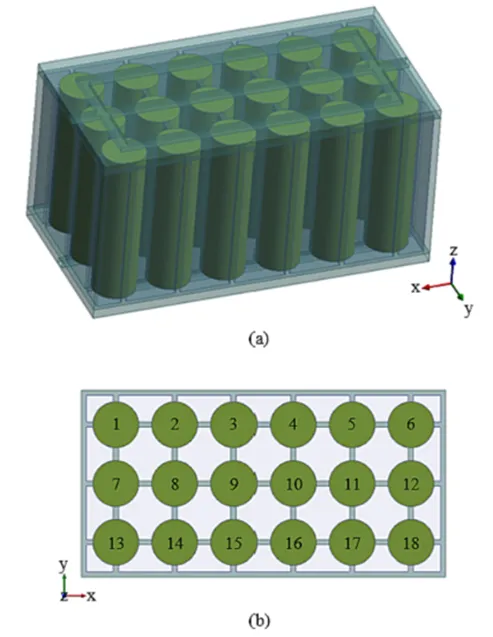

如图1所示,BTMS的整体尺寸为142mm×73mm×69mm。最外层包裹在铝(Al)外壳中,容量为18mAh的18650型锂离子电池(EVE,ICR18650A0675-LF)以6×3配置布置。电池的C倍率,即充电和放电电流相对于其标称容量的测量,最高可达5C。两个相邻的电池相隔23mm,间隙用PCM[28]填充。铝冷板安装在电池模块的末端,直接与电池接触。选用水作为冷却剂,水道的高度和宽度分别为2mm和4mm。表1显示了电池、Al和水的热物理参数。图1(b)显示了初始冷板的结构,称为CP1

图1 (a)BTMS模型图;(b)初冷板的平面结构

表1 材料的热物理参数

电池的最高温度(Tmax)和最大温差(ΔTmax)是衡量电池模块稳定运行的重要参数,合适的冷却方案对于保证BTMS的功效至关重要。因此,研究了在不同放电率和循环操作下的Tmax和ΔTmax。需要注意的是,ΔTmax作为温度均匀性的量度,仅表示所有电池的温度范围。温度的标准差(σ)可以反映每个电池的温度分散程度。σ越小,不同电池之间的温度波动越小、越稳定。因此,该σ用于测量不同电池之间的温度均匀性,可以包括所有单节电池,定义如下:

式中Ti和T分别表示单体电池温度和平均温度。N代表电池总数。

为了削弱基于混合冷却的电池轴向温度不均匀性,在电池周围布置了导热系数高的铝翅片,放置了两层冷板,并结合使用了两者。图2(a)显示了复合材料两层CP和PCM冷却与翅片的3D结构图,图2(b)显示了翅片排列位置和电池序列号。矩形鳍片是在鳍片结构布局设计过程中,在电池的四个方向上选择和布置矩形鳍片的。鳍片与电池高度相同,厚度为2毫米,可以通过铸造制造。鳍片沿纵向穿过整个相变材料区域,与电池直接接触,可有效防止相变材料的严重变形和泄漏。在这种情况下,电池内部产生的热量可以沿着轴向热路径直接传递到冷板,也可以通过侧翅片传递到冷板。研究了蓄电池在40°C和1°C、3°C和5°C放电时的运行过程,比较分析了不同方案的改善效果。冷却水的流速和入口温度保持不变。

图2 混合动力BTMS结构图:(a)鳍片增强复合两层CP和PCM冷却的电池组;(b)翅片的布置位置和电池的序列号

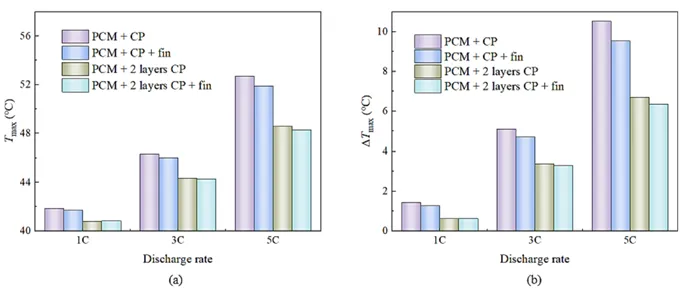

两层CP和鳍片有利于电池产生的热量快速输出。如图3所示,在布置两层CP和鳍片后,Tmax和ΔTmax的降低显著。复合两层CP和PCM冷却的Tmax和ΔTmax在1C放电时的最小值均小于单层CP冷却。与复合单层CP和PCMcooling相比,Tmax和ΔTmax分别降低了1.06◦C和0.81◦C。翅片布置后,PCM区域的导热系数增加。当放电率增加时,PCM的利用率增加,复合两层CP和PCM散热翅片冷却方案提供了最小的Tmax和ΔTmax。与复合单层CP和PCM冷却相比,3C放电时Tmax和ΔTmax分别降低了2.07◦C和1.82◦C。在5C放电时,Tmax和ΔTmax分别降低了4.44◦C和4.17◦C。总而言之,鳍片和两层CP在提高BTMS的温度控制效果和电池温度均匀性方面具有显著的效果。

图3 不同冷却方案的影响:(a)电池在1C、3C和5C放电完成时的Tmax和(b)电池的ΔTmax

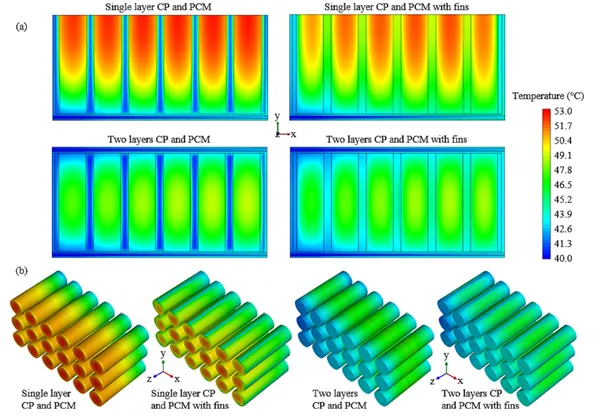

使用两层CP和鳍片后,电池的低温区域减小,如图4所示。由于高导热性,铝翅片内的热量传导非常快。电池与鳍片接触的区域的温度相对较低。鳍片与CP直接接触,热量可以迅速从电池传递到冷板。翅片和两层CP的组合可实现低温和温差。与单层CP冷却相比,两层CP冷却的电池高温区从顶部位置移动到中间位置。如图10所示,由于热导率低,相变区域的不均匀性在PCM区域很明显。电池附近的相变材料发生快速相变并变为液体,导致靠近电池份额的液相变化很大,而在稍远的区域保持固态。布置翅片后,发生相变的面积增大,液相比例变化梯度更均匀。电池附近的液相材料比例减小,稍远的面积增大。布置的鳍片扩大了电池周围的相变面积,增加了内部面积的相变程度,从而提高了相变材料的利用率。相变材料相变范围和效率的增加有利于材料在循环操作过程中的周期性液化和凝固。在苛刻的场景和电池组的长运行周期下,翅片的布置对于热管理是必要的。

图4 5C放电结束时不同冷却方案的温度分布:(a)模块1/2宽度截面;(b)所有电池

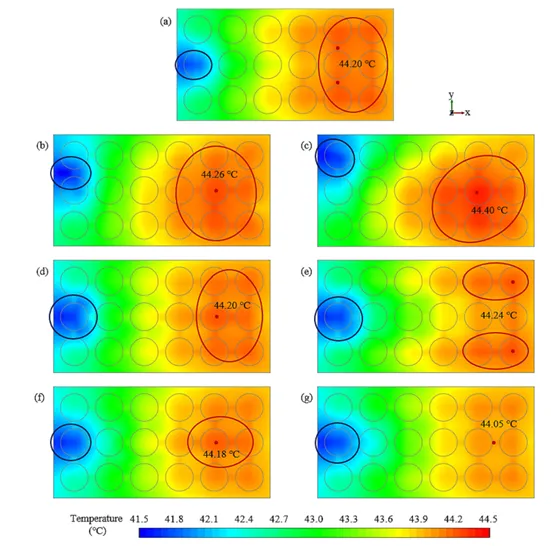

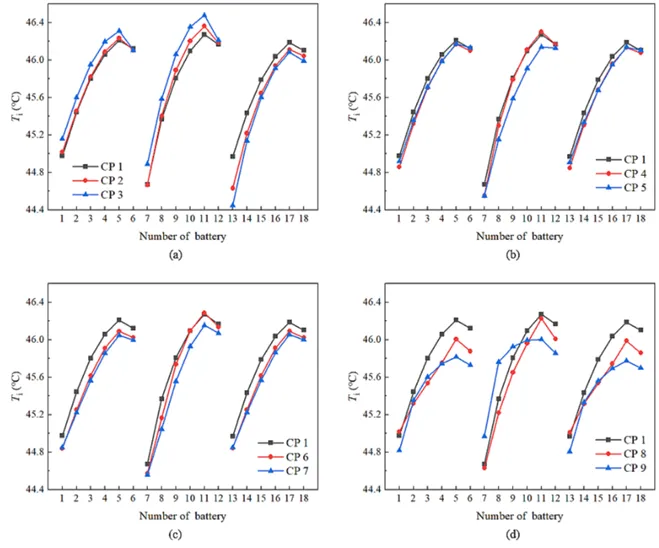

图5显示了5C放电完成时CPs表面与电池接触的温度云图。入口周围有明显的低温区,影响最低温度和温差。对CP1、CP2和CP3进行比较,研究了进出口位置在保持CP两端的进出口效果。CP1入口周围的低温面积最小,温度梯度对称。如图7(a)所示,使用CP1时,电池7的最低温度最低。使用CP2和CP3时,电池13的温度最低,均低于CP1。所有三个冷板的最高温度都在电池11上,CP2和CP3高于CP1。因此,入口和出口的对称布置更有利于不同电池之间的温度均匀性。

图5 不同CP在5C放电完成时的温度分布:(a)CP1;(b)CP2;(c)CP3;(D)CP4;(E)CP5;(f)CP6;(G)CP7

比较了CP1、CP4和CP5,研究了通道数量的影响,并保持了管道尺寸的一致性。水管增大,进水口的热交换面积增大,低温面积也增大。但是,出口附近的高温区已经修复。通道数量的变化对中间排电池7-12的影响更大,因为变化的通道位于中间区域附近。如图7(b)所示,CP1和CP4的最高温度位于电池11上。具有5个通道的CP5的最高温度在电池5上,靠近插座的6个高温电池之间的温度更均匀。因此,增加水通道的数量有助于冷却水回流的温度控制和均匀性。

比较了CP1、CP6和CP7,以研究分级流道的影响,其中水流速率在分级前后保持不变。随着中段通道的阶梯式布置,增加了进风口低温区的深度。但CP的高温面积缩小,温度降低。如图7(c)所示,渐变排列通道对两侧电池的温度影响相同。CP1、CP6和CP7上的最低温度都在电池7上,最高温度在电池11上。与CP1相比,CP6和CP7上的所有其他电池都有不同程度的温度下降,但CP6上的电池11除外。因此,流道的阶梯式布置增强了CP的热管理。

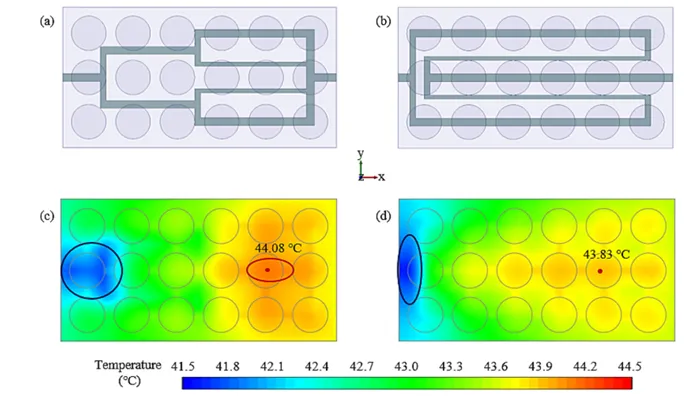

在对流道进出水位置、流道数量和梯度布置的研究分析的基础上,设计了两种不同流道结构的新型冷板。图13(a)和图13(b)显示了两个新的冷板CP8和CP9。主要目的是减少入口周围的低温区域和后程的高温区域,从而优化不同单体电池之间的温度均匀性。CP8的高温区域明显缩小,但入口周围低温区域的深度增加,如图6(c)所示。整体温度和温度均匀性得到了改善。CP9具有逆流布置的水通道,其中入口处的低温冷却水被预热。此外,随着冷却水逆流之间的传热和通道长度的增加,温度分布更加均匀,冷板不再有明显的高温区。图7显示了放电完成时每个电池的平均温度。随着温度的升高和冷却能力的下降,单个电池的温度沿水流方向逐渐升高。但是由于冷却水通道的汇合,出口周围的三个电池的温度略有下降。如图7(d)所示,使用两种新的CP时,温度变化更为缓慢,尤其是CP9。CP9的温度曲线更平滑,电池7的温度高于电池1和电池13,与其他CP不同。CP9对不同单体电池温度均匀性的改善效果优于CP8。然而,距离的增加可能会导致压力损失的增加。

图6 冷板平面结构(a)CP8,(b)CP9;(c)CP8和(d)CP9在5C放电完成时的冷板温度分布

通常,ΔTmax用于测量电池组的温度均匀性,它只考虑所有电池中的最高温度和最低温度。该σ定义用于测量所有单个电池之间的温度均匀性。图15显示了不同CPs下5C放电完成时电池的ΔTmax和σ。CP9下的ΔTmax和σ都是最小的。CP9冷却的ΔTmax比初始冷板降低了0.11◦C,σ从0.48降低到0.37。CP8也有提升效果,σ降低到0.42。此外,CP8和CP9的压降比初始冷板分别增加了180Pa和535Pa。CP8具有更低的压降和泵功率,在实践中应用起来更方便。使用两个新的冷板,太空中所有单个电池之间的温度分布更加均匀。

图7 (a)CP1、CP2和CP3放电完成时各单体电池的平均温度;(b)CP1、CP4和CP5;(c)CP1、CP6和CP7;(D)CP1、CP8和CP9

总结与展望

在40◦C的高环境温度、不同的放电过程和较长的运行周期下,对BTMS的热管理效果进行了数值研究。分析比较了相变材料冷却、液冷和复合相变材料及液冷三种冷却方案。在混合冷却方案的基础上,布置了两层冷板和翅片,并对冷板结构进行了重新设计,以优化系统。探讨了CPCM添加EG与水流量的耦合效应以及充放电策略。获得的结果可以总结如下:

(1)在1C放电倍率下,CP冷却下的Tmax和ΔTmax均有最小值。随着放电率的增加,PCM冷却提供更好的温度均匀性,而混合冷却的温度较低。但混合冷却可以允许有效和及时地将吸收的热量传递到外部环境,这更适合长期循环运行。

(2)CP的触点布置导致电池接触CP的末端形成低温区。混合冷却系统中布置的两层CP和翅片可以减轻沿轴线的温度不均匀性。在5C放电完成时,Tmax和ΔTmax分别降低了4.44◦C和4.17◦C。

(3)每个电池的位置不同,温度也不同。设计的CP8和CP9减轻了由电池分散引起的温度不均匀性。与初始冷板相比,CP9的温度标准差σ降低幅度最大,在5C放电完成时从0.48降低到0.37,ΔTmax降低0.11◦C。设计的CP8将σ降至0.42,压降牺牲更低。

(4)CPCM中适量的EG可以提高BTMS的温度控制性能。当EG的质量分数为12%时,Tmax的最小值为45.85◦C,在5C放电完成时进一步降低2.18◦C。ΔTmax的最小值为16wt%EG,并进一步降低1.79◦C。当EG的质量分数超过6%时,ΔTmax小于5◦C。

(5)混合BTMS采用翅片增强复合两层CP和CPCM冷却,在40◦C的高环境温度和1C、2C和3C的充放电率下连续运行,提供稳定的冷却性能。使用1C的固定充电率可以减少熔化的相变材料的液体部分,从而在循环操作期间提供更低的温度和更好的温度均匀性。在循环3C放电和1C充电期间,Tmax和ΔTmax可分别控制在44.39◦C和2.64◦C以下。