一、前言

永磁同步电机凭借其高效率、高功率密度等优越特性,在新能源汽车领域得到了广泛应用。然而,随着新能源汽车技术的不断迭代升级,对电机的转速范围提出了更高要求,同时成本控制也日趋严格。传统永磁同步电机在定子电流及永磁体退磁等方面存在局限,难以实现更宽广的调速范围。而电励磁同步电机尽管有其应用潜力,但因电刷和滑环装置的低可靠性,难以满足新能源汽车对运行安全性的高标准要求。在此背景下,随着无线电能传输(WPT)技术研究的深入,其不仅在充电领域得到了广泛应用,还逐渐融入了同步电机的励磁装置中,为同步电机的发展提供了新的可能。

二、结构和原理

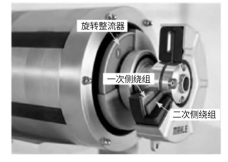

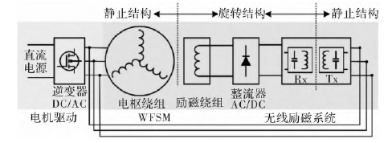

无线励磁同步电机,由电机主体和采用WPT技术的无线励磁装置构成。当前,无线励磁装置主要被应用于绕线式电励磁凸极同步电机,同时也有少量尝试在混合励磁同步电机中使用。WPT技术依据不同的传输原理,可细分为耦合电感式、耦合电容式、磁耦合谐振式、微波辐射式、激光式及超声波式等几种形式。其中,微波辐射式技术的传输距离可达米级至百米级,而激光式与超声波式的传输效率则普遍难以超过50%。鉴于电机气隙距离的限制以及新能源汽车对电机效率和续航里程的严苛要求,当前无线励磁装置的研究主要聚焦于前三种类型,即耦合电感式、耦合电容式及磁耦合谐振式,其基本原理如图示。这三种类型在结构上均包含发射端、接收端、谐振补偿装置以及高频整流装置。

耦合电感式,亦称耦合变压器式,利用线圈间的磁场耦合实现无线电能传输。鉴于旋转变压器存在较大的气隙,导致其工作在松耦合状态下,一次侧绕组因而具有显著的漏感。为防止高频电流通过时漏感引起的压降过大,并提升装置的整体传输效率,通常需要对变压器进行谐振补偿处理。另一方面,耦合电容式技术则依赖于电容板产生的电场来传递能量。尽管受到体积与材料特性的限制,耦合电容的容量往往局限于pF或μF级别,但这导致了等效耦合容抗相当大,进而引发无功功率的过度消耗及电压与电流间显著的相位差。为解决此问题,同样需要采取谐振补偿措施,以提高能量传输效率。

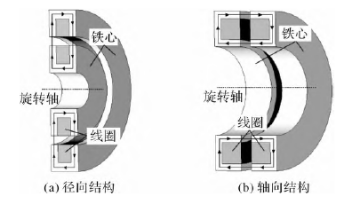

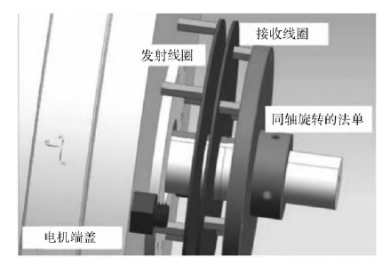

磁耦合谐振式无线电能传输技术,通过强化磁耦合谐振实现,通常需调整发送端与接收端的参数,如串并联电感或电容,以降低无功损耗、提升传输效率并改变传输特性等。谐振补偿方法分单谐振与多谐振两种。单谐振补偿仅在变压器的一侧(一次侧或二次侧)进行电容的串联或并联;而多谐振补偿则同时在变压器两侧实施,包括串联-串联、串联-并联、并联-串联、并联-并联等多种配置,多谐振补偿效果显著优于单谐振补偿。此外,还有诸如串联-串并联、LCL-串联等复合型补偿策略。研究团队已设计出采用串联-串联谐振补偿的无线励磁装置,其传输功率达100W,装置效率约为80%。从能量传递路径划分,无线励磁装置又可分为径向结构与轴向结构,两种结构的示意图如下。径向结构的特点是发送端与接收端沿径向由内至外排列,能量传递方向亦沿此径向进行。轴向结构原理类似。值得注意的是,径向结构因外圈铁心结构的存在,能有效束缚磁力线于铁心内,减少能量泄漏,故传输效率通常高于轴向结构。

三、无线励磁装置的类别

耦合电感式

耦合电感式无线励磁装置的原理相对简洁,易于实现。在理论研究层面,研究重点聚焦于耦合变压器的多元化参数设计,涵盖传输距离、铁心结构及其材料选择、绕组构造与选型,以及耦合系数的优化等。对于车载同步电机,若其转速范围较宽,为确保稳定运行,必须考量转速对耦合变压器传输效率的潜在影响。实验室仿真结果显示,尽管从静止状态过渡到旋转状态时,耦合变压器的激磁电感会有轻微下降,但一旦进入稳定旋转状态,其激磁电感与耦合系数则基本保持恒定,不随转速变化而显著波动。这一现象的根源在于,漏磁主要穿越气隙传播,其路径与旋转状态基本无关。

传输距离是影响耦合变压器传递效率的关键因素。一般而言,传输距离越短,耦合系数越高,从而装置的传递效率也越高。然而,过短的传输距离对加工精度要求极高,并可能危及装置的安全运行。对于励磁功率不超过5kW的电机,其传输距离大多控制在2mm以内;而对于励磁功率超过10kW的电机,耦合变压器的传输距离则可能增加至10-20mm。耦合变压器常采用罐式铁心结构,该结构不仅电磁兼容性好,还具备正对面积大、漏感与分布电容小的优点,有利于制作、安装,且材料成本相对较低。但罐式铁心结构在提升传递效率方面存在局限,特别是在高频运行时,铁心损耗难以有效控制。为克服这一难题,研究人员创新性地结合了U字型锰锌软磁铁氧体与利兹线,设计出了一款传输功率达1070W、传输效率高达91.3%的旋转变压器。

针对耦合变压器的铁心材料选择,当前多数研究机构倾向于采用软磁铁氧体作为研究基准。通过对比软磁铁氧体与纳米晶合金这两种铁心材料对耦合变压器传输特性的影响,研究发现,采用纳米晶合金材料制造的耦合变压器,其传输效率相较于软磁铁氧体材料高出约两个百分点。然而,纳米晶合金材料通常呈现为薄且脆的带材形态,加工成罐式结构存在难度,因此需针对其特性重新设计变压器结构。在轴向耦合变压器的设计中,绕组布局受限于只能采用左右结构;相比之下,径向耦合变压器的绕组设计则更为灵活,既可选择左右结构,也可采用上下结构。

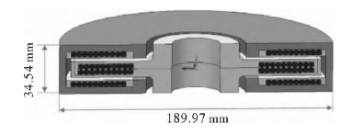

在小功率应用中,PCB绕组因其制作简便、占用空间小且能轻易与整流装置集成于同一块PCB板上而广受欢迎。然而,这种绕组主要适用于轴向耦合变压器结构。对于大功率需求,鉴于耦合变压器在高频下的工作特性,为有效抑制趋肤效应与邻近效应引起的交流铜耗,常采用多股并绕的利兹线。同时,为最大化空间利用率、确保高槽满率并提升传输功率,较小尺寸的扁铜线或铜箔导体也是优选方案。就功率等级而言,目前已知的耦合电感式技术已实现的最大传输功率达到了10.7kW。相较于传统的旋转变压器,这款变压器凭借其创新的定子-转子-定子的三层轴向结构设计,显著增强了传输能力,如图所展示。

此外,研究人员还成功研发了一款最大设计传输功率为5kW的无线励磁装置,实际测试中,该装置达到了约3675W的传输功率,并驱动电机实现了高达6500转/分钟的转速。

为进一步优化系统,研究人员还探索了新型控制策略,旨在减少因引入无线励磁装置而增加的额外硬件设施需求。其中一项创新举措是利用电压源现有的开关谐波直接激励励磁装置的发送端,从而省去了额外的供电电源,实现了系统的精简与高效。马勒公司与采埃孚公司相继将无线励磁同步电机创新性地应用于电动汽车的主驱系统中。马勒电机采用了独特的轴向结构设计,为了优化电磁兼容性,其二次侧绕组被精心布置在远离电机核心的一端,而励磁电流则巧妙地通过电机轴流向整流装置。相比之下,采埃孚电机则选用了径向结构。

目前,耦合电感式无线励磁装置的研究已渐趋成熟,其实现成本相对较低,并已成功实现量产。市场上现有的无线励磁同步电机大多采用此技术。然而,耦合电感式在提升低功率下的传输效率方面仍面临挑战,且其传输效率对传输距离的变化高度敏感。此外,该装置对定位精度有严格要求,需确保一、二次侧线圈中心精确对齐。再者,铁心的使用显著增加了装置的整体重量,这对于励磁装置在旋转状态下的运行构成了不利影响。

耦合电容式

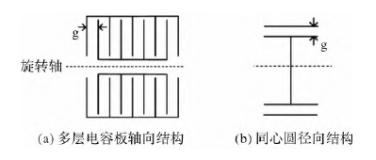

耦合电容式,亦称电场耦合式,其核心部件为平行板电容器,用于构建电场。然而,当电场强度增强至特定水平,易引发空气放电现象,因此该方式更适宜于小功率应用场景。当前研究聚焦于如何提升其传输功率。目前,耦合电容式无线励磁装置主要存在两种结构:一是多层电容板轴向排列的结构,如图所示。这种设计巧妙地将大部分电场约束在极板间隙内,从而省去了金属或其他材料作为电磁屏蔽的需求。二是同心圆径向结构,如图所展示。目前,针对采用此结构的无线励磁装置的研究尚不成熟,仍处于探索阶段。

与耦合电感式技术的成熟成果相比,耦合电容式在传输功率和距离上仍有较大的提升空间。由于电极的必然存在,电容板与电机轴、机壳等部件间会产生无法避免的泄漏电容,进而引发额外的传导损耗和介电损耗。若未采用全包围的金属或特定介质来限制电场,其传递效率将难以获得显著提升。然而,耦合电容式的一个显著优势在于其无需绕组和铁心,因此完全规避了绕组损耗及额外的铁心损耗。此外,耦合电容式的接收端能够轻松地与高频整流装置集成于同一PCB板上,这不仅使整体装置更为紧凑、轻便,还极大地提升了机械完整度,为电机的高速运行创造了有利条件。

磁耦合谐振式

磁耦合谐振式无线电能传输(MCR-WPT)与耦合电感式的主要区别在于能量传递过程中是否发生强磁耦合谐振。MCR-WPT技术要求发射端与接收端的谐振频率必须相同,当系统运行于该频率时,磁场显著增强,极大地促进了能量的远距离高效传输。此外,MCR-WPT的励磁装置还具备高传输效率和良好的通障性等优势,因此,其在电机中的应用已成为当前研究的热点。

磁耦合谐振式在理论研究上的重点与耦合电感式存在诸多相似之处,涵盖传输距离、绕组选型与设计、以及铁心设计等方面。此外,磁耦合谐振式还需特别关注谐振频率的恰当选择,这一频率需与高频逆变器的频率相匹配,具体取决于所采用的功率半导体器件。研究人员利用PCB螺旋线圈成功研发出一款谐振频率为1MHz的轴向无线励磁装置。该装置创新性地采用GaN器件作为功率开关管,此举有效降低了损耗并提升了整体效率,如图所示。

还有研究将三次谐波励磁的运行机理创新性地应用于磁耦合谐振式励磁装置中。研究人员通过调制电枢电流,产生高频分量,这些高频分量随后被转子上的接收绕组通过谐振耦合捕获,转化为磁场能量,并经过整流后为励磁绕组供电。此装置设计紧凑,高度集成,无需额外电源及发送端设备。然而,转子接收绕组的设置占用了电机内部空间,导致励磁绕组的空间受限,进而使得励磁绕组的电流密度增加,加剧了转子的能量损耗。与耦合电感式装置相似,磁耦合谐振式装置对发射端与接收端的安装位置精度有着极高的要求。一旦安装位置偏离预设范围,装置的传输效率将显著下降,这对零部件的加工精度及装配过程的准确性提出了更为严苛的标准。

四、未来发展与挑战

无线励磁同步电机具有高可靠性、免维护、成本低、易调节磁场等显著优点,但相较于永磁电机,无线励磁同步电机存在其独特的复杂性与诸多挑战。

首先,无论采用何种类型的无线励磁同步电机,均需附加独立电源、整流装置及谐振补偿装置等,这不可避免地增加了电机的轴向长度,降低了整体功率密度,并导致电机在新能源汽车中占用更多空间。其次,无线励磁同步电机在设计时需充分考虑励磁装置结构的复杂性和安全性。各部件需精密配合,同时旋转部件的强度及散热问题亦不容忽视,这要求电磁设计、机械设计与热设计的高度融合,进而提高了电机的设计与制造难度,使制造流程更为繁琐。最后,电磁屏蔽问题同样重要。无线励磁同步电机运行时,励磁装置的漏磁场可能对其他电子元件产生难以预料的干扰。因此,如何确保电磁兼容性成为无线励磁同步电机设计的另一关键挑战。

END

EVH原创文章

1.氮化镓GaN和碳化硅Sic在电驱动未来之争?

2.新能源商用车高电压1200V 平台需求爆发?

3.【电机控制】IGBT开关频率和最大电流对扭矩影响分析

4.特斯拉Model S plaid超高速电机23308转匹配碳纤维转子可行性探讨?

5.2023年度三合一电驱动生产管控技术探讨

欢迎扫码关注我们 ● 电动车千人会 ● | 扫码关注智能汽车 ●EVH1000智能汽车● |

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜

👇👇👇点击“阅读原文”,报名参加“EVH2024第七届全球新能源动力总成年会”!