凡与车相关,必有车规级。车规级究竟有什么奇特之处?

如今汽车电子产品价格飞涨,其原因不外乎“车规级”,但人人都在说的车规级究竟是什么?

车规级,顾名思义它是一种汽车标准,符合各个国家立法的关于汽车标准的法规,各国的标准有所不同。例如,在美国,汽车导航需要AECQ认证。以汽车导航为例,首先需要高性能处理器。车规级控制单元专门处理CAN总线信息和控制逻辑,以确保系统的可靠运行。然后是高清音频和视频硬件的解码,音频和视频文件的解码,以及前后座椅声场以及左右平衡位置的调整。同时,它必须与原始汽车的CAN总线协议和原始汽车的线束兼容,匹配原始汽车的协议,支持原始汽车的方向盘控制,并正常显示车辆行驶的信息。当然,也需要快速定位和导航,以支持陀螺仪功能的安装。EMC电磁兼容性能要达标等。

综上所述,车规级实际上是一套硬件上的规格标准,车规级是在工业级上的扩展。符合以上标准的,可以称为车规级。车规级汽车电子元件的高标准要求更能满足汽车行业的需求。

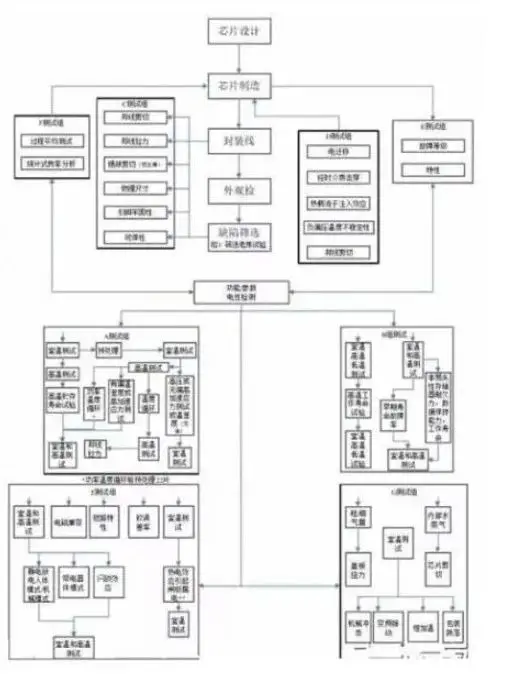

车规级的标准是AEC-Q系列标准。AEC-Q100适用于芯片,AEC-Q101适用于分立半导体器件,AEC-Q102适用于分立光电子器件,AEC-Q103适用于MEMS器件,AEC-Q104适用于多芯片模组,AEC-Q200适用于无源元件。

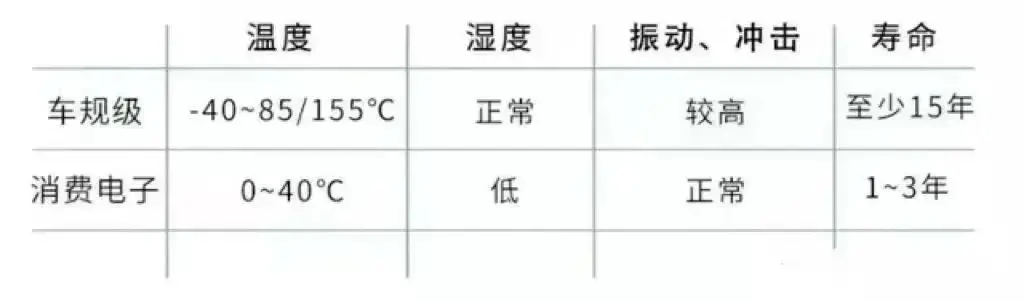

通俗来讲,车规级电子元件按照应用场景,通常可以分为消费级、工业级、车规级和军工级四个等级,其要求依次为军工>车规>工业>消费。

汽车电子元件对外部工作环境,如温度、湿度、发霉、粉尘、水及有害气体侵蚀等的要求,根据不同安装位置等有不同需求,但一般都大于消费级。

以瑞萨车规级芯片的要求为例:要求芯片能够在环境温度-40℃~75℃,湿度95%,15~25KV的静电环境下能够正常工作,并且还要要求有20年的保质期,保质期内不许坏,产品不良率在100万分之一以下,几乎为0。

除环境外,汽车电子在可靠性和一致性上的要求一般也大于工业级。

其测试条件比消费级、工业级电子元器件更加规范严苛,苛刻的车规级标准可以确保由大量的ECU和上万个电子元器件构成的汽车在使用过程具有长生命周期和高可靠性。

可靠性:在规定条件下工作不犯错的能力。

汽车设计寿命都在 15 年左右,远大于消费电子产品寿命要求,目前车辆的电气化程度已经非常高了,特别是电动汽车的各个控制系统,都配置了很多的ECU装置,每个装置里面又由很多的电子元器件组成。为保证车辆整车达到相当的高可靠性,对控制系统组成的每一个部分要求都是是非常高的。

一致性:零件保持一致。

对于组成复杂的汽车产品来说,低可靠性、一致性差的元件无疑意味着巨大的安全隐患,因此经常用PPM(百万分之一)来描述汽车零部件的要求。

现在的汽车都是大规模生产方式,厂家一款定型车辆一年可以生产数十万辆,所以就对产品质量的一致性要求非常高,对于零部件组成复杂的汽车产品来说,使用一致性差的电子元器件将会导致整车出现安全隐患。

再来看几点其它的需求。

制造工艺

汽车产品制造工艺的要求,虽然汽车的零件也在不断的向小型化和轻量化发展,但相对消费产品来说,在体积和功耗上还相对可以放松,一般使用的封装较大,以保证有足够的机械强度并符合主要的汽车供应商的制造工艺。

产品生命周期

虽然近些年,汽车产品不断的降价,但汽车还是一个耐用的大件商品,必须要保持相当长的时间的售后配件的供应能力。同时开发一个汽车零件需要投入大量的验证工作,更换元件带来的验证工作也是巨大的,所以也整车制造企业和零部件供应商也需要维持较长时间的稳定供货。

这样看来,满足汽车产品要求的确复杂,而且以上的要求是针对汽车零件的(对于电子元件来说就是系统了),如何去转换成电子元件的要求就变得很困难,为解决这个问题就自然有一些规范标准出现,比较得到公认的就是AEC 的标准:

AEC Q100 针对有源(Active Device)元件的要求

AEC Q200 针对无源(Possive Device)元件的要求

任何选择都有双面性,要求比军工级高,但成本要比其低,这就增加了车规级产品的设计难度。首当其冲的困难是车规级开发验证花费大、门槛高。其次因零件复杂度造成的选型困难往往导致要放弃一些集成度高的方案。最后车规级芯片制作周期非常长,大量验证工作会影响产品上市速度。芯片厂家大多选择在消费电子市场成熟后才将产品应用到汽车市场上。

车规级芯片要求已经如此之高,应用于新能源汽车的车载电源及充电桩功率器件更甚。

猜想很多人还会说,还有许多的整车厂的企业标准。其实一些整车厂确实是有相关的一般可靠性要求的标准,但它考核的是一个完整的汽车组件(由电子元件构成的系统),而非直接针对组成这些组件的电子元件的要求(电阻,电容,三极管,芯片等),虽然它的要求是可以用来参考对下级元件的选型,但作为电子元件测试等来说还是非常的不合适的。

车规的验证

车厂的工作中,难免会使用到一些没有 AEC Q100/200 认证的电子元件,很多车厂的人员都会希望进行一些可靠性验证,来验证它是否满足车规要求。

个人认为这种方法并不太有效,因为这些测试都只能是必要不充分测试。只能用于否定该器件的可用性,而不能确定其可以使用。

原因很简单,样本数量太少测试的项目并不充分。对于半导体这种大批量制造的元件,通过少量的样本的测试来确定其可靠性,个人认为是非常的不靠谱的,这里我们也可以来看看 AEC Q100 进行的主要认证测试项目,也就可以看出差别。

哪个标准要求高?

车规和工规,谁的要求高。普遍的认为标准的高低顺序是军工> 汽车 >工业> 消费电子。但个人却不能完全接受这个顺序。工业是个很宽的范围,也遇到的环境和可靠性需要也是差异巨大的。可以想象得到比如一个大型工业设备的可靠性要求绝对不会比汽车要求低。(比如一个大型电厂的关键设备),而同时环境的苛刻度也可能会远超汽车的要求,并不能简单的说工规要求就比汽车低。

使用车规零件的坏处

任何选择都不可能只有好处没有坏处,使用车规电子元件有什么坏处呢?首先就是贵,体系要求高,开发验证花费大,产量低导致成本高出消费电子一大截。相对较高的门槛也使得存在较多的销售溢价。

其次的坏处就是选型困难。玩电子的人都知道发展到今天,电子元件相当的丰富,做相同功能的产品可以有多种方案,复杂度可能差异巨大,但有时为达到车规的要求,不得不放弃一些集成度高的方案。

还有一个比较明显的坏处就是某些产品技术落后,大量的验证工作影响到了新产品的上市速度,同时,芯片厂家一般的投放策略也是希望在消费电子市场上成熟后,才将该产品应用在到汽车市场上。比如在 2013 年小编在开发的一款产品使用的 ARM Cortex A9 的处理器,当时在汽车市场已经基本上是最好的产品了,但消费市场上 ARM Cortex A57 的处理器并不稀奇。

使用非车规的电子元件在车上到底有多大的风险

这个问题真是比较复杂,得从多个方面来判断:

1. 仅仅是没有得到相关的认证,但其实产品的性能和可靠性是满足要求的,并且也得到过大量的应用验证。如果属于这种情况风险相对较小。

2. 这点是很重要的一点,就是元件和系统的关系。系统的性能和可靠性是由下一级的电子元件来构成的,所以在同样的设计下,使用非车规的元件产品肯定要差。但好的设计,可以降低元件的性能要求,一个保护措施设计完善并能做到元件失效对系统影响轻微设计,就有可能使用非车规元件做出更好的产品。

由于当前技术工艺限制的影响,不是每种需要用在汽车上的电子元件都可以达到所谓的车规要求。但为了实现汽车上的某些功能,就必须要用到这些元件。这种情况可以分为两类:

a. 该功能的安全要求高,不能接受偏差

例子:紧急呼叫的 E-CALL 功能,为保证该功能,需要给设备安装上后备电池。而该功能是涉及到生命安全的,按照某些公司的 ASILI(ISO26262)评级,要求达到 B 级。

而我们知道电池要做到 -40 度时保持高性能是很困难的。所以有公司的解决方案就是在电池上包上加热电阻丝,在低温时加热它来保证性能,此时用单个元件的标准来看不合格,但作为零件总成,就可以满足车厂的标准要求。这也可以看出整车厂的企业标准和元器件标准之间的关系。

b. 该功能一般不涉及安全,可以考虑接受偏差

如娱乐系统的液晶屏。在低温时可能显示的响应和光学性能都会下降。但这种情况会被打部分工程人员接受下来。

3. 一些「胆大」心不细的人,出于某些想法,如降低成本,或者可以获得更好的性能,并仅想通过小数量的样本,在较短时间来进行验证其性能和可靠性,这种情况我只能说以后的事情靠人品了,谁都不清楚会发生什么。

来源:智能车产业库