点击上方蓝字关注我们吧

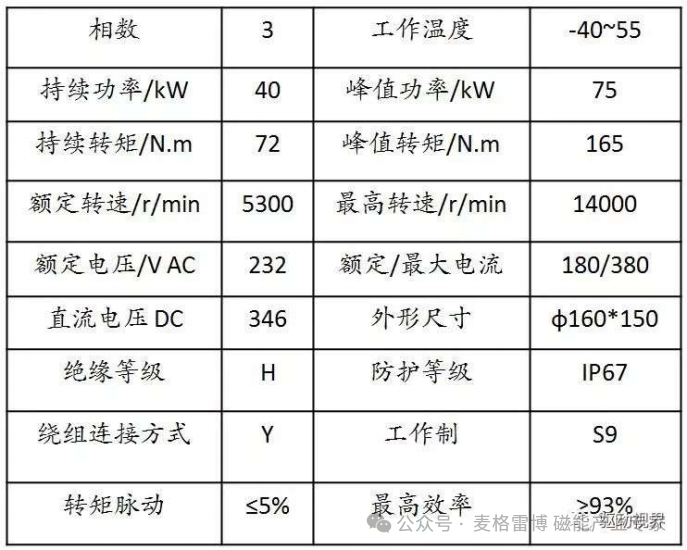

对标业内某款优秀永磁同步电机的性能参数及外形尺寸,进行电机模拟仿真设计,期待通过学习先进产品提高自身业务能力。

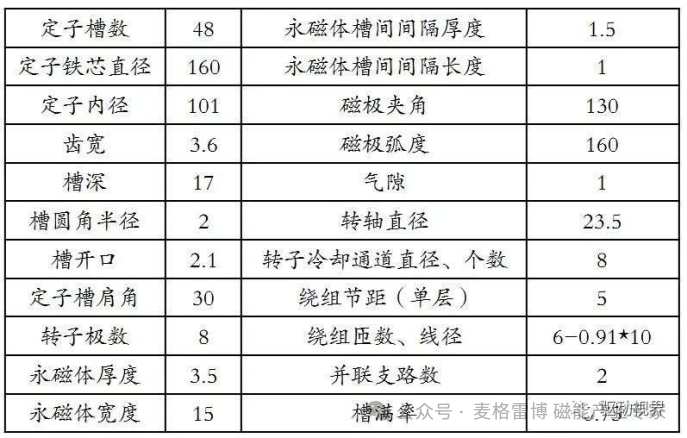

电机参数如下表所示,根据此技术要求设计永磁同步电机,电机台架测试电动和馈电最高效率均为93%,峰值转矩为165N.m,最高转速14000rpm,给出电机定子铁芯外径为p160mm,轴向尺寸150mm,径向留出p160~p186mm的余量为设计机壳与冷却系统。

设计要求中,规定转矩脉动≤5%,最高效率293%,采用H级绝缘(绝缘系统温度限值为180℃)。

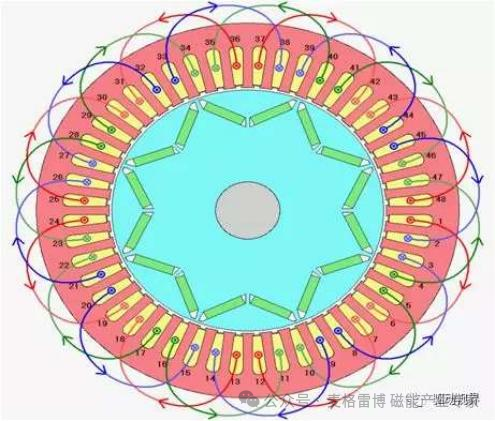

2.1 48槽8极V型转子

槽极配合对振动噪声影响很大,目前国内主流电机均为48槽8极,72槽12极,极数越高,电机铁损越大。

2.2 转子斜极

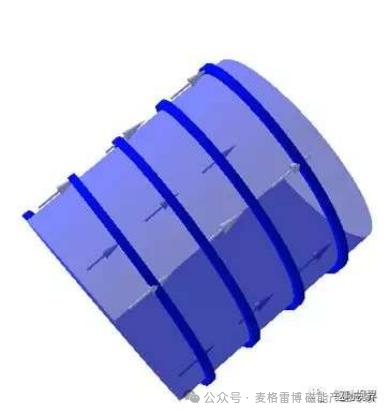

斜极为常用的改善电机转矩脉动技术手段,考虑定子斜槽工艺不便问题,采取转子分段斜极方式控制转矩脉动。

2.3 单层布线

用单层绕组可以减少层间绝缘,提高槽满率,相比双层绕组,下线工艺简单。

2.4 螺旋水冷

螺旋式水路平滑,水流阻力损失小,不会出现因进出水口两侧温差梯度造成三相绕组温度不一致现象。

2.5 低阻值

电机损耗铜耗占比高,高损耗使得电机效率降低,温升过高,采用小电阻值可以提高电机效率与降低温升。

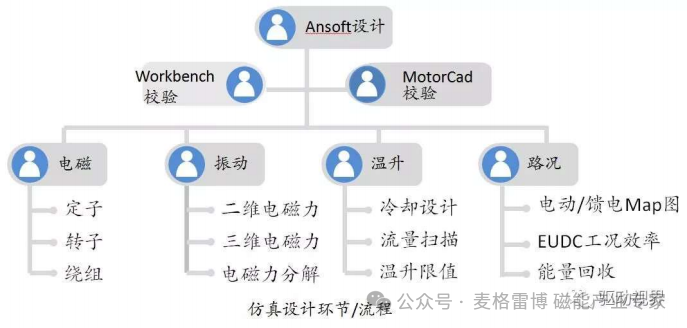

本设计利用Ansoft软件仿真完成,同时利用Motorcad对仿真结果进行电磁校验,利用workbench校验电机转子在低速大转矩与高速离心力下的受力情况,利用Matlab对电机电磁激振力进行分解,同时对冷却温升、EUDC循环工况下仿真,在满足技术要求前提下,给出电机电磁参数。

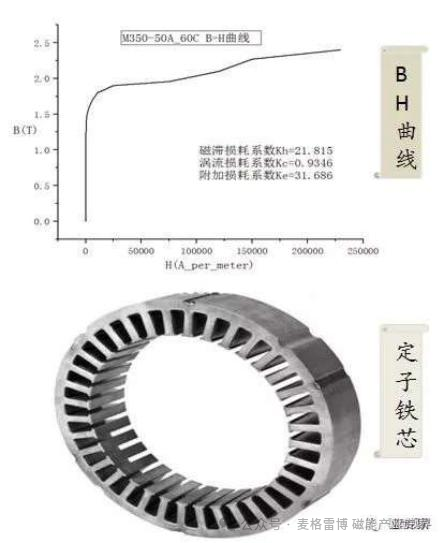

4.1 定转子冲片

材料选用M330-35A-60C型硅钢片,厚度0.35mm。B-H曲线的膝点在1.7T左右,后续电机设计时,可根据曲线来确定额定点定子齿部、轭部磁密量值。

所选硅钢片的B-H曲线如右图所示,其中磁滞损耗、涡流损耗为电机铁耗的主要组成部分。

高速电机供电频率在几百赫兹,随着频率的提高,铁心损耗会迅速增加,铁心损耗占高速电机总损耗的比重增大,所以不能采用50Hz供电的普通电机的磁性材料,而应选用高导磁,低损耗的薄片磁性材料。

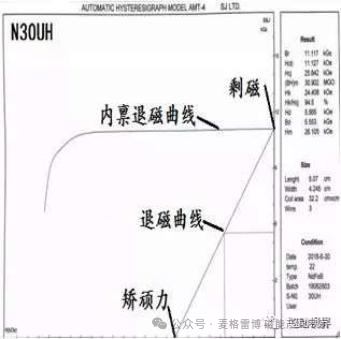

4.2 磁钢

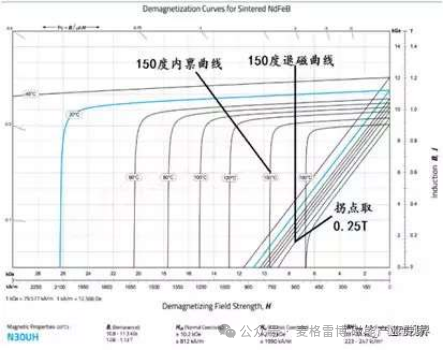

材料选用N30UH型永磁材料钕铁硼,最高工作温度为180度。剩磁为1.08T(10. 8KGs),矫顽力804KA/m。

▲磁钢退磁曲线

▲磁钢实物图

4.3 绕组

绕组采用散线式,因电机会在宽频率内调速,需使用变频漆包线防止高频下出现电晕情况。

▲定子实物图

5.1 结构数据

表中所列结构数据满足技术要求中的性能指标。为方便满足绕组下线,控制槽满率不超过75%。

为减少漏磁与降低转矩脉动,需要对定子槽型、绕组、转子等相关数据进行参数化分析,优化电机方案。

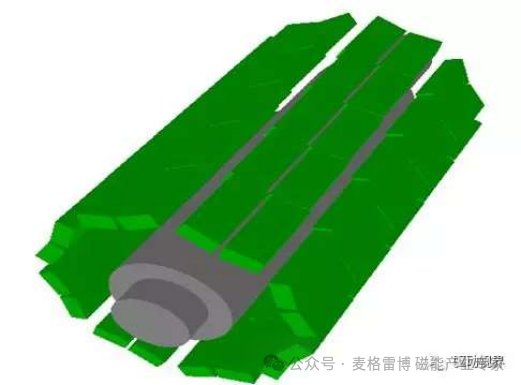

永磁体采用平型充磁,转子磁钢分5段斜一个槽7.5deg(360/48)。斜极可以大幅降低转矩脉动,目前,几乎所有永磁驱动电机均采取斜极/斜槽路线。

▲斜极模型

单元电机模型,永磁体的充磁方向沿着厚度方向。定子磁场透过气隙与转子永磁体作用,产生力矩。为提高转子动态响应能力与方便散热,转子侧开有圆孔。

▲FEA模型

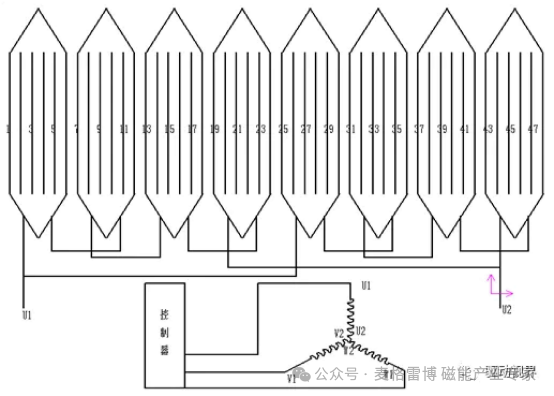

5.2 绕组数据

绕组跨距为5的单层同心或链式分布绕组,单层绕组下线方便,槽满率高,线圈在定子侧成均匀分布,每槽中的线圈线径、匝数完全一样。

▲绕组布线

绕组跨距为5,并联支路数2,绕组成120度电角度差分布,额定点频率f=353.3Hz,绕组绕制成与转子匹配数量的极对数,三套绕组完全对称,绕组接法为Y接。

▲绕组电路

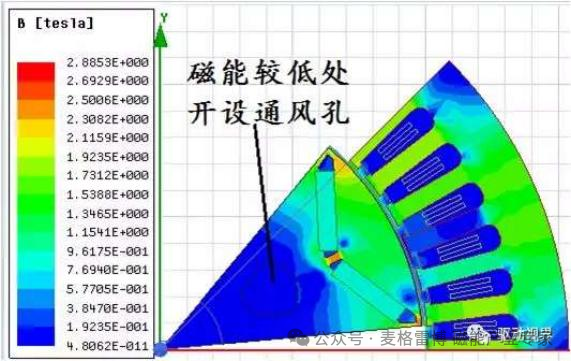

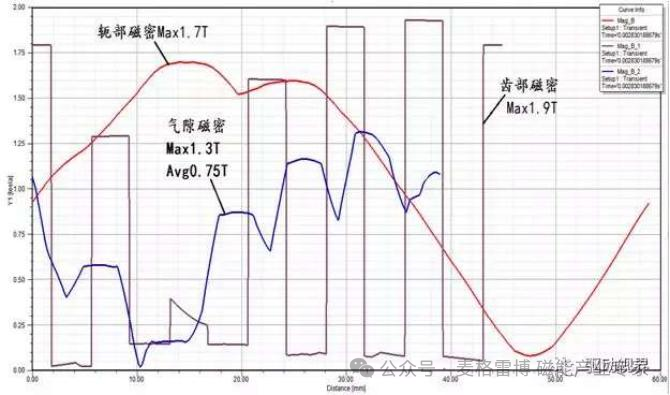

5.3 磁密

在磁能较低处开通风、减重孔,在每对磁极中心处的磁能较低,开通风孔较合适。开孔还可以提高转子动态响应能力。

▲磁能分布(额定点)

PM电机的气隙、定子齿部、定子轭部磁密关系电机性能,额定点齿部、轭部、气隙磁密仿真值分别为1.9T、1.7T、0.75T。

▲磁密分布

6.1 转矩

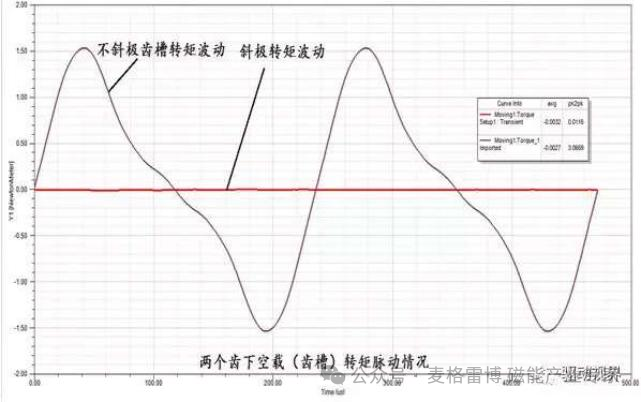

斜极与不斜极齿槽转矩脉动分别0.01N.m与3.06N.m,齿槽转矩限制小于0.1%,削弱齿槽转矩有利于电机平稳运行。

▲齿槽转矩

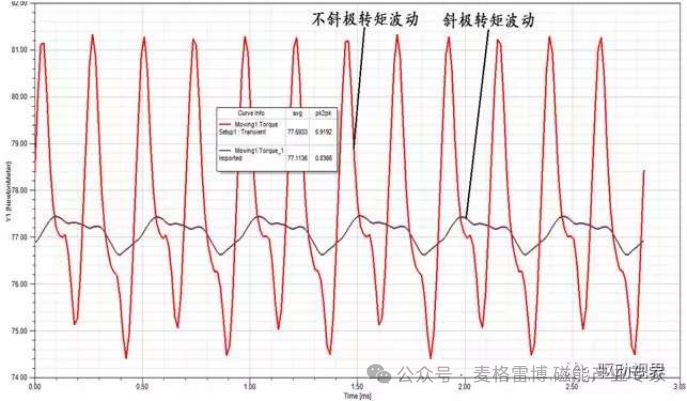

斜极与不斜极纹波转矩脉动分别6.92N.m与0.83N.m,斜极可以有效降低转矩脉动,斜极后转矩脉动为1.07%<5%的设计目标。

▲纹波转矩

6.2 反电动势与磁链

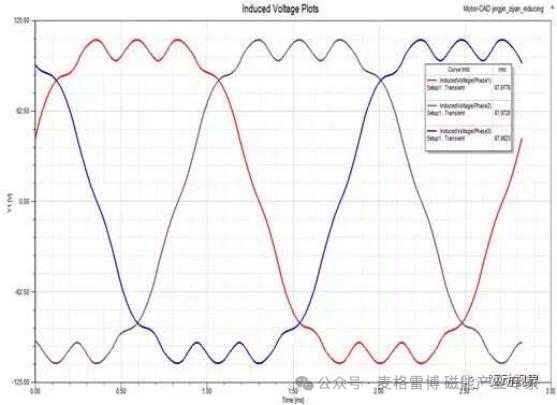

反电动势作为电机参数的重要指标,直接影响电机的弱磁点。电机在额定转速下的反电动势RMS值为150V。

▲相反电动势

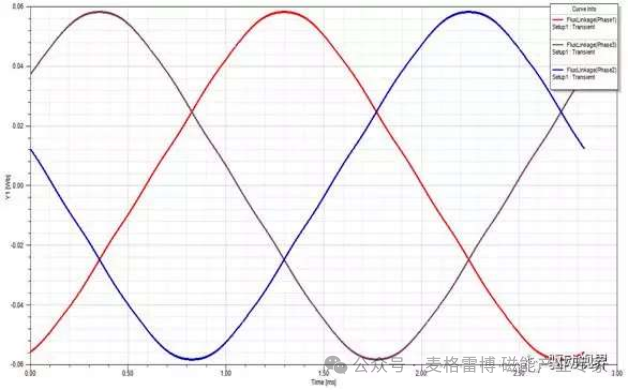

磁链同样为电机的重要参数,通过磁链,可以得到三相电感,进一步地得到交直轴电感。

▲三相磁链

6.3 效率与峰值能力

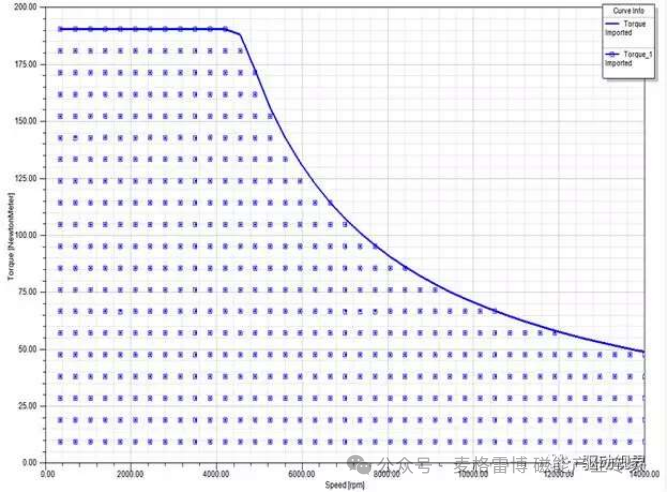

电机的峰值能力如下图所示,在14000rpm转速下可以输出50N.m转矩,最大转矩190N.m。

▲峰值能力

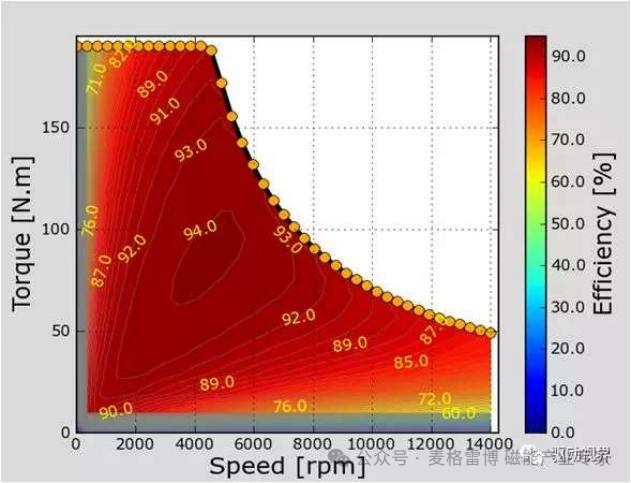

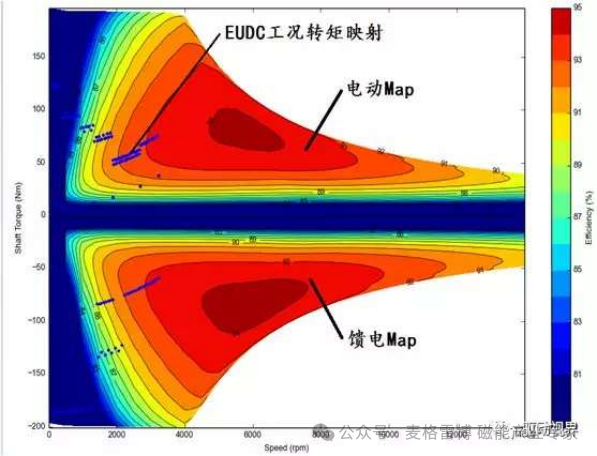

在峰值电流为380A下,电机效率MAP图分布情况,最高效率93%。并且效率>80%占比较高。

▲效率Map图

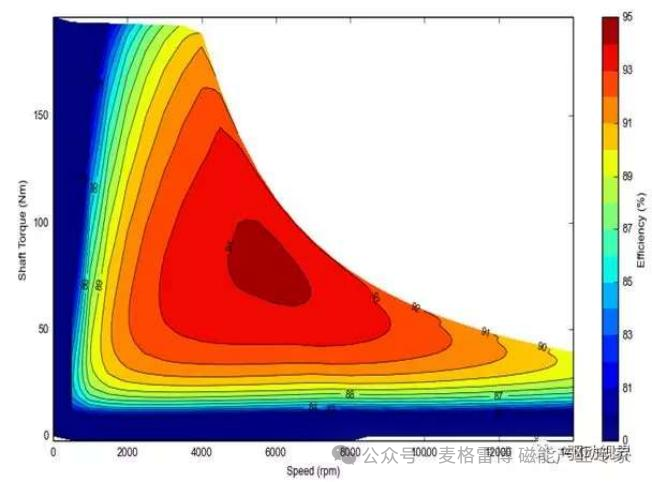

6.4 效率对比校核

在峰值电流为380A下,电机效率MAP图分布情况对比(利用Ansoft与Motorcad仿真结果),从两个仿真软件对比观察,电机峰值能力基本吻合,最大输出转矩都在190N.m左右,且峰值持续转矩拐点均在4000rpm附近。

▲Ansoft仿真结果

▲vMotorcad仿真结果

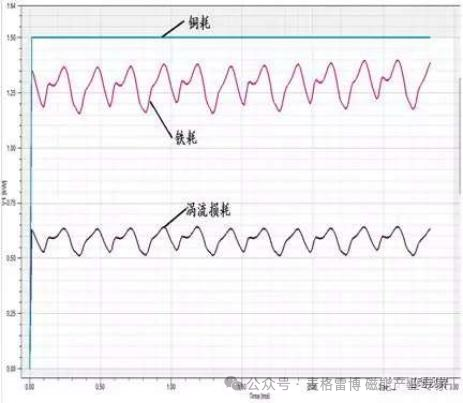

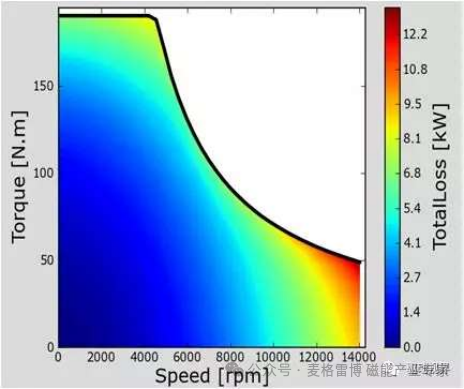

6.5 损耗分析

电机在不同工况点运行的损耗不同,主要包括铜耗、铁耗、涡流、以及机械损耗,下图为铁耗与总损耗Map图,铜耗可根据电流与电阻自行计算。

▲额定点损耗

▲铁耗Map

▲总损耗Map

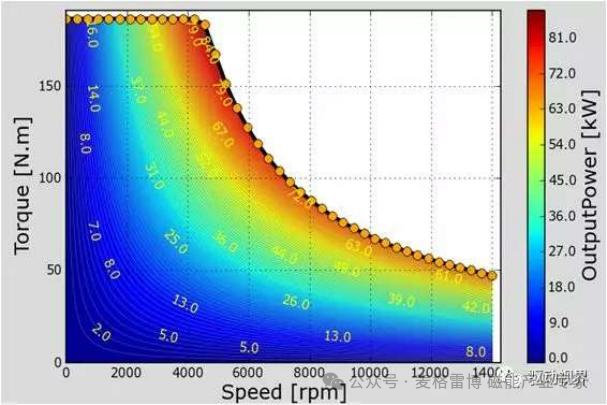

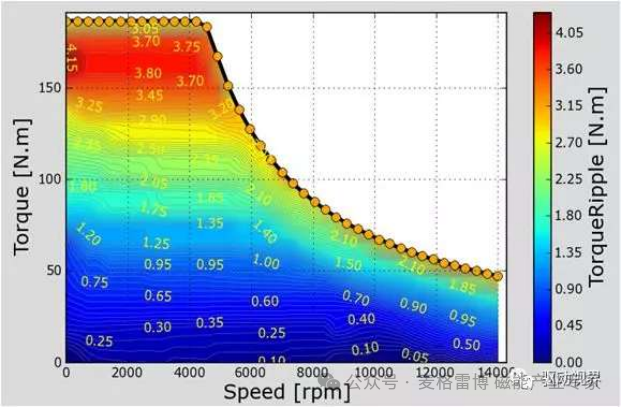

6.6 功率、转矩脉动

电机在全频(0~14000rpm)范围内运行时,可输出最大功率为85kw@4000rpm,在特性曲线拐点附近输出最大值,同时,全频范围内的转矩脉动也是考察重点,在采用转子斜极下,可有效降低电机转矩脉动情况,在最大转矩180N.m时,转矩脉动约为3.5N.m,占比2%。

▲功率

▲转矩脉动Map

6.7 交直轴电流

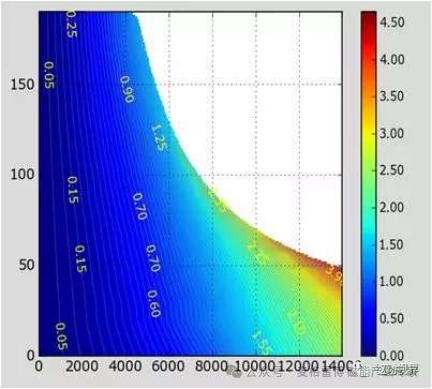

在采用MTPA控制算法下,电机的交直轴电流Id,Iq,角度Y量值分布情况,不同转矩、转速下,控制器输出对应的电流及角度值。由于磁路饱和的影响,在高转矩、大电流时,磁路出现饱和,电感值会随着这电流的变化而变化。

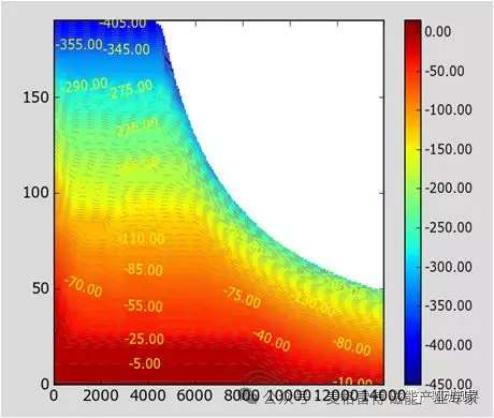

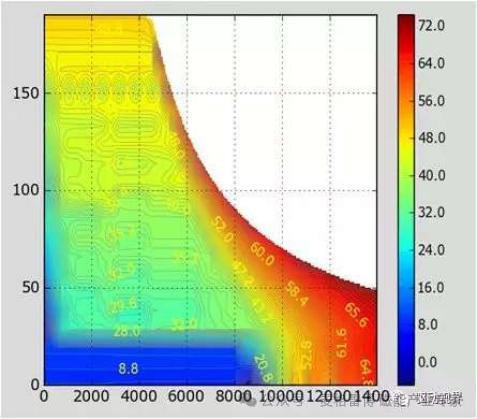

▲直轴Id

▲交轴1q

▲控制角度Y

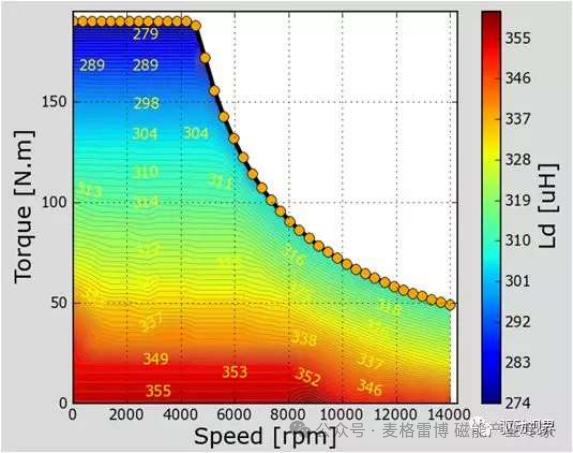

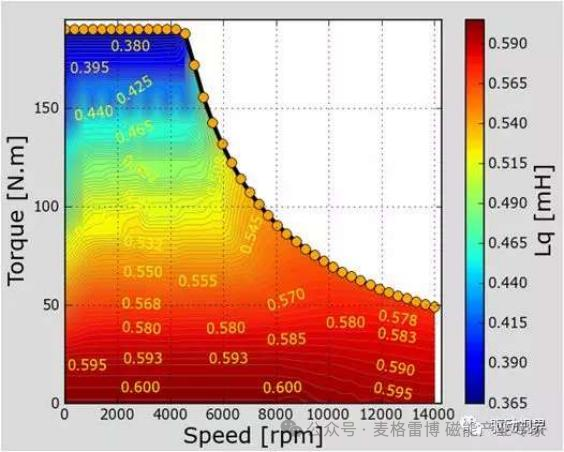

6.8 交直轴电感

控制器参数中,需要电机不同转速与转矩下的交直轴电感值,RPM电机内置转子交轴与直轴磁路不对称,交轴电感大于直轴电感,可提供磁阻转矩,电感值如下图所示。

▲直轴电感Ld

▲交轴电感Lq

6.9 永磁体退磁校核

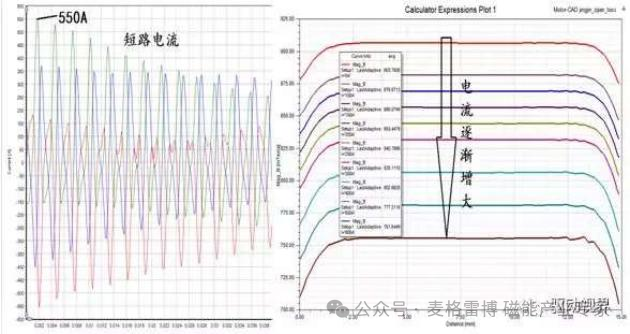

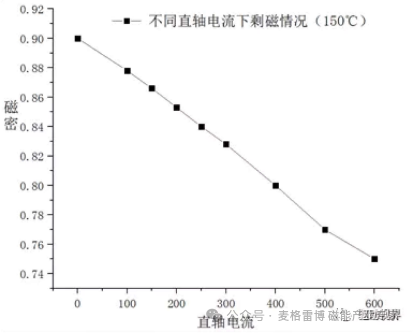

稀土永磁体作为IPM电机最薄弱的部件,在高温与短路/弱磁下很容易退磁,本方案选用N30UH牌号磁钢,利用仿真手段校核在短路电流I=600A,温度150度极端环境下永磁体的退磁情况。

仿真在0~600A的直轴电流下,沿充磁方向的气隙磁密从0.9T变化到0.74T,远高于150度下的退磁拐点(0.25T),有足够的裕量防止电机退磁。

▲N30UH退磁曲线(实测)

▲不同弱磁电流下仿真B值

▲磁密随电流变化曲线

6.10 冷却结构参数

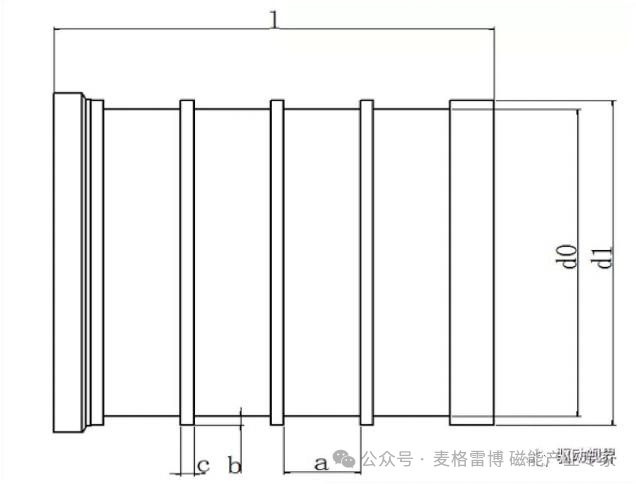

冷却结构采用与xx公司电机类似的螺旋水冷结构,水冷结构参数如下(mm):

▲XX电机水冷结构示意图

6.11 冷却效果分析

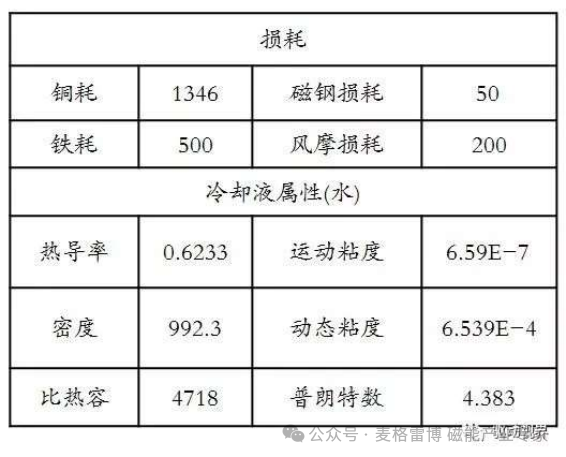

基于损耗法计算电机冷却需要给出特定工况点下的电机损耗,本方案电机电阻值为1 3.8mΩ XX公司电机电阻值为10mΩ利用路算法可以得出电机各个部分损耗分布情况。

▲XX电机冷却结构

▲本方案冷却结构

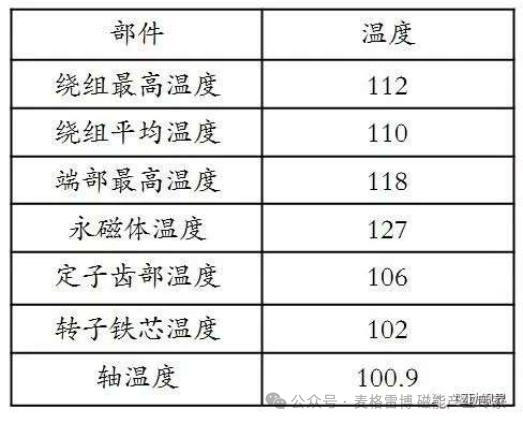

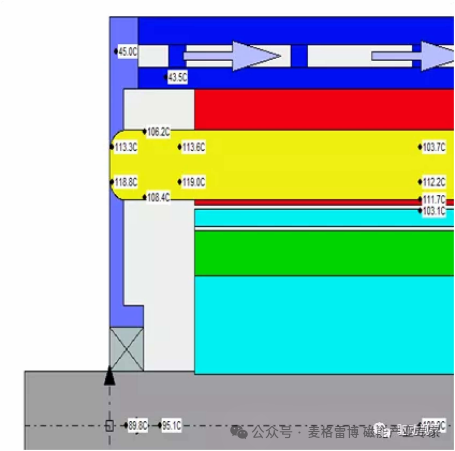

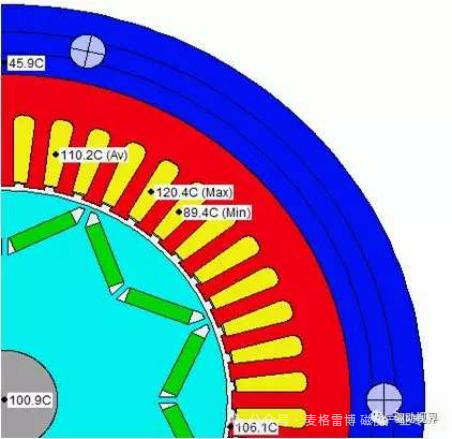

6.12 温升计算

在流量为10L/min下,额定点温升数据如下表所示,绕组温度最大值为115℃,磁钢温度为127℃,绕组与磁钢温度限时分别为150℃和180℃。

▲额定点温度

▲轴向温度分布

▲径向温度分布

6.13 冷却方案推荐

不同水流量下水冷温升变化曲线。电机为H级绝缘,若降级为F级考核绕组温度应小于150℃。因水冷在冰点以下无法工作,在非寒冷地区使用此方案。

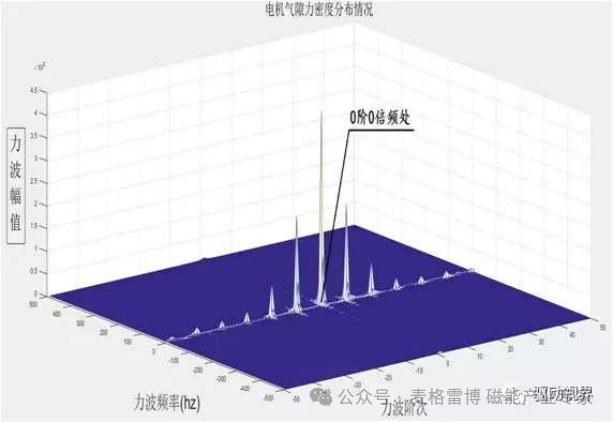

▲电磁力时间、空间分布

阶数越低对振动噪音影响越大,利用Matlab对电磁力进行二维傅里叶分解得到力波阶数、频率、幅值关系。电磁力波无评估值,为电机本身固有属性。

▲FFT电磁力分解

6.14 整车效率

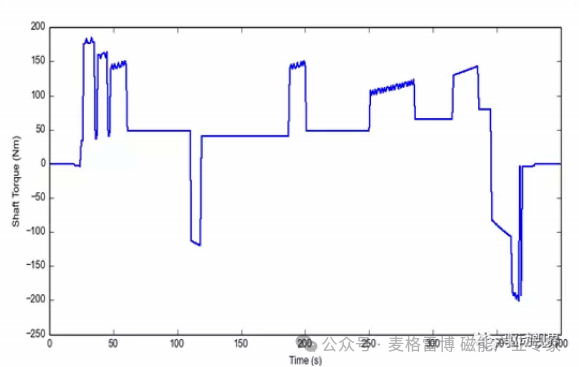

在EUDC循环(市郊路况)工况下,根据整车数据及传动比(3.045),可以得到转矩随时间变化曲线。

市郊行驶工况(EUDC),代表市郊车辆运行过程,测试时间为400S,行驶里程6·955km,平均车速62.6km/h,该部分最高速度为120km/h。

▲M01整车信息

▲EUDC循环工况T-S图谱

在EUDC工况下,转矩映射到电机效率Map图上的关系如图一所示,完成一个循环工况的效率及能量回收信息如图二所示,可见,在EUDC个循环工况下平均效率为88.52%,忽略效率为。的点平均效率为86.8%,消耗电量0.689kwh。

▲循环工况点映射分布图

▲循环工况综合效率

6.15 转子动力分析

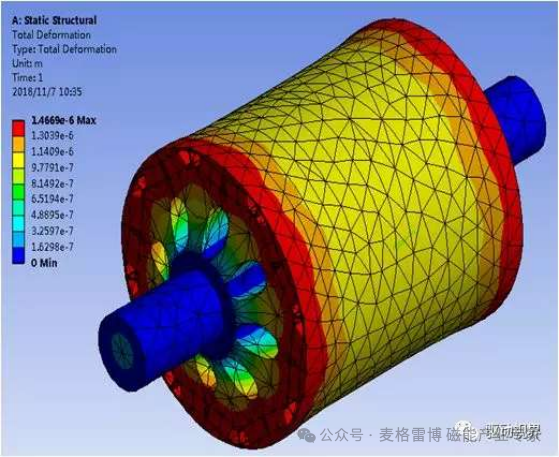

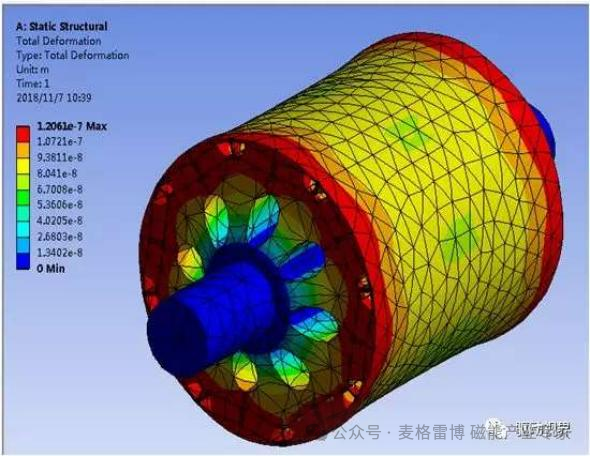

电机转子在高速和电磁拉力下容易发生变形,利用有限元分析软件分别4000rpm@180N.m、14000rpm@50N.m工况点分析结果如下,转子边缘变形最大,最大变形分别为0.001466mm和0.00010721mm。

▲低速形变

▲高速形变

6.16 转子模态

转子模态和电机振动关系密切,应避免电机电磁力波频率与模态频率重合,避免发生共振,下图为六阶及以下转子模态仿真结果。模态为转子一种固有属性。

▲电机转子示意图

▲转子模态示意图

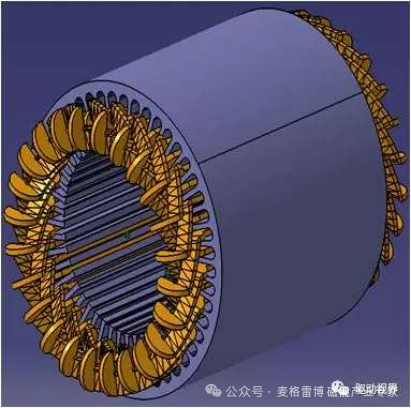

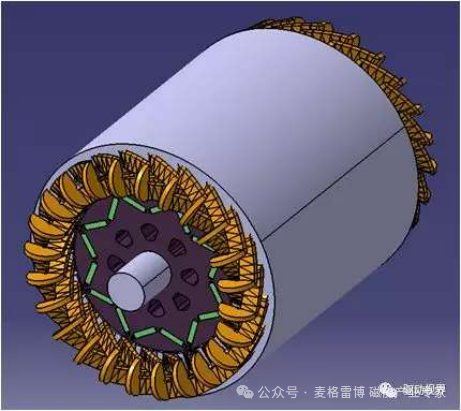

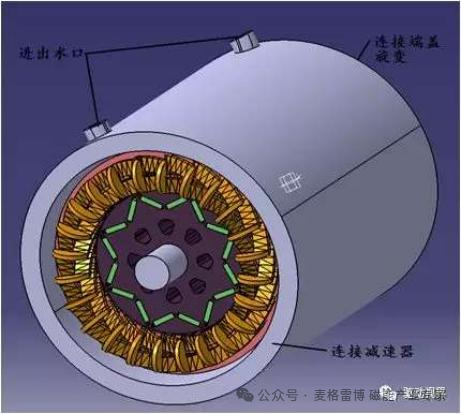

6.17 三维模型

根据电磁设计方案,得到定转子三维模型如图所示。采用圆铜线端部较长,在汽车驱动电机要求高能量密度下,存在一定的不足,目前,部分企业已经研发扁铜线电机。可以克服上述缺点。但扁铜线电机在高速时效率不如圆铜线,且难批量化。

▲定子

▲定转子

▲电机

● 采取适中电密值,有效利用槽满率的同时,控制温升不宜过大;

● 采取磁密非饱和工作点,提高输出能力;

● 采用更高的绝缘系统、高牌号硅钢片,提升电机系统电气防护能力;

● 通过不同软件相互验证检核,进一步提高设计的准确性与可靠性;

● 模拟整车路况,衡量电机综合输出性能与能量回收性能。

来源: 麦格雷博

END

EVH原创文章

1.2023年度三合一电驱动的一体化压铸方案之可行性分析

扫码关注

获取更多行业资讯

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜

点击“阅读全文”,报名参加年会

点击“阅读全文”,报名参加年会