01#

电机电磁方案设计

随着车用驱动电机不断发展,对电机性能提出了更高要求,并且在电机设计过程中需综合考虑电-磁-热-声等多场域性能表现。首先根据性能要求与尺寸限制,确定电机的基本参数。通过有限元软件maxwell对电机进行建模及仿真计算,电机有限元二维模型如图1所示,电机定子采用扁线绕组,转子永磁体采用双V结构。

图1 电机二维有限元模型

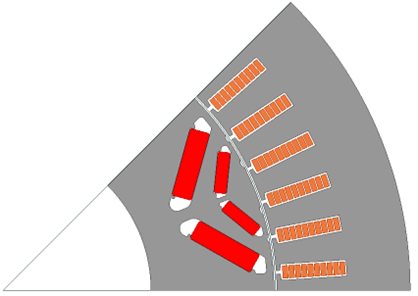

为研究不同绕组层数时扁线绕组交流铜耗情况,通过有限元仿真对比了8层和10层绕组在最高转速16000rpm下的交流损耗,损耗密度分布结果如图2所示。在给定额定电流以及最高转速下,8层绕组和10层绕组的交流铜耗分别为1.32kW和1.10kW,10层绕组相比于8层可以降低约20%的交流铜耗,因此最终选择10层扁线绕组。

图2 不同层数绕组交流损耗对比

02#

电机电磁性能分析

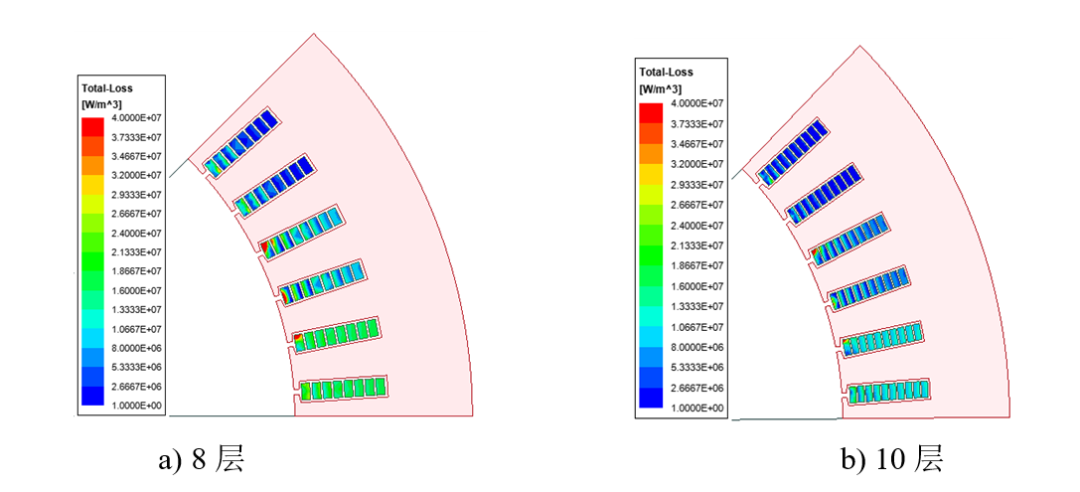

为验证电机性能是否满足指标要求,采用有限元法对电机各方面电磁性能进行分析,首先针对电机空载工况进行仿真校核,电机空载反电势及其谐波分布如图3所示,可以看出空载反电势呈正弦性分布,基波幅值为112V,谐波畸变率为4.67%。

图3 额定转速下空载相反电势

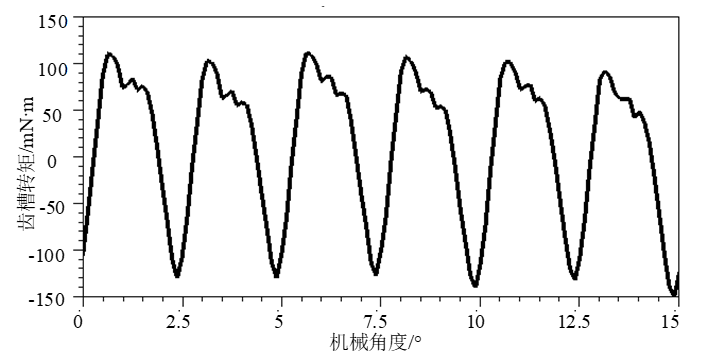

永磁电机的齿槽转矩对电机运行平稳性及振动噪声等有着重要影响,故在永磁电机设计时需重点关注。仿真得出齿槽转矩波形如图4所示,齿槽转矩峰-峰值为0.26N·m。

图4 齿槽转矩波形

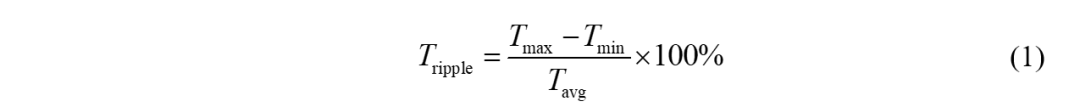

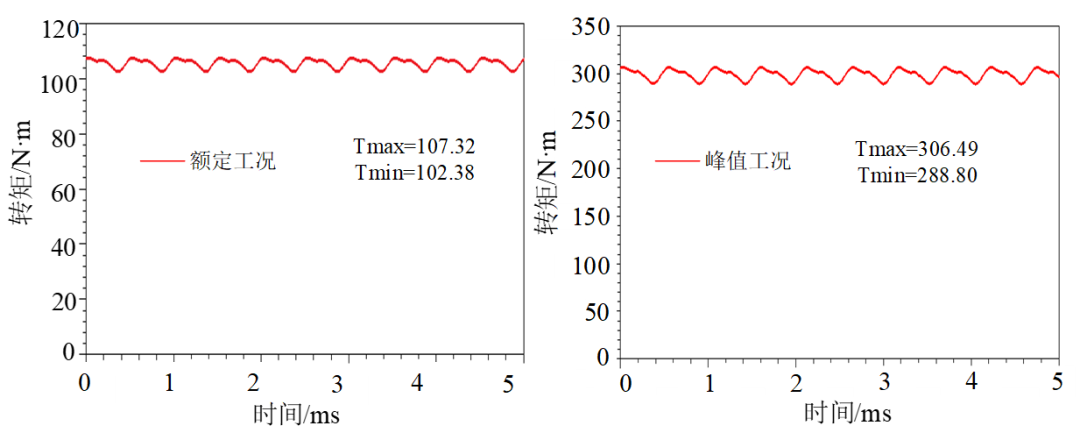

前文完成了电机空载工况下的仿真分析,接下来进一步对电机负载工况下运行状态进行研究,主要分析电机的输出转矩情况。车用永磁同步电机通常追求较小的转矩波动以保证电机运行的平稳性,状态转矩波动可表示为:

式中:Tripple为转矩波动;Tmax为最大转矩值;Tmin为最小转矩值;Tavg为平均转矩值。以有限元法得出电机额定及峰值工况下转矩如图5所示。

图5 电机额定及峰值工况下转矩

根据图5可以得出电机额定和峰值工况下平均转矩分别为105.4N·m和298.8N·m。满足电机设计指标中的转矩要求。此外,根据公式计算得出电机额定工况和峰值工况下的转矩波动分别为4.6%以及5.9%。

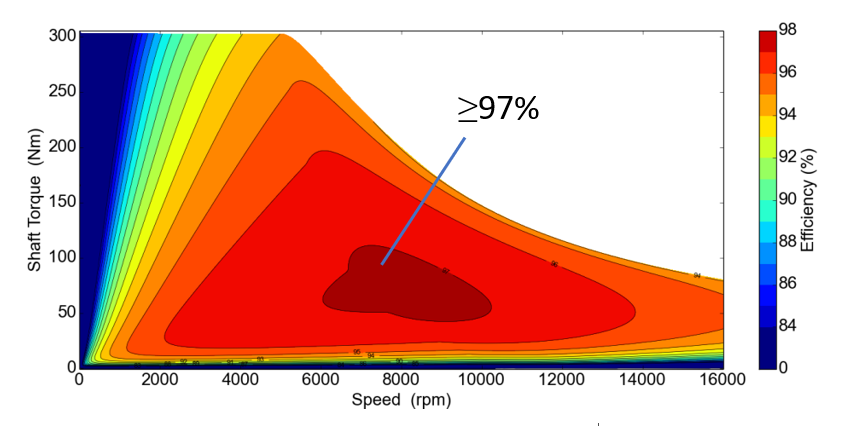

通过有限元方法绘制出电机的效率MAP特性如图7所示,可以看出电机最高效率为97.12%,高于电机设计要求。同时可以看到电机高效区域面积较大,计算得出电机效率大于80%的区域占总效率MAP图面积的90%以上,最大效率区域集中在额定工况附近,证明了电机满足技术指标要求。

图6 电机效率map图

来源:电动汽车产业技术创新战略联盟

1.2023年度三合一电驱动的一体化压铸方案之可行性分析

扫描二维码 | 关注我们

● 电动车千人会 ●

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜

👇👇👇点击“阅读原文”,报名参加“EVH2024第七届全球新能源动力总成年会”!