SiC 的巨大优势带来了巨大的市场潜力,据 Yole预测,2027 年 SiC 功率器件市场将超过 60亿美元。 该领域对我国经济和国防军工发展都具有重要意义,国家高度重视并大力支持 SiC产业链发展,国内企业也针对该行业加大投资和布局力度。然而 SiC晶体生长难度大、研发周期长、研发成本高,如何降低研发成 本、加快研发进度、提高晶体质量成为行业发展的难题。目前国内外 6英寸(1 英寸 =2.54 cm)单晶已经 成功实现产业化,8 英寸衬底的产业化正在进行中,晶体质量还有待提高。近年来多孔石墨(porous graphite, PG)的引入有效改善了晶体生长的质量,然而到目前为止对 PG的作用机理研究还较少。

晶体生长数值模拟有助于了解生长过程中的传质和传热过程,掌握晶体生长规律并优化生长装备,大幅降低实验验证的材料成本和时间成本,在 SiC研发中具有重要的参考价值。

数值模拟的方法已经被用于SiC 晶体生长机理研究 、大尺寸SiC 晶体生长 的热场优化、液相法SiC 晶体生长设备工艺开发 、新长晶工艺的原理探究等。本文根据实际晶体生长设备,采用数值模拟方式对 SiC晶体生长过程进行模拟,系统研究了在含 PG和无 PG条件下生长系统的温度、传质、C/Si比以及界面演变情况等,有助于理解 PG在 SiC晶体生长中的作用机理。

多孔石墨对温度分布的影响

研究发现,PG 的应用有助于降低微管和其他缺陷数量,降低晶体中杂质元素含量等 。本文使用数 值模拟方式研究了坩埚在无 PG(记为结构 0) 和有 PG(记为结构 1) 条件下温度、传质、C/Si 比和界面等的变 化情况。

图 2(a)给出了结构0和结构 1 坩埚内部在0 h 的温度分布。在坩埚顶部中心温度一致的情况下,结构1 中 PG下方温度高于结构0,原料底部、表面和 PG下表面中心位置对应温度分别比结构 0 高出 7.2、23.2和 17.7 ℃,而 PG上方温度低于结构 0,PG上表面和籽晶下表面中心位置分别

此 PG 在此处起到隔热作用。图 2(b)是 2种结构沿坩埚中心线的温度变化情况。在原料区,结构 0 和结构1 中心顶底温差分别为 64.0和48.0 ℃,结构 1 顶底温差相对较小,轴向温度更均匀;PG处存在较大的温度梯度;在 PG之上的生长腔内,结构 1 和结构 0 中心顶底温差分别为 21.8 和 23.4 ℃。

图 2( c)是 2种结构籽晶表面以及原料表面、中部、底部径向的温度变化情况。在原料底部 2种结构的径向温差 ΔTr较小,均为 1 ℃左右;在原料中部和原料表面 2种结构温差从中心到边缘逐渐减小,在原料中部结构0和结构 1 的 ΔTr分别为 10.0和6.7 ℃,在原料表面2种结构的 ΔTr分别为 16.5 和 10.2 ℃,因此结构 1原料区域的 ΔTr小于结构0。而在籽晶表面结构1 的 ΔTr为7.0 ℃,高于结构0 的5.4 ℃,更容易表现出凸的界面形状 。虽然PG的隔热作用使得籽晶处的温度下降,但边缘处受到坩埚热传导的热量占比更多,温度下降较少,因而导致籽晶 ΔTr的相反趋势。

图 2( d)是 2种结构生长腔上部(接近晶体)以及原料表面、中部在 0、30、60、100 h 的温度变化情况,随生长时间延长,3处温度均持续升高。此外结构 1 和结构0在原料中部和表面的温差持续减小,B、C 三处的 温差分别由 11.5 和 23.3 ℃减小到 6.4 和 15.9 ℃;而在生长腔上部,两者的温差逐渐增大,由 2.5 ℃提高到了 8. 1℃。

综合来看,PG 主要起到了隔热作用,使得原料的整体温度提高,生长腔内的温度降低,有利于原料充分 升华分解 。原料区轴向和径向温差都得到减小,内部温度分布均匀性增强 。籽晶处温度降低,整体轴向温差增大 。籽晶的径向温差增大,有助于保持凸界面生长。

多孔石墨对物质流动的影响

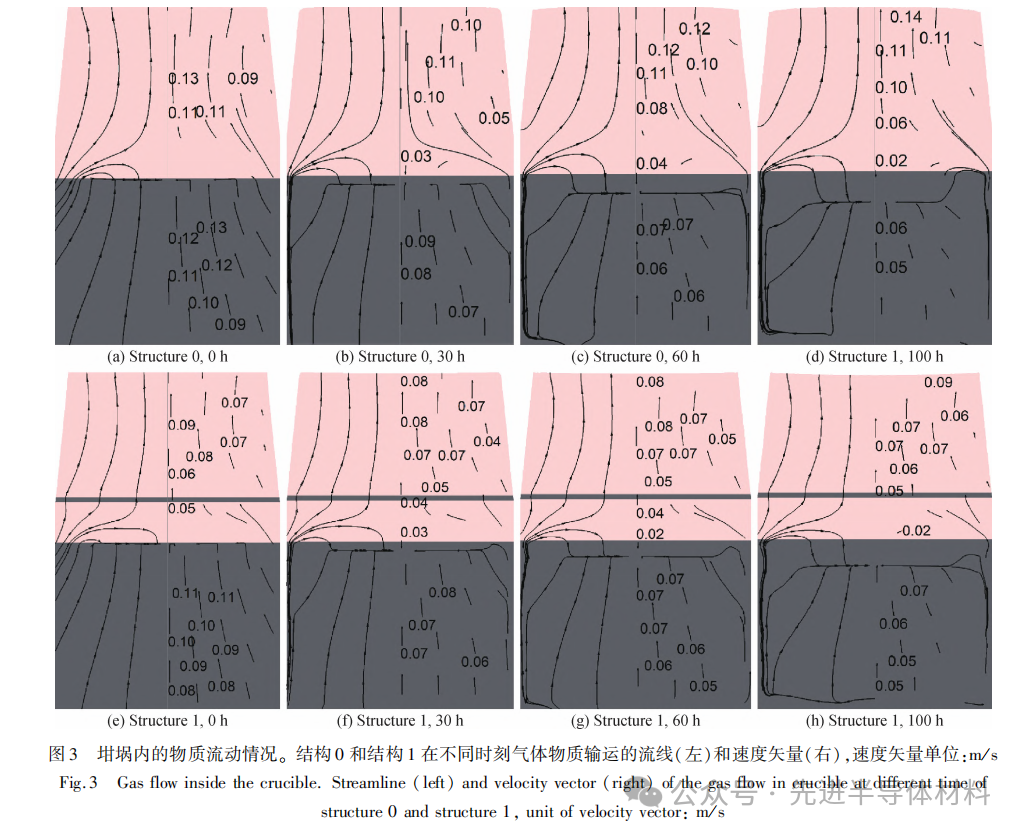

图 3 是结构 0和结构 1 原料区和生长腔在 0、30、60、100 h 的气体物质输运情况。速度矢量使用相同比例绘制,对比可知,气相物质在原料区和生长腔内都表现为位置越高流速越大,且随生长进行两区域内的流速都逐渐降低;对比结构0和结构 1,可以发现相同时刻下结构 1 在原料区和生长腔内的物质流速均小于结构0。此外根据流线分布,0 h时,原料在坩埚壁处首先分解升华,这是由于坩埚壁温度较高,气相物质从侧部和底部坩埚壁处向上输运,一部分输运至籽晶表面进行生长,另外一部分在原料表面发生重结晶(见图 3(a)、图 3(e))。图 3(b)和图 3(f)中在近坩埚侧壁处出现了物质输运的增强,这是因为侧壁处原料石墨化提高了气流的输运[33],同时原料上部气相物质输运终点下降,重结晶增厚。图 3(c)和图 3(g)的底部出现了横向的物质输运,原料底部的石墨化也产生了气流通道,并且侧部和底部的通道在图 3(d)和图 3(h)中 得到进一步增强。

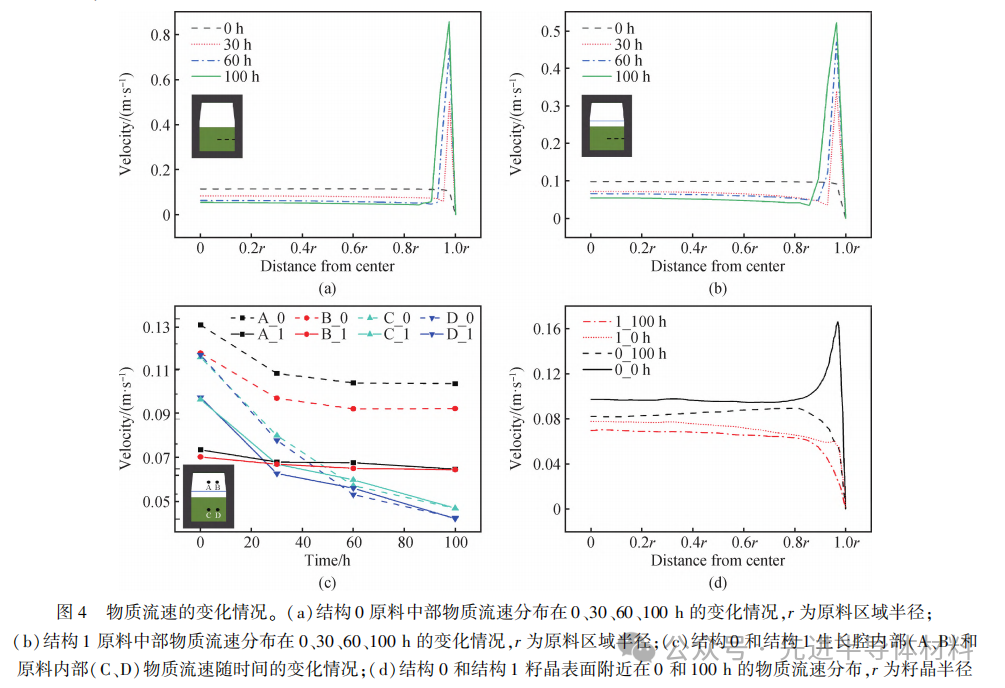

对物质流速的变化情况进行进一步分析,结果如图 4所示。图 4(a)和图 4(b)分别是结构 0 和结构1 原料区中部物质流速随时间的变化情况,两者表现出一致趋势:0 h时原料区内部物质流速比较均匀,在靠近坩埚壁处迅速下降到 0[34];30 h时流速降低,在边缘位置出现高流速区域,对应图 3(b)和图 3(f)中的流线密集区域;随生长继续进行,气体流速持续降低,结构 0和结构 1 中间稳定流速区域流速在 100 h相比 0 h分别下降了53%和45%,边缘流速继续增大且高流速区域变宽,结构0和结构 1 在 100h 的最高流速为中间稳定流速区域的 15.8倍和9.6倍,高流速区域宽度分别达到0.10r和0.15r。对比图4(a)和图4(b)发现在不同时刻结构 0 原料区域的流速总是大于结构 1 , 且上述流速随时间变化幅度也明显大于结构 1 , 这可以归 因于 PG 对气流的阻挡作用。

图 4(c)给出了原料区和生长腔内部4处位置气体流速随时间的变化情况。图中显示原料区和生长腔内气体流动随生长进行逐渐减弱,结构0生长腔内(A、B)气体流速在0~30 h下降较快达到 16%,在随后相对稳定仅下降 3%,而结构0和结构 1 在原料区(C、D)持续下降,下降幅度达到 50%左右,这可能来自于两方面原因:1)原料侧部底部石墨化产生的物质输运通道导致原料内部输运减弱;2)原料区上部重结晶对气流产生了阻挡作用。结构 1 生长腔内(A、B)气体速度变化幅度较小,100 和 0 h差值在 10%以内,表明 PG 有助于稳定生长腔区域的气体流速。图4(d)对比了0和 100 h生长界面附近的气体流速,在0 h结构0籽晶边缘位置气体流速高出中心区域70%,可能导致边缘的快速生长,而 PG使得结构 1 中边缘处流速减弱,抑制了晶体边缘的过快生长。在 100 h时,结构0边缘区域仍有高流速部分,但幅度降低,仅比中心区域流速高出 8%,而结构 1 边缘流速始终低于中心区域。

综合以上结果,PG 起到了稳定 SiC 生长过程中气体流速的作用,也使得边缘过快的物质流速得到抑制, 但同时导致了物质流动的减弱,造成生长速度的下降。

多孔石墨对 C/Si 比的影响

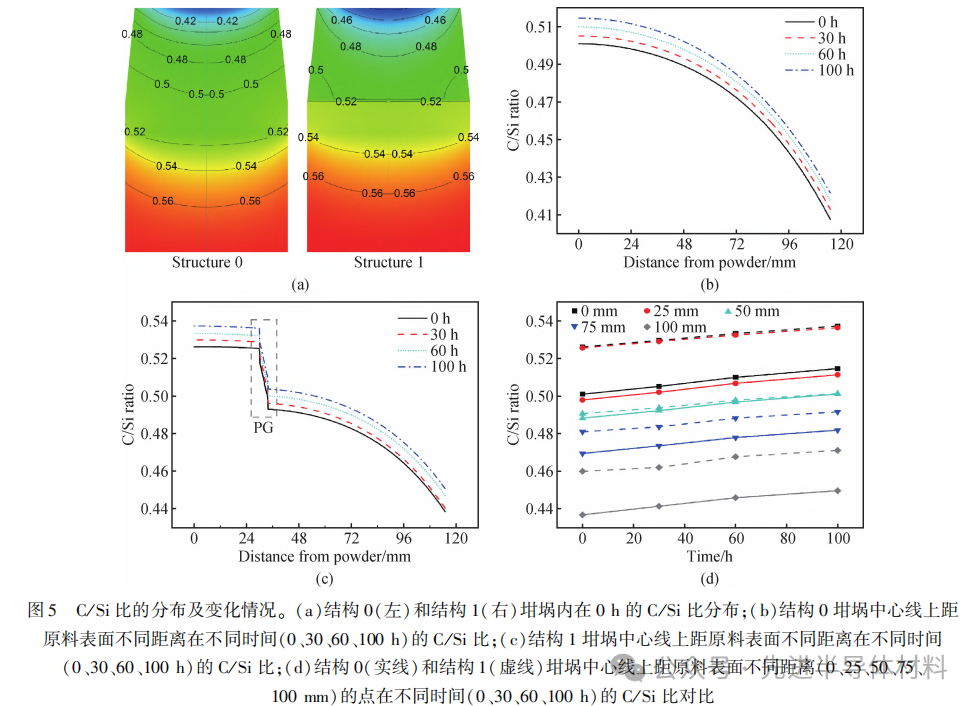

C/Si 比是 SiC 晶体生长过程中的重要参数,会影响到晶体生长的晶型稳定性和缺陷密度等[35⁃36] 。SiC 生长逐渐进入后期时,靠近坩埚壁处原料发生大量的石墨化,气相中 Si 成分也持续腐蚀坩埚壁,最终导致气 氛变得更为富 C[37] 。图 5 是结构 0 和结构 1 在生长过程中的 C/Si 比变化情况 。图 5( a) 为 2 种计算结构在0 h 的 C/Si比分布,坩埚下部 C含量高于上部,整体分布与温度类似,说明 C/Si比和温度具有相关性[23] 。且结构 1 中 C/Si 比最大、最小值分别为 0.58 和 0.42,而结构 0 中分别为 0.57 和 0.40。图 5(b)和图 5(c)分别为 2种结构坩埚中心线上距离原料表面不同距离在不同时间的 C/Si比变化情况,从图中发现原料表面处 C/Si 比较高,随着靠近籽晶 C/Si 比逐渐减小,在籽晶表面处相比原料表面降低 0.09左右,并且随生长进 行 C/Si 比的数值增大,100 h相比初始时刻增大约 0.01,这与生长后期内部温度的升高、原料石墨化的增强以及气相中 Si成分与石墨坩埚的反应相关。在图 5(c)中观察到 C/Si 比的突变,对应结构 1 的 PG位置,猜测这来源于 PG的隔热作用和过滤作用。

图 5( d)进一步对比了 2种结构坩埚中心线上距离原料表面 0、25、50、75、100 mm处的 C/Si 比。结构 1的 C/Si 比高于结构0,在 PG以下位置(0、25 mm处)两者差别较大,约为 0.027,而在 PG 以上位置(50 mm 处)差别较小,仅有 0.002左右,随后随距离增大差别逐渐增大,在100 mm处接近 0.023。结构 0 和结构1的 C/Si比变化可能来自于 PG隔热作用带来的温度变化及造成的化学过程的变化。综合来说,结构 1 中生 长界面附近的 C/Si 比更高,有助于稳定晶型,减小相变的发生概率。

多孔石墨对原料演变和晶体界面的影响

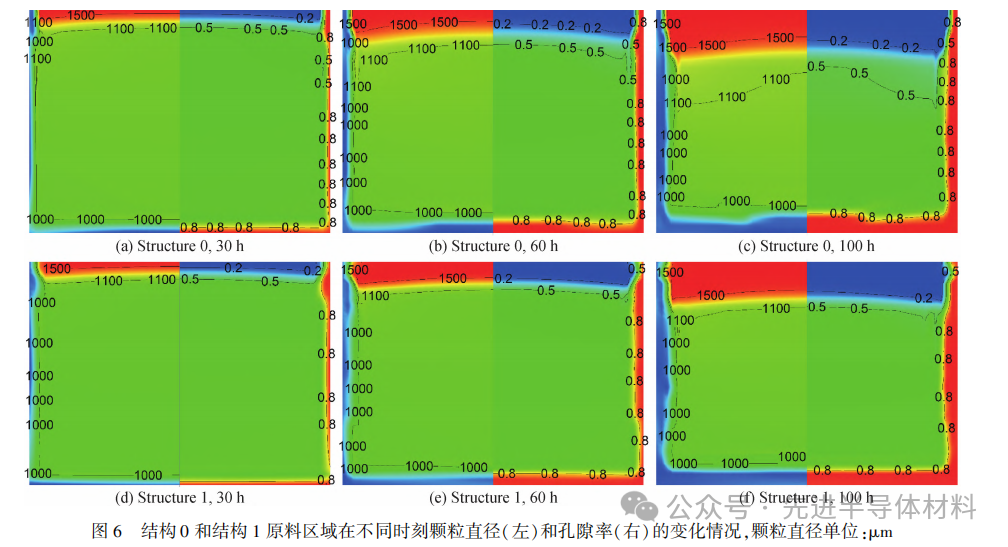

图 6 给出了结构 0 和结构 1 原料区域在 30、60、100 h 的颗粒直径和孔隙率的变化情况 。图 6( a) 、6( d) 坩埚壁附近首先发生了原料颗粒的减小和孔隙率的提高,这是坩埚壁温度较高造成的原料石墨化 。随生长 进行,边缘孔隙率持续增大、颗粒直径持续减小,100 h 边缘孔隙率最大约 0. 99 , 颗粒直径最小约 300 μm , 石墨化程度加重且石墨化区域宽度增加(见图 6(b)、(c)、(e)、(f))。此外在原料上表面还观察到了颗粒直径的增大和孔隙率的减小,该区域发生重结晶,与 2.2小节中物质传输情况对应,随着生长进行,重结晶区域厚 度增大,颗粒大小和孔隙率也持续发生变化,最大颗粒直径达到 1 500 μm 以上,最小孔隙率为 0. 13。对比结构 0和结构 1 颗粒直径、孔隙率变化情况,结构 1 原料上部结晶厚度相对较小,结合 2. 1 小节中对温度分布情况的分析,原料上部结晶的厚度减小可能是 PG提高了上部的温度,使得结构 1 该处过饱和度小于结构0 的过饱和度,减小了结晶形成概率。

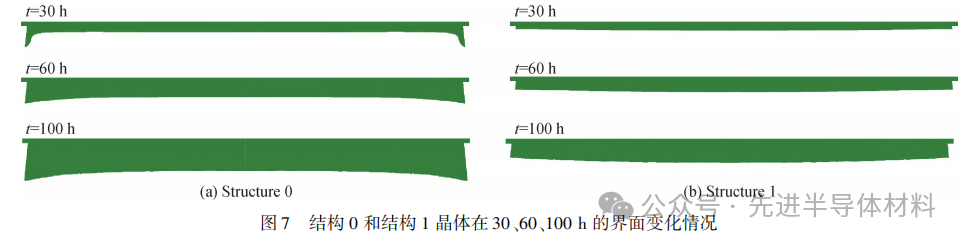

图 7是结构0和结构 1 晶体在30、60和 100h 的界面变化情况。结构0 晶体生长初期发生翘边,与图4(d)边缘传质速度较快相对应,随后生长过程中翘边程度减弱。这是由于在生长初始阶段坩埚壁附近石墨化造成物质输运增强,生长速率高于中心,但随生长的进行两者差距将逐渐减小[16],这对应 2.2小节中晶体界面前沿的气相物质流速变化。在结构 1 中,物质的输运还要受到 PG的限制,发生进一步的均匀化,因此生长界面无明显翘边现象出现(见图7(b))。对比图7(a)和图 7(b)还可发现结构 1 中晶体生长速度明显低于 结构 0,100 h生长厚度仅为结构 0 的 68% ,对应于结构 1 传质弱于结构0的情况(见图3、图4)。

因此,PG 的引入使得原料区域温度升高,减小了在原料表面发生重结晶的概率,提高了原料的有效利用 率 。对于晶体界面,PG 对边缘石墨化带来的高物质流速进行了有效抑制,避免了边缘的快速生长,但同时其 使整体物质输运减弱,造成了晶体生长速度的降低。

晶体生长验证

在上述晶体生长过程数值模拟的基础上,采用结构0和结构 1 分别进行了晶体生长,晶体生长条件与模拟条件一致,即:坩埚顶部中心温度 2 100 ℃、生长压力 300 Pa、生长时间100 h、原料高度距装料区上沿30 mm。图 8(a)是在结构0无 PG条件下生长得到的晶体,晶体表现为凹界面,晶体中间区域较平而边缘部分翘起,与图7(a)一致,翘起部分生长一圈多晶,部分区域多晶向内扩展。晶体中心厚度为 20 mm,表面存在一定凹凸,同时在右上侧位置存在一处相变。表面凹凸可能代表了气相物质输运存在一定的不均匀性,而相变的产生可能与模拟结果的 C/Si比较低有关。图 8(b)是在结构 1 含 PG条件下生长得到的晶体,晶体中心厚度为 13 mm,界面微凸,表面状态良好。对比 2种结构条件下生长得到的晶体,PG下晶体界面较好,表面洁净度优于无 PG晶体,厚度为无 PG晶体的65%,与仿真结果的结构 1 晶体界面径向温差更大、边缘快速生长受到抑制、整体物质流动速度较慢相对应,整体趋势与数值模拟结果一致。

结 论

本文采用晶体生长数值模拟的方法较为全面地研究了 PG 对 SiC晶体生长系统的影响并进行实际长晶验证。结果表明:PG有利于原料区域整体温度提高以及轴向和径向温度均匀性的改善,促进原料充分升华利用;顶底温差增大,籽晶表面径向梯度增大,有助于保持凸界面生长。传质方面,PG的引入使得整体传质速度降低,含 PG的生长腔内物质流速随时间变化幅度更小,整个生长过程更稳定,同时 PG还有效抑制了边缘传质过快情况的发生。此外,PG还使生长环境的 C/Si比升高,尤其是在籽晶界面前沿处,这有助于减少生长过程中相变的产生。同时,PG的隔热效果一定程度上减少了原料上部重结晶的发生。对于晶体生长而 言,PG使得晶体生长速度变慢,但生长界面更凸。因此,PG是改善 SiC 晶体生长环境、优化晶体质量的有效 手段。最后,在无 PG和含 PG的条件下分别生长得到了 SiC晶体,厚度、界面趋势等与仿真结果一致,证实了 PG对晶体质量的改善作用。本文结果有助于理解 PG对改善 SiC晶体生长环境和质量的作用机理,对于确定 SiC晶体生长条件的改善方向具有实际意义。