功率电感在DCDC电源电路里是用的最多的,今天谈的是一个功率电感在生产中出现失效的案例,电感量没有了。

事情是这样的,采购了一批功率电感1.5uH,型号是PIO32-1R5

生产下来有5个不良,都是没有电感量,实测只有0.04uH,处于短路。

将不良品给到厂家进行分析如下:

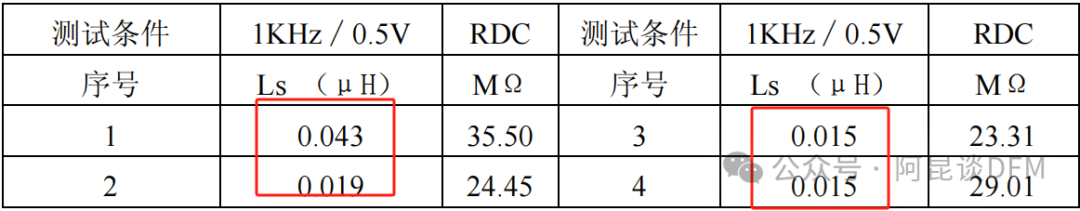

一、参数测试

电感量确实异常。

从测量参数上看分析可能是匝间短路。

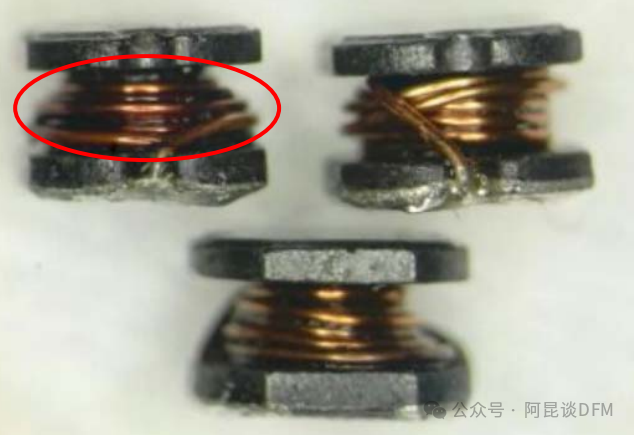

二、外观检验

对样品检查发现线圈部分已经变成黑色

确定是受了高温冲击后破坏了漆包线的绝缘层,导致了匝间的短路。

把其中一个器件拆解,观察线圈没有发现锡珠,对线圈附近和电极部分检查也没有发现漆包线有上锡,可以排除电感是在加工过程中带来的破坏导致出现短路的可能。

三、原因分析

排除是电感生产过程中导致的原因,电感出现短路的原因可能有以下几种情况

1、回流焊温度过高或焊接时间长

电感受热后,本体(线圈)的温度超出P180等级漆包线的承受范围,出现漆包线漆膜融化导致线圈间出现短路,电感量下降。

(厂商要求:最高温度255℃的持续时间不超过10秒,在230℃下持续时间不超过40秒,时间长会导致线圈短路。)

2、回流焊升温

升温过快,导致电感表面与本体核心的温度差过大,产生过大应力出现漆包线的漆膜开裂损坏,出现线圈短路,电感量降低。

(厂商要求:从150℃到180℃升温时间不能少于90秒,持续时间不超过120秒,升温快和时间长都会导致电感线圈匝间短路)

3、工作电流过高

电路通电时,流过电感的平均电流过大,超出电感温升标准,电感自身发热,当温升超过P180等级的漆包线的承受范围,使漆包线的漆膜融化导致线圈短路。

(厂商要求:该电感温升电流为1.6A)

厂家最后还是认为原因是发生在了我们的焊接或使用阶段。

我们首先排除电流问题,因为没有这么大。如果是焊接问题,那不可能就这么几个不良,只能分析是不是各别线圈的的漆包线有损伤品质差,加上温度确实过高导致问题发生。

你们怎么看?

往期文章:

没有红墨水那么试一下暴力撬开BGA芯片查找原因

元器件拆解-拆解带变压器的网络插座

带千兆变压器的网络插座,怪不得工程师喜欢选这种规格

这个几毛的定时芯片最多可定时一个月,简单项目无需使用单片机