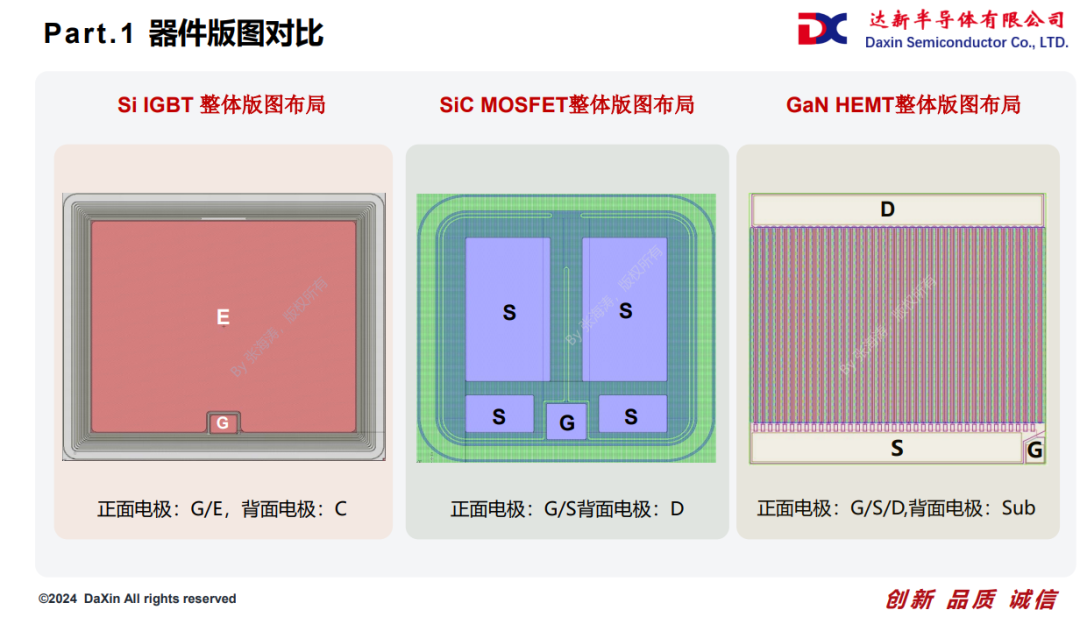

再来从器件的结构上进行对比,这里画了示意图,从下往上看。

再来看一下扫描电镜切片,可以看到IGBT目前最新的技术,比如说英飞凌的七代,都采用的是微沟槽结构,很容易实现静动态折中。碳化硅目前国内主流采用平面型结构,平面栅的碳化硅我们认为它仍然有很大的潜力可以挖掘,像昨天张老师也讲到了,目前所有的产品都是一代。氮化镓HEMT器件横向结构始终是未来发展的一个长期方向,后面也会讲为什么不做垂直的氮化镓。

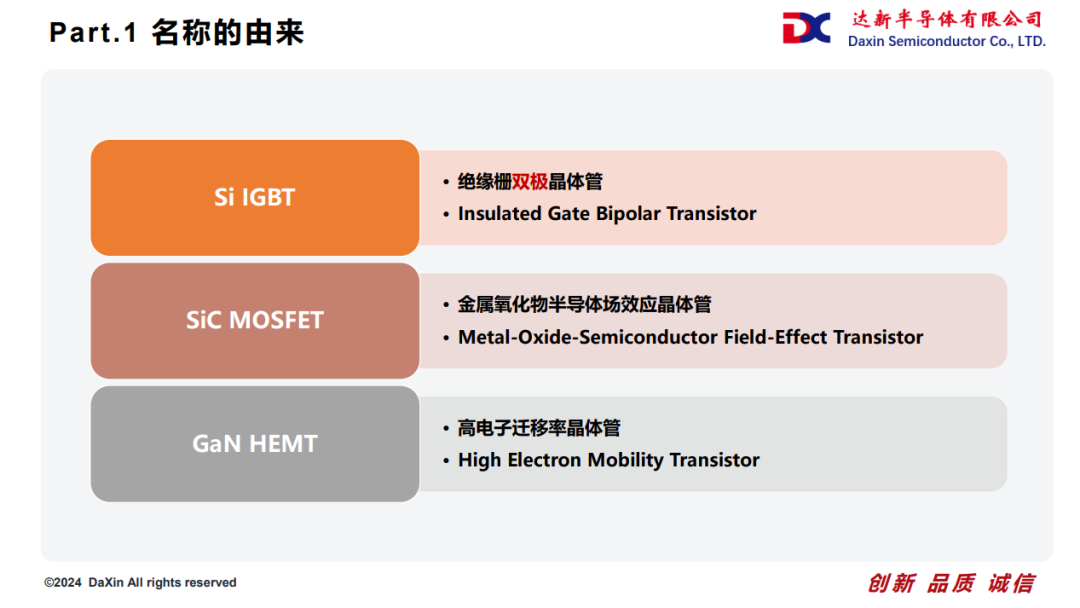

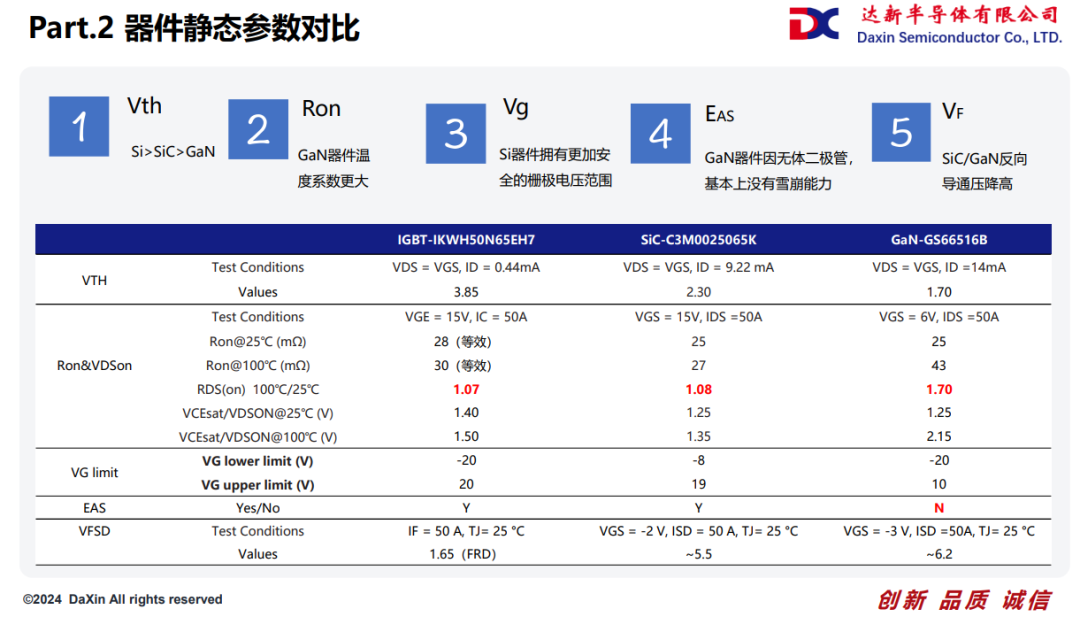

我们在这里把相关的静态参数进行了抓取,通过参数直接来说我们的结论。

首先来看阈值电压,阈值电压这一个参数就是开启电压,是非常重要的参数,如果太高会影响输出能力,如果太低会容易误导通。Si器件具有最高的阈值电压,GaN器件阈值电压最低。目前氮化镓HEMT器件在应用中面临最多的挑战。

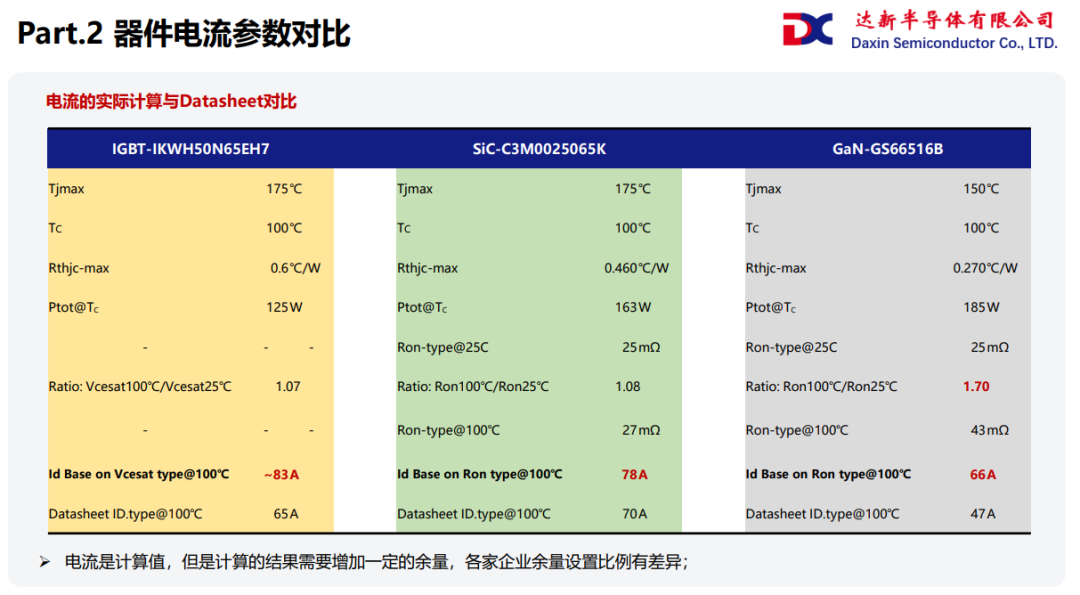

另外,从导通电阻可以看到,对比了100度跟25度下的变化比例,氮化镓HEMT它的变化比例是非常大的,这也意味着在高温下氮化镓HEMT器件电流能力衰退是非常严重的。

再看一下栅极安全阈值范围,从参数上可以看出硅器件就是非常宽的范围,目前在硅器件实际生产过程中,采用的栅氧厚度是800Å以上,栅极正常的正负安全范围是超过60伏的,非常安全。但是氮化镓和碳化硅安全范围是非常狭窄的。

另外氮化镓器件没有体二极管,没有任何雪崩能力,也就是大家测氮化镓HEMT器件的时候,无法真实每一颗都测击穿电压,只能测一个高压漏电,不能像IGBT和碳化硅一样可以准确读出来击穿电压。

另外再看一下它的反向导通压降,目前我们从下面VFSD可以看到,IGBT的反向导通压降是非常低的,但是碳化硅跟氮化镓的反向导通压降是非常高的,这个参数对整个应用也带来了很多的困扰。

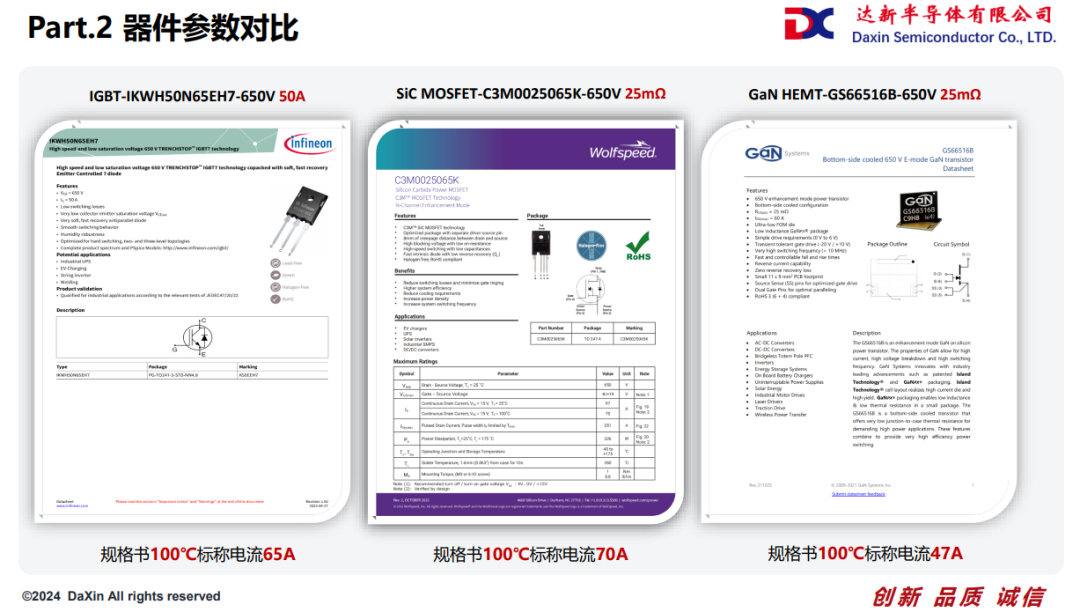

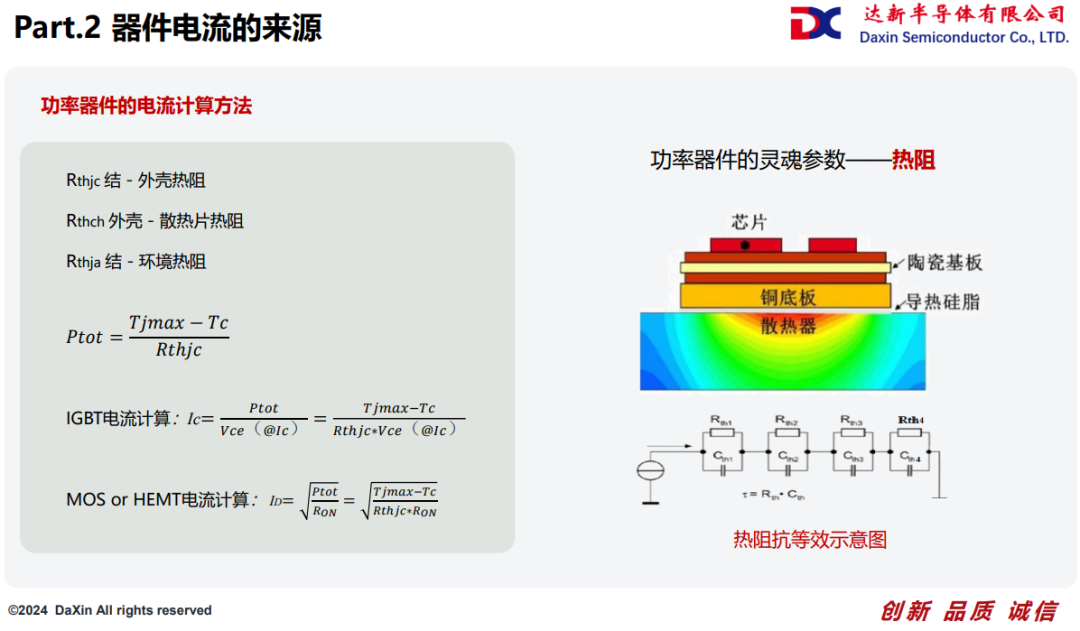

再来讲一下器件的电流,很多人经常会问你的器件电流是怎么测出来的,我们要告诉大家一点,器件规格书上的电流不是测出来的,是算出来的。从产品手册上我们可以看到这个标称电流是直流电流。在这里我们首先要提到一个功率器件的灵魂参数,那就是热阻,通过热阻可以干什么呢?

然后我们对整个器件的高温和低温的输出特性曲线进行了重新的提取,虚线的都是常温的,实线的是高温的。我们直接说我们的结论,IGBT在小电流范围内,相比于碳化硅MOSFET和氮化镓HEMT会有更高的压降。

IGBT的导通压降在它的小电流范围内,大概1/3标称电流以内它是一个负的温度系数,但在大电流范围内,IGBT导通压降呈现的是正温度系数。SIC MOSFET在小电流范围内高低温均比IGBT压降更低,在大电流范围内高低温均比IGBT压降更高,氮化镓HEMT的导通压降温度系数远高于另外两种器件。

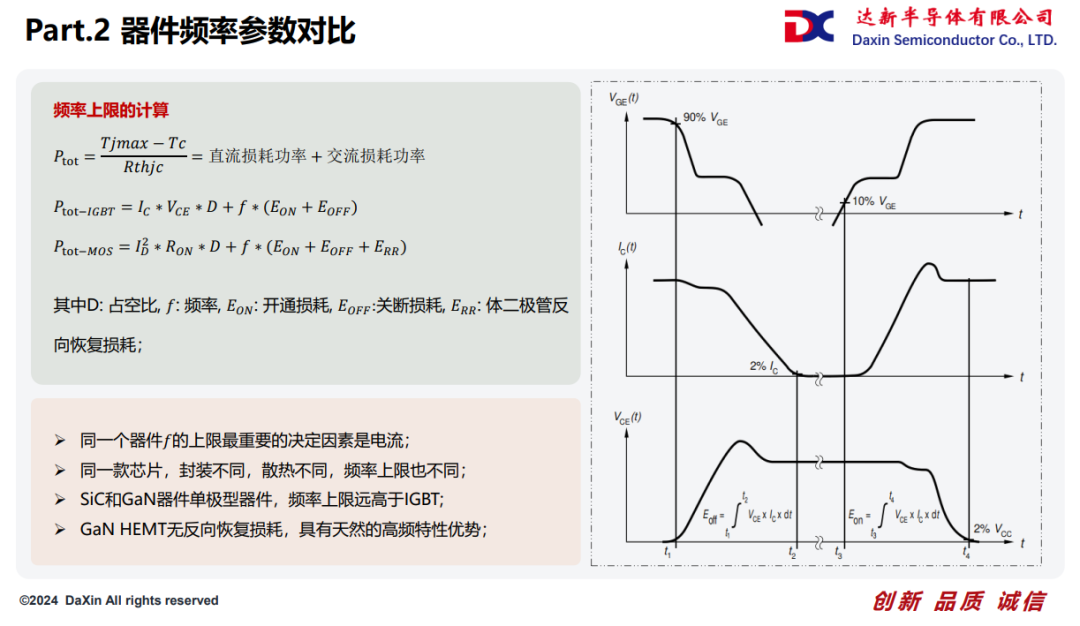

刚才已经把静态参数,就是直流参数简单介绍了一下,我们再来看一下交流参数的对比,通过Datasheet没有办法直接对比交流参数,所以我们这里讲一下频率上限的计算,大家经常会问IGBT频率最高可以到多少?我们也是没法一两句话直接回答的。

我们来看一下频率上限的来源,刚才通过热阻可以计算最大允许耗散功率,但是刚才计算的时候,是在计算直流电流,所以我们通过最大允许耗散功率只是做了一个直流电流的计算。实际这三款功率器件实际工作中一定是工作在交流状态下,所以它的发热不是由直流功率决定的,而是由直流功率加上交流功率决定的。

在这里就列出了一个公式,以IGBT为例,真正的损耗就应该是𝐼𝐶 ∗ 𝑉𝐶𝐸 然后乘上占空比D再加上Eon与Eoff之和乘以频率f,这才是真正工况下总的功耗。MOSFET器件在开关损耗这里会额外叠加一个体二极管的反向恢复损耗Err。

从公式可以看出来,如果电流减少,直流损耗是降低的。同时,如果电流降低了,开关损耗Eon、Eoff和Err也是会降低的,那么如果电流降低了,从公式我们就能看到,总最大允许耗散功率不变的情况下,频率f就可以提高。这也是我们经常会开玩笑跟一些客户说,你只要舍得花钱,3300V的IGBT大电流器件,只要使用电流够小,也可以工作到100KHz。

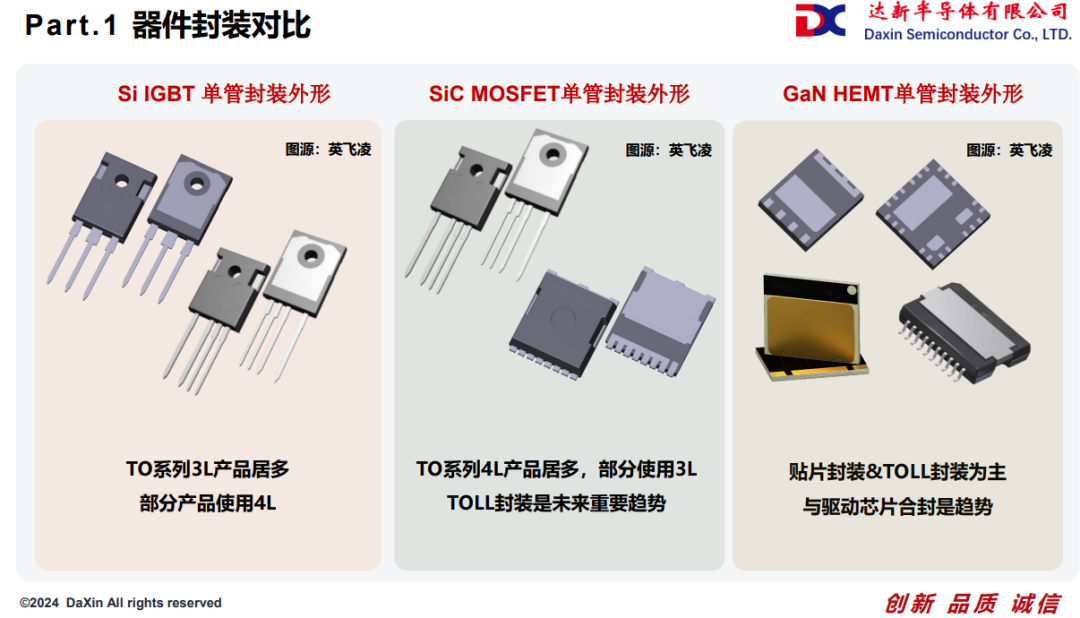

另外同一款芯片,封装不同,散热不同,那它的最大允许耗散功率就不同,上限频率也是不一样的。

因为氮化镓和碳化硅器件都是单极型器件,开关损耗远低于IGBT器件,因此频率上限远远高于IGBT,同时HEMT没有反向恢复损耗,所以它的高频特性比碳化硅还要好。

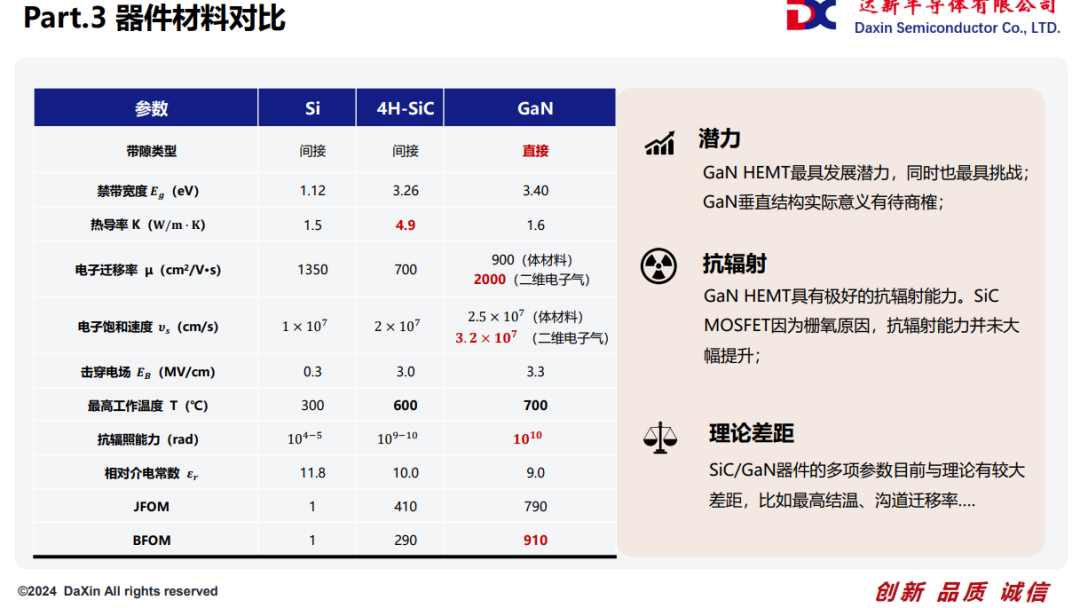

刚才我们讲完了参数,现在回过头来从根上把材料和工艺讲一下。首先这里展示的是三种器件材料参数的对比,在这里可以看到氮化镓器件列了两种参数,一种是体材料参数,一种是二维电子气参数。氮化镓是非常具有发展潜力的,但氮化镓HEMT器件确实存在挑战。如果使用氮化镓体材料去做器件,就放弃了二维电子气优质的性能参数。甚至说体材料参数相比于SiC来说性能参数都没有什么质的提升,至少现阶段,氮化镓的垂直结构它的实际使用价值有待商榷。

另外氮化镓HEMT器件有非常好的抗辐射能力,本身SiC材料抗辐射能力有很大的提升,但SiC MOSFET所使用的栅极下面的绝缘层还是二氧化硅,所以它真正的电子抗辐射能力并没有大幅度的提升。目前氮化镓和碳化硅参数与理论值有很大的差异,像沟道迁移率、最高结温,目前与理论值仍然差异巨大。

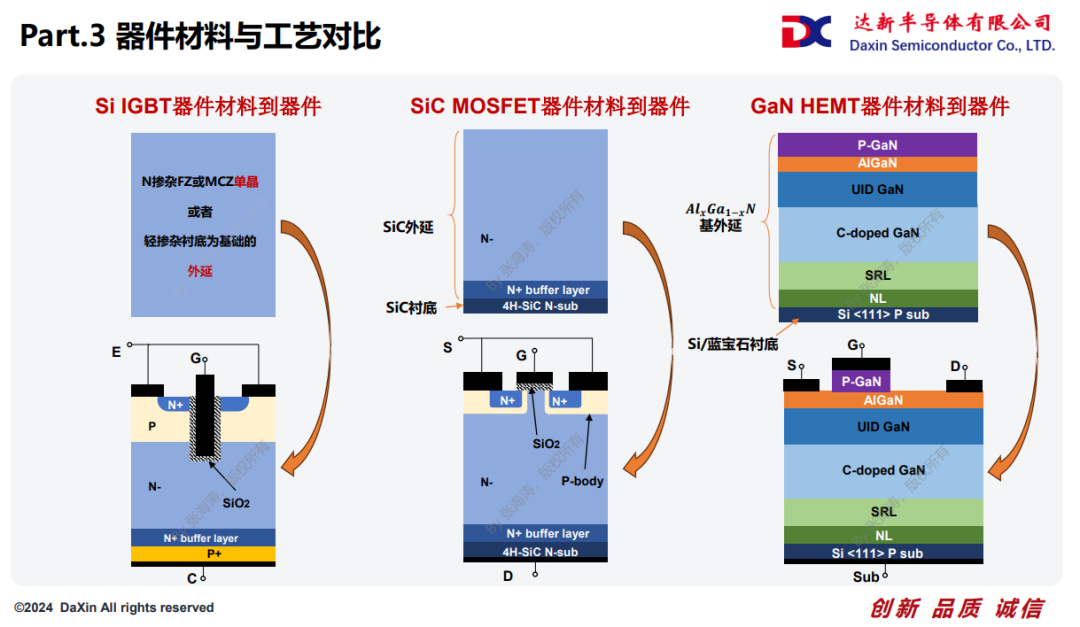

我们再看一下材料到结构的变化,IGBT材料可以是FZ或者MCZ的单晶以及外延,主要是因为它的漂移区比较厚。碳化硅MOSFET是需要在一个高掺杂的衬底上来生长薄的外延漂移区。

但氮化镓HEMT就完全不一样了,以硅衬底为例,我们要在P型111晶向高掺杂衬底上,首先生长一层NL成核层,再生长一层SRL超晶格层,然后再生长一层C-doped碳掺杂层来提高击穿电压,然后再生长一层UID非掺杂层,在非掺杂层上面生长AlGaN层,铝组分一般是25%,在AlGaN层上再生长一层P-GaN层,来形成栅极,这是整个外延结构。大家可以看到氮化镓HEMT器件,材料比晶圆加工工艺更重要,晶圆工艺结构很简单,材料非常复杂。

我们再来对比整个芯片正面的加工工艺,栅极结构刚才已经讲过了,在这里要讲的一点,氮化镓栅极有的器件有一些浅凹槽结构,但是浅凹槽结构并没有改变电子流向,二维电子气始终是水平界面流动,所以仍然是平面栅。在终端结构方面,硅器件有各种复杂的结构终端,碳化硅目前以场环为主,主要是因为如果使用场板,需要用二氧化硅作为绝缘介质,二氧化硅的击穿场强跟碳化硅的临界击穿场强是同一数量级,所以它使用场板是非常危险的,现在主要以场环为主。氮化镓HEMT的器件不能形成很好的有效掺杂,不能形成场环,所以主要是以场板为主。

在离子注入方面,IGBT采用的是普通的离子注入,碳化硅使用的是500度左右的高温离子注入。氮化镓HEMT功能区基本上不需要注入,注入主要是形成一些隔离。

在杂质激活和扩散方面,硅器件最高可以使用到1300度,而且在高温时候一定伴随着扩散,因为在很低的温度下扩散系数已经很高了。碳化硅器件目前激活使用的温度是1700度以上,在激活的同时几乎没有扩散,真正实现有效的扩散系数需要在2000度以上。

从正面金属来讲,IGBT和碳化硅都采用的是单层金属,单层金属不一定是一种金属,可能是多种金属叠层也有可能,但是多种金属之间没有介质隔离。目前氮化镓HEMT多采用多层金属,要重新对正面的三个电极进行重新的布局布线。

工艺成熟度方面,硅肯定很成熟了,碳化硅在栅氧工艺、沟道迁移率、沟道宽度控制方面还有很多Know How,各家有各家自己的Know How。氮化镓HEMT器件我们认为整个外延决定了整个器件70%的性能,如果一个公司说自己是氮化镓的IDM,如果他自己不长外延,我们不认为他是一个IDM。

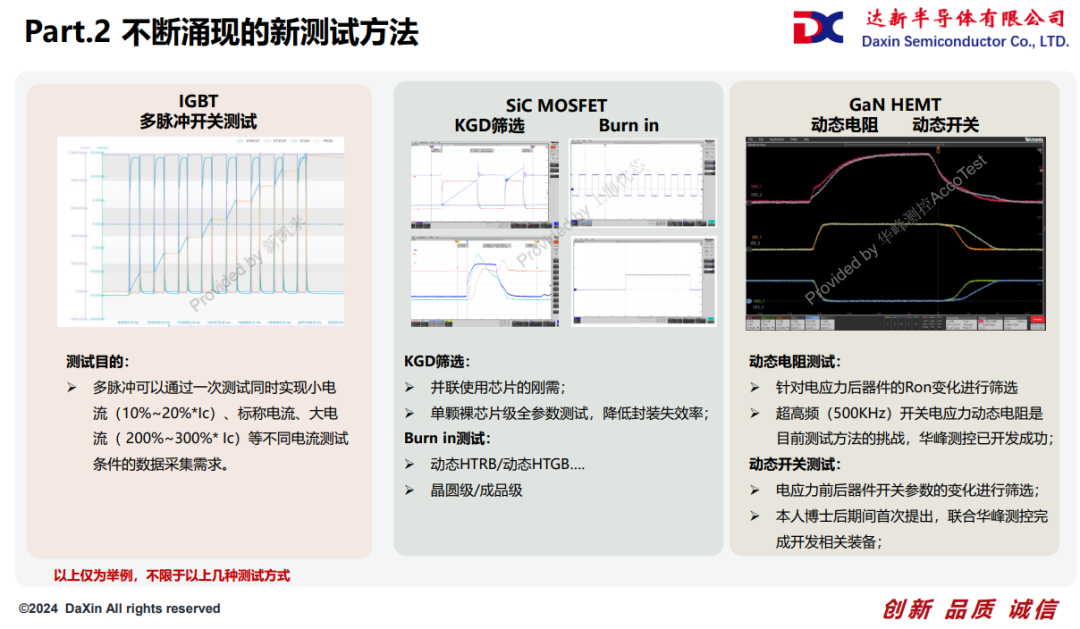

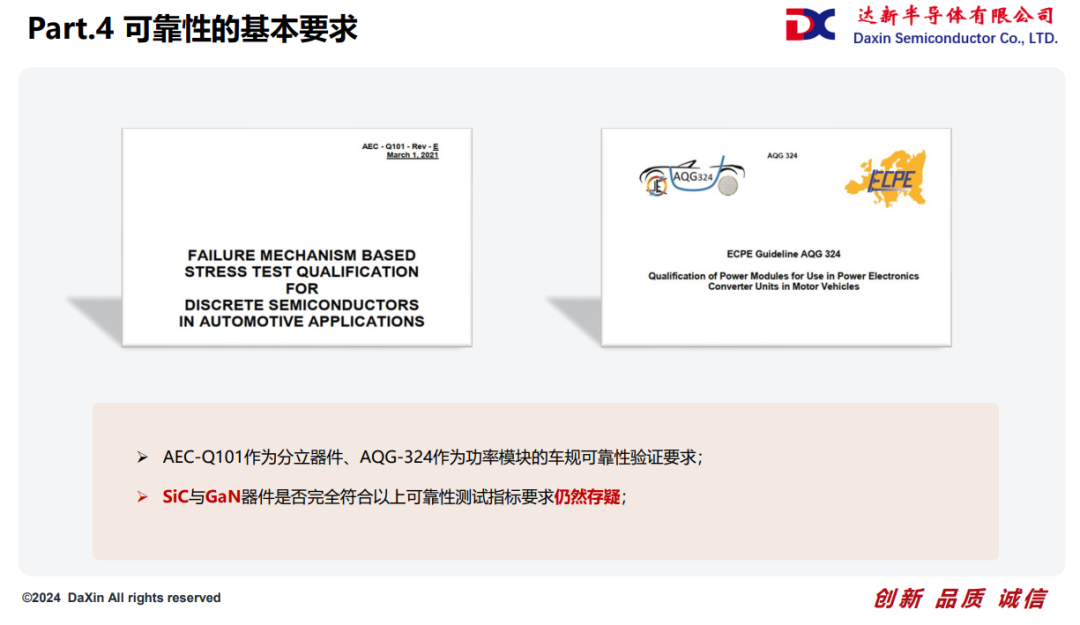

在这里可以看到可靠性测试方法,IGBT是比较成熟的,碳化硅是新的测试方法不断的在涌现,但氮化镓它的发展相对比较缓慢。在失效机理方面,硅比较成熟,碳化硅和硅有相似性,但这种特殊的材料以及材料中存在的缺陷,带来了自己的差异性。氮化镓HEMT器件和硅的差异性非常大,另外它的主要失效不在于寿命可靠性失效,而是在于整个应用生态不成熟带来的应用端的失效。车规的要求目前都在借鉴硅器件的标准。

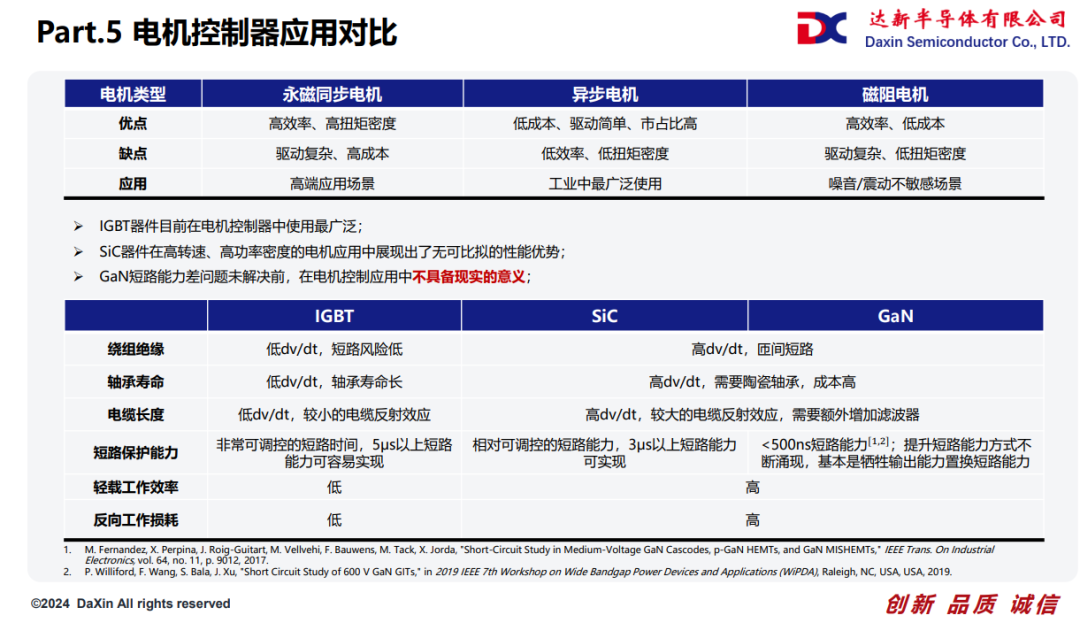

第一个是电机控制器的对比,目前电机主要有永磁同步电机、异步电机、磁阻电机这几种电机。整个电机控制器行业目前使用最广泛的还是IGBT,这个是毋庸置疑的,碳化硅器件在高转速、高功率密度的高端应用场景下,表现出无可比拟的应用优势。

硅和碳化硅开关速度比较快,会带来比较敏感的参数,就是应用中比较关心的dV/dt的问题.大的dv/dt会导致绕组绝缘容易出现短路,另外因为趋肤效应带来的化学电腐蚀问题极易对传统的轴承造成极大的损伤,严重降低轴承使用寿命,针对这个问题需要采用陶瓷轴承等更加昂贵的材料来解决。另外大的dV/dt会带来大的电缆反射效应,在使用的过程中需要额外增加滤波器来解决这个问题。对于整个应用来讲,第三代半导体也是很大的挑战,在应用中需要做很多的改变,从材料到结构都需要做很多的改变来适应它。

另外看一下短路保护能力,短路保护是在电机中一定要有的,IGBT器件可以很轻松的获得5微秒以上的短路,在碳化硅是可以实现大于3微秒。

但是,氮化镓器件主流的短路能力仍然低于500ns,这对于目前的应用生态下实现短路保护是非常困难的,短期内氮化镓器件在电机控制应用领域不具备现实的大量应用的价值。目前也可以看到很多提高氮化镓器件短路能力的技术在不断涌现,比如Transphorm公司提出的SCCL技术,国内北京大学也有团队在研究相关方向,这些技术本质上的思路,就是牺牲输出能力来置换高的短路时间,但是这种置换对于整个行业中是否具有实用价值?把短路电流峰值降低到标称电流2倍以内,这个器件还能使用吗?如果单纯为了上车而上车,我们认为不是这个器件发展的一个正确方向。

在轻载状态下IGBT的损耗是比较大的,因为它小电流下压降比较其他器件高,但是在反向工作损耗的时候,比如汽车在下坡,一个电能回馈的时候,从一个电动机变成一个发电机,这个时候需要用体二极管特性的时候,IGBT器件就会体现出它的优势。

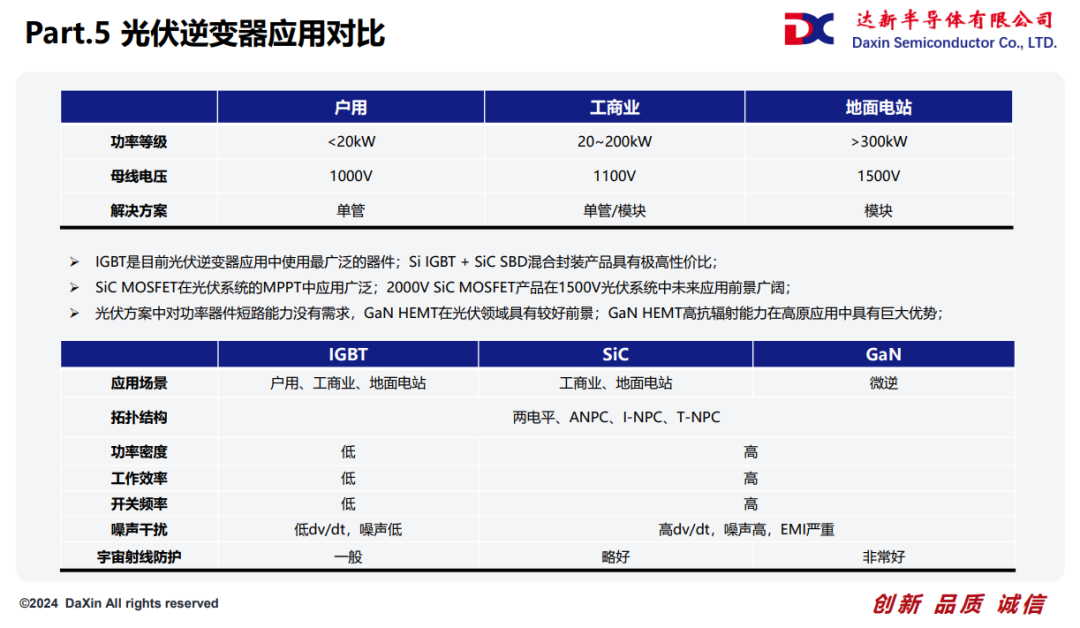

我们再看一下光伏逆变器,主要分为户用、工商用以及地面电站,目前IGBT是光伏里使用更广泛,IGBT器件加碳化硅SBD这种混合产品目前是受到了越来越多的关注,它能做到非常高的性价比。然后碳化硅MOSFET在光伏里目前主要使用是在MPPT里,最大效率点跟踪这里使用的相对多一点。

目前英飞凌新推出的2000V碳化硅MOSFET,未来我们觉得在1500V的光伏系统中有非常好的应用场景。

因为光伏对于器件短路能力是没有需求的,所以氮化镓HEMT器件在这里就可以发挥很大的优势。另外氮化镓HEMT器件,刚才提到了它天然的抗辐射能力,在高原光伏电站应用中就有很好的安全性。所以氮化镓HEMT器件不要一个劲的为了上车而上车,要做到扬长避短,在它有优势下的应用场景下才能走的更快更远。

在充电方面,主要分为了车载充电OBC,以及交流充电和直流充电,真正能用到功率器件的就是OBC和直流充电。

目前硅的CoolMOS配合IGBT,还是直流充电中占据了主要的地位,碳化硅MOS现在在OBC里越来越多的在广泛使用了,氮化镓HEMT器件目前没有看到一个特别成熟的案例,但是从器件的理论上来讲,氮化镓在充电桩领域它会有非常好的应用场景,目前主要受限于整个应用生态。

碳化硅MOS相比于IGBT,可以很轻易的实现1200V源边单模块,也是我们做800V快充的时候,非常容易实现它的拓扑。

在这里我们对未来进行一些畅想,今天功率器件很卷,我们畅想的第一点就是成本,我们这里的成本计算方式都是基于IDM模式且具备特色工艺思维的产业模式计算。国内很多企业还停留在买最贵的设备,挖最贵的人,做最好性能的产品的阶段。大家经常说特色工艺,对于特色工艺的理解有偏颇。我们不能说做功率器件就是特色工艺,真正的特色工艺是从客户的需求出发,用最合适的设备,搭配最合适的工艺,做最合适的产品。

我们预计IGBT会越来越多的以12寸为主,12寸的器件未来的成本预计会跌到4000块。碳化硅MOSFET预计单片会低于10000块,这个成本的来源不是凭空说的,而是把上游全部穿透进行计算,从粉料、石墨坩埚消耗、电费、切磨抛费用以及外延费用,全部计算了一遍,算出来了这个钱,短期内一定会达到一万块钱以内,这个时间会非常的快。而且以上价格全部基于含税价格来说的。

氮化镓器件我们认为是最具备降价潜力的器件,如果应用端打开,成本会急速降低,目前在这里计算的时候对比的是650V190毫欧的CoolMOS和GaN HEMT器件。Coolmos的芯片尺寸大概是3.5mm乘以3.2mm,一片CoolMOS目前的价格大概是四千块钱,一片可以出两千两百颗左右,单颗成本一块八。

氮化镓HEMT器件以650V190毫欧的器件,如果是做P-GaN,尺寸是2mm乘2mm,如果是做D-MODE,尺寸是1.8mm乘1.8mm,以P-GaN为例,一片大概可以出三千五百颗,目前的单片成本大概可以做到六千,单颗成本一块七。

但是这六千里头真正的BOM成本有多少,可能连六百都不到,大部分成本来自设备折旧和人工工资等边际成本,未来GaN的成本下降空间是非常大的,目前基本上已经可以做到与coolmos持平,未来做到20%的硅器件的成本是非常有可能的。所以氮化镓HEMT器件最大的想象空间就是成本,只要量起来,边际成本降下来之后会有非常强的竞争力。

最后按照惯例做一个公司广告占用大家30秒的时间。宁波达新公司成立于2013年,到现在十多年的发展,从一个设计公司发展到现在成为一个IDM企业,在重庆拥有一座晶圆厂,义乌有一块模块封装厂,在济南正在建第二座晶圆厂和第二座模块封装厂。

我们公司坚持以特色工艺为方向打造全产业链生态,如果没有自己的特色工艺很难打造具备很好性价比的产品。我们目前的货架产品都是硅基器件,而且95%以上都是硅的IGBT,目前的在途产品有碳化硅MOSFET产品。

以上就是我的报告,感谢各位的聆听。

*免责声明:本文由作者原创。文章内容系作者个人观点,InSemi转载仅为了传达观点,仅代表InSemi对该观点赞同或支持,如果有任何异议,欢迎联系InSemi。