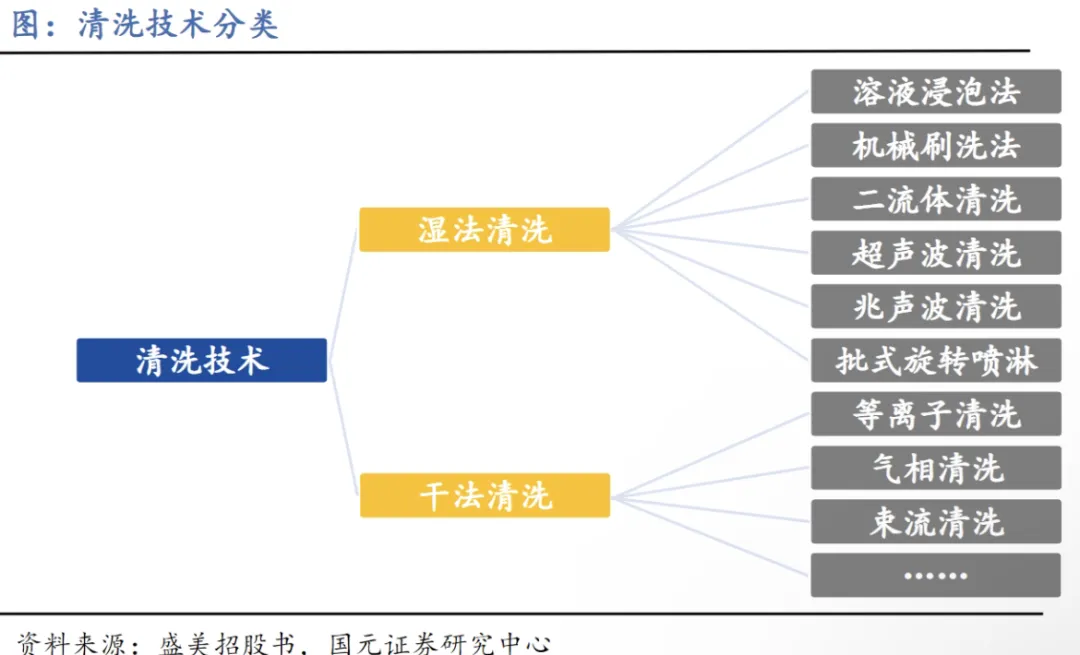

清洗设备主要有以下几个分系统组成

①处理系统:化学槽、冲洗槽、干燥阶段→批量式的情况。喷淋和旋转等阶段→单片式的情况。

②供给系统:化学品和纯水供应设备、干燥空气供给设备等。

③控制系统:控制化学品浓度、温度、颗粒等。

④搬运系统:用于搬运晶圆、晶圆载具、无载具搬运等。

⑤其他系统:空调系统等。

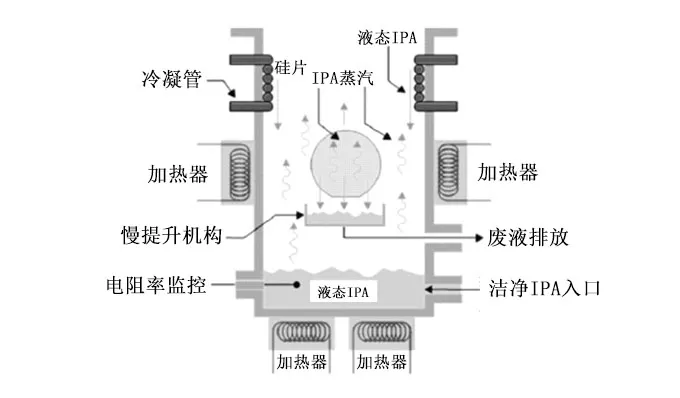

此外,根据“干进干出”的原则,晶圆在清洗后必须经过干燥后,才能从设备中出来。所以清洗和干燥是一个配套组件。必须干燥的理由是,如果晶圆上有水分,会导致氧化。即便是肉眼看不到的水分,也会造成晶圆的水印(Watermark)。Θ水印:当时空气和水滴附着在晶圆表面的情况下,硅在固、液、气三相界面形成的不完全氧化。

清洗和干燥设备的要素

与需要真空系统和气体供应系统的成膜装置相比,清洗设备的门槛比较低,所以会有很多制造商参与其中。在半导体行业的早期,清洗过程完全是手工操作,使用烧杯和化学品进行灌注,在水洗后,用氮气进行吹风干燥。之后才进入清洗设备内置的时代。

随着晶圆的直径越来越大,对自动化的需求导致设备制造商开始提供清洗设备(尽管也有一部分半导体制造商开始自己制造)。随着对清洗的附加价值(如单槽)、高性能和新功能(如单片、干燥)的需求变得明显,设备制造商也成为主流供应商。特别是向300mm制程过渡,就意味着晶圆搬运和清洗工艺的自动化已不可避免,这种情况下就必然依靠专业设备制造商了。也有这样的意见:向300mm制程发展导致开发成本急剧上升,现在只有顶级的制造设备制造商才能进入市场。

在工厂中,清洗设备也称为WS(Wet Station)或者WB(Wet Bench)。单片式的设备也称为自旋处理器(Spin Processor)。批量式和单片式将在后面讨论。

曾经有一段时间,清洗设备是由半导体制造商内部制造的。在半导体行业的早期,在外部没有所谓的半导体制造设备的供应,所以半导体制造商必须自己制造设备。在那些日子里,半导体设备制造商的现场服务人员在进入无尘室排除故障时,是不允许检查或者看到半导体制造商自己的设备的。

其中一些半导体制造公司已经成为半导体制造设备监测、测量和分析设备的一流制造商。另一方面,也有一些技术因为不再需要内部生产而被埋没。

© 滤波器 微信公众号