电子元器件,芯片,散热方式,以及散热设计参考

1 电子元器件散热

电子元器件在运行的过程中,一部分功率会转换为热能,导致电子元器件温度升高,因此必须提供有效可行的散热解决方案,将热量散发出去,以此来保证电子元器件的正常运行。不同的工况,不同的发热功率都会采用不同的散热方式。

电子元件散热的方式包括主动散热和被动散热。其中主动散热是指由于介质本身的密度差引起的自发流动带走热量。主动散热方式的散热能力有限,不能满足高热流密度的散热需求。被动散热是借助外界动力,例如泵、风机等使冷却介质带走更多的热量。

芯片封装级的散热设计,是将封装的结构设计与热设计相结合,其散热效果最为显著,且成本最少。表1总结了六种常见的冷却方式的优缺点,其中,微通道液冷技术以其高效的散热性能,对流换热系数高达几十 MW/m 2 ·K,

表1 不同的散热方式对比

2 风冷散热

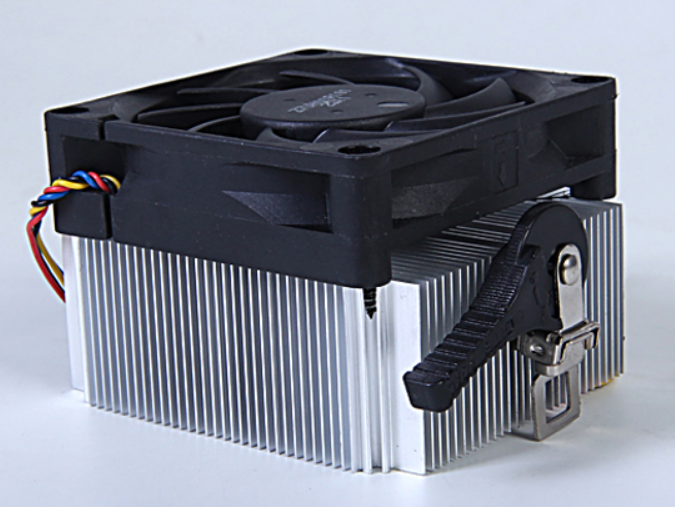

工作流程通常是用风扇产生的气流将芯片产生的热量带走以达到散热的效果。最常见的散热器和风扇位置关系是风扇顶置式,借助送风或吸风将热量带离,也有将风扇布置于散热器旁侧的方式,通过单向送风带走电子元件产生的热量。风扇散热具有价格低廉、结构简单等不可替代的优点,至今仍大量应用于电子元件的散热中。

风扇的使用也会带来很多问题,比如产生噪音、震动和污染物,会导致整个系统的可靠性降低,同时也会给日常维护和维修带来困难。

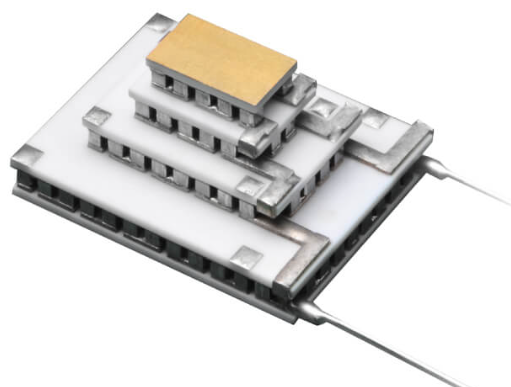

图1 风冷散热器

可以采用很多措施来提高散热效率:

1)在整个系统中如果没有空间和重量的限制,可以增大散热器的尺寸,增加散热肋片的数量,通过增加散热面积来提高散热效率。

2)通过提高风扇转速增加空气流动速度提高散热效率,但是风扇转速的提高会导致噪音增大,风扇寿命缩短等问题,进而导致整个系统的可靠性下降,成本增加。

3)对原有风道进行优化设计,降低空气流动阻力,提高单位时间内的系统流量,以此提高散热效率。

4)在关键散热器前加装扰流片,通过增强对气流的扰动,破坏原有的流动边界层,来提高对流换热的效率。

3 液体散热

当风冷散热不能满足散热需求的时候可以采用液体散热。液体冷却技术在流动性和导热性方面有很大的优势,因此液体冷却技术的应用非常广泛,成为大功率电子元器件散热的常用方法,其散热效果也明显优于空气冷却。

液体冷却有两种方式:直接液体冷却和间接液体冷却。直接冷却就是发热元器件与冷却液直接接触,元器件散发出的热量被冷却液直接带走,当热流密度大的元器件在高温环境下工作时,宜选用此种冷却方式。如大型的服务器,数字中心等直接浸入到液体中。

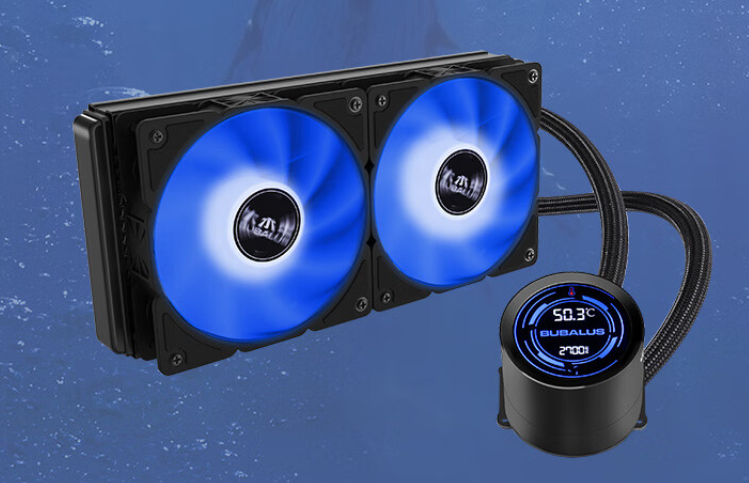

图2 液体散热冷却

间接冷却会通过冷板来传递热量和带走热量,冷板在元件和冷却液之间起到桥梁作用。冷却液体并不会直接接触发热源。而是通过热交换器或其他导热介质,将发热源产生的热量传递给冷却液体,从而实现散热的目的。例如,在计算机CPU的散热系统中,可能会使用间接液体冷却。发热的芯片等部件产生的热量首先传导到一个密封的金属板或热管上,然后外部的冷却液体在热交换器中循环流动,吸收这些传导过来的热量,最后将热量带走。

图3 CPU水冷散热器

4 热管散热

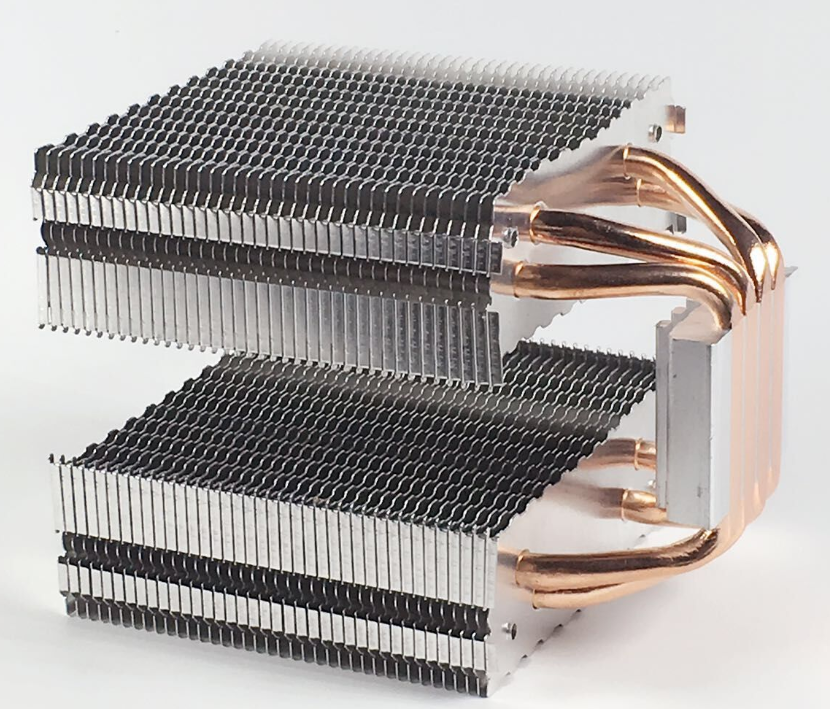

热管散热技术是一种高效的传热技术,它利用了工作流体的相变来实现快速而高效的热量传递。

热管通常由密封的管壳、吸液芯和工作流体组成。工作流体在热管的一端吸收热量后蒸发,蒸汽迅速流向热管的另一端,在那里遇冷后凝结,并释放出潜热。凝结后的液体在吸液芯的毛细作用下回流到蒸发端,如此循环往复,实现热量的连续传递。

热管冷却技术具有以下优点:

1)高效传热:能够在很小的温差下传递大量的热量,传热效率远高于普通的金属导体。

2)温度均匀:可以使被冷却物体的温度分布更加均匀,避免局部过热。

3)结构灵活:热管的形状和尺寸可以根据实际需求进行设计和制造,适应不同的应用场景。

热管散热技术在许多领域都有广泛的应用,例如:

电子设备散热:如电脑 CPU、显卡、服务器等,有效降低电子元件的工作温度,提高设备的稳定性和性能。

航空航天领域:用于卫星、火箭等航天器的热控制,保证设备在极端环境下正常工作。

工业领域:如大功率激光器、电力设备等的冷却。

例如,在一些高性能笔记本电脑中,热管被广泛用于将 CPU 和 GPU 产生的热量迅速传导到散热鳍片上,再通过风扇将热量排出,从而保证电脑在高负载运行时的稳定性。

图4 热管散热器

5 热电半导体冷却技术

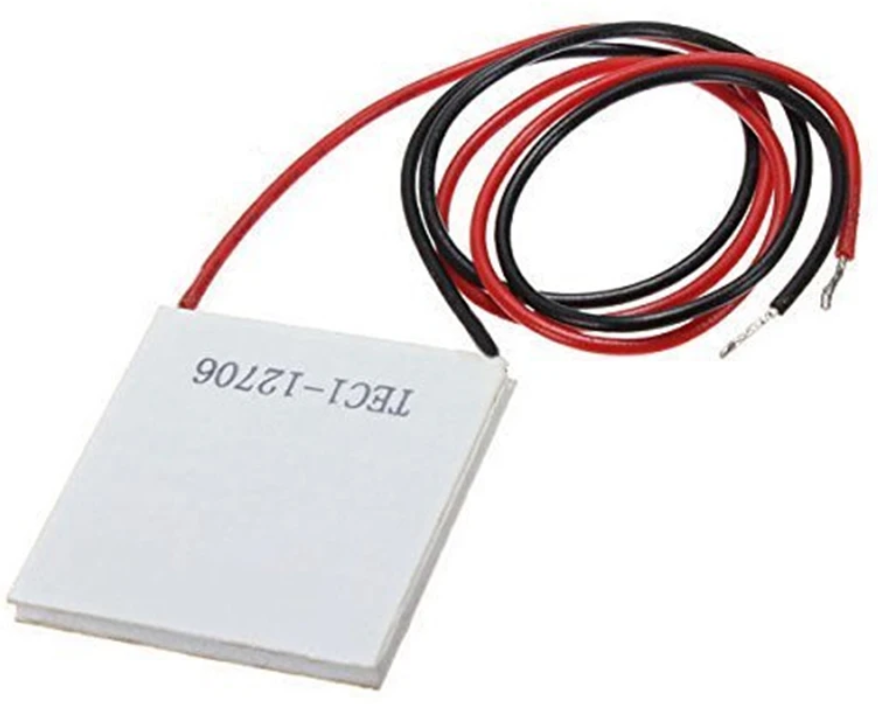

热电制冷是基于帕尔贴效应基础上的散热方式,又称半导体制冷。其原理是利用特殊的半导体材料(如碲化铋等)组成的 P-N 结,当直流电通过时,在 P-N 结的两端会分别产生吸热和放热现象。一端吸热实现制冷,另一端放热则需要进行散热处理。

半导体制冷技术具有以下特点:

无运动部件:没有压缩机、制冷剂等,结构简单、体积小、重量轻,运行时安静且无振动。

制冷迅速:能够快速达到制冷效果。

精确控温:可以通过调节电流大小精确控制制冷温度。

然而,半导体制冷技术也存在一些局限性:

制冷效率相对较低:与传统的压缩机制冷相比,其能效比通常较低,消耗较多的电能。

制冷量有限:适用于小空间或小功率的制冷需求。

半导体制冷技术在许多领域都有应用,比如:

电子设备散热:用于电脑 CPU、显卡等部件的局部制冷。

医疗领域:便携式冷藏箱、血液冷藏等。

光学仪器:对某些高精度光学仪器进行温度控制。

图5 TEC制冷器

6 微通道散热

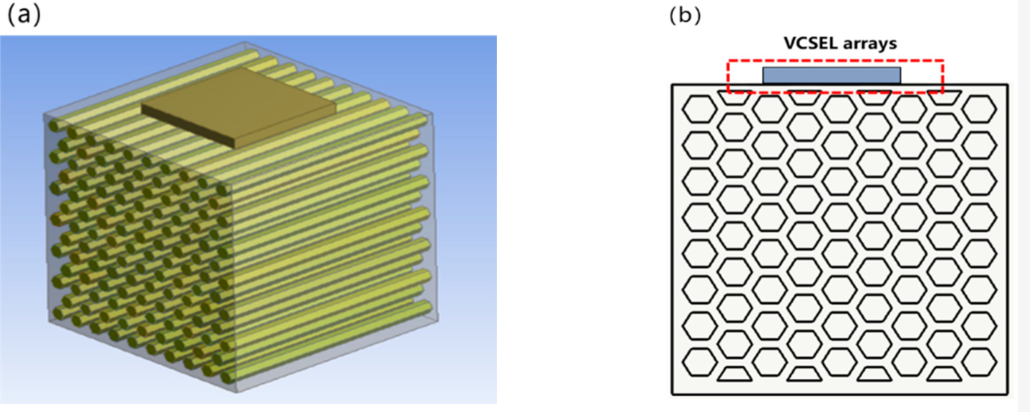

微通道液冷技术伴随着微加工制造技术而产生,以其高效的换热性能得到了广大科研工作者的青睐。其中,将通道当量直径在 10µm~1000µm 之间的流道称为微通道,流体工质流经微通道,通过流体与通道壁面的对流换热,将芯片产生的热量带走。

图6 VCSEL芯片微通道散热设计

微通道通常制造在散热器的基板或热交换器中。当热流体(如热水、热气)通过这些微小通道时,由于通道的表面积与体积之比很大,热量能够迅速传递给通道壁,再通过冷却介质(如冷水、冷空气)将热量带走。

微通道散热技术具有以下优点:

高热交换效率:能够在较小的体积内实现高效的热量传递,大大提高散热性能。

紧凑的结构:可以实现设备的小型化和轻量化。

良好的温度均匀性:有助于减少热点,使散热更加均匀。

微通道散热技术在众多领域得到广泛应用,例如:电子设备:如高性能计算机芯片、智能手机、平板电脑等的散热。激光系统:用于冷却高功率激光器。汽车工业:如发动机冷却、电池组热管理等。

例如,在一些高端服务器的 CPU 散热中,采用微通道散热器能够有效地应对高功率芯片产生的大量热量,确保系统稳定运行;在新能源汽车中,微通道技术可用于电池的热管理,保障电池在不同工况下的性能和安全性。