一、

混动车型介绍

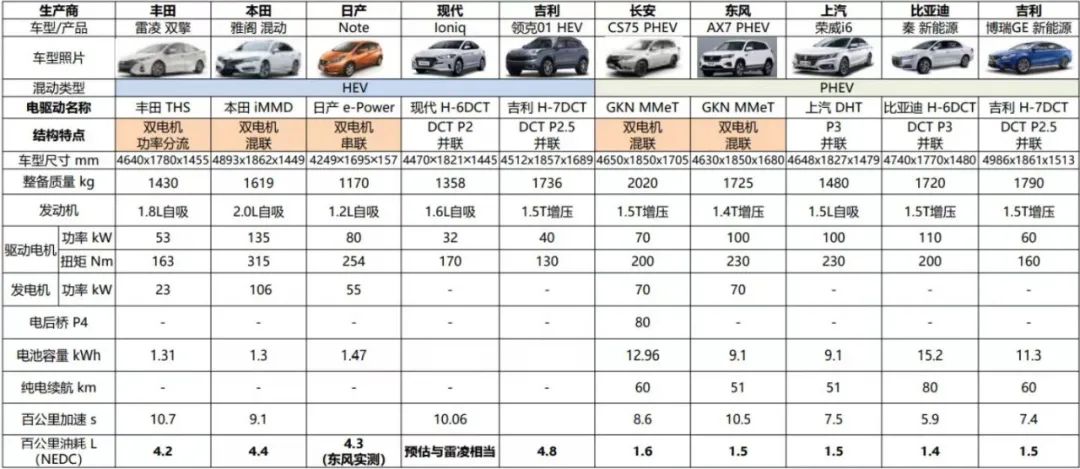

国内外混动车型的发展和推广主要分为两个阶段,第一个阶段是2020年之前日本混动占据绝对优势,以丰田、本田势头最好,两田主打HEV车型,采用功率分流和双电机串并联。国内各主机厂混动架构百花齐放,构型较多,处于市场摸索阶段,主要构型有P2、双电机DHT早期产品。如图1-1所示。

图1-1 早期混动车型

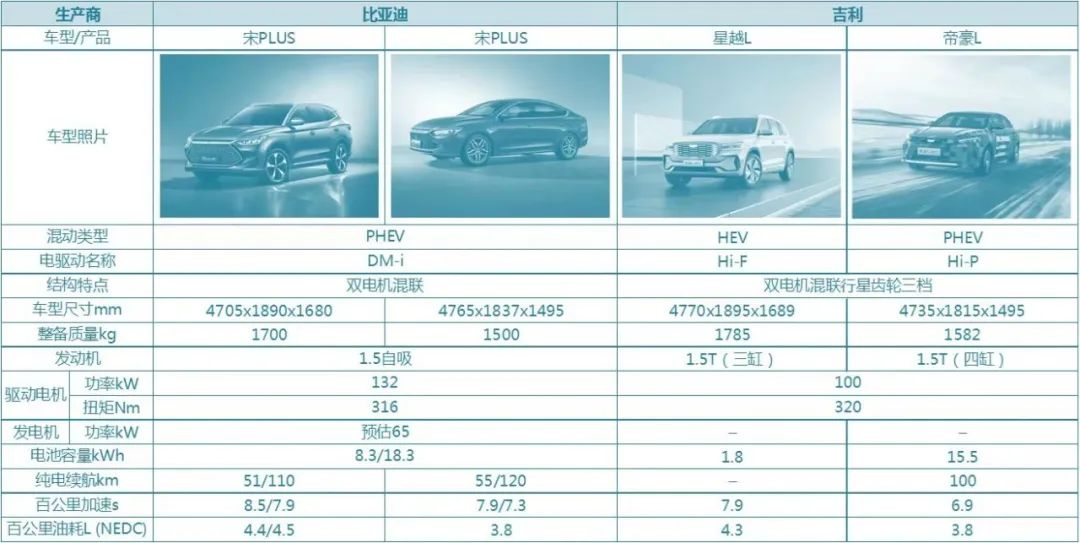

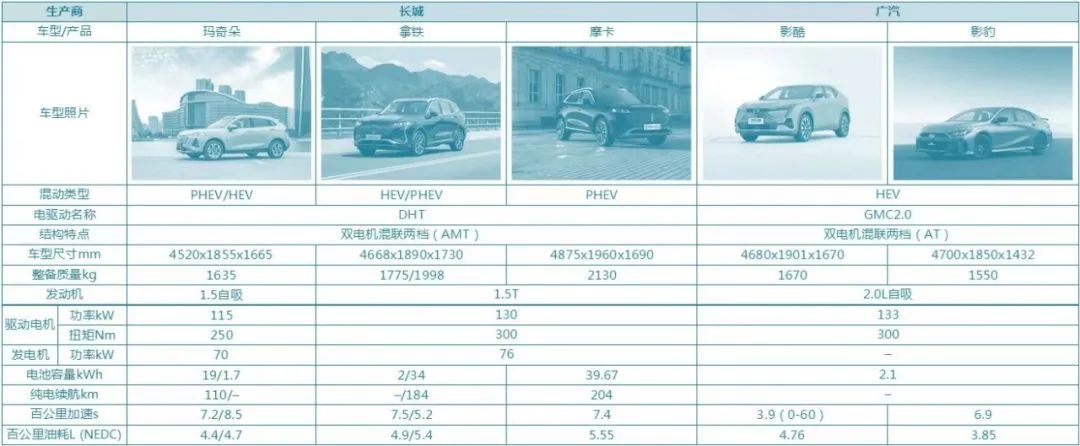

2020年之后国内混动车型架构定位明确,主要以DHT双电机混动为主,陆续出现了双电机增程串联混动、双电机混动等比较优秀的车型,以比亚迪、吉利、长城、广汽等为代表,包括PHEV和HEV两类混动全面铺开。如图1-2、图1-3所示。

图1-2 国内主打混动车型1

图1-2 国内主打混动车型2

二、

双电机DHT控制

1.动力流说明

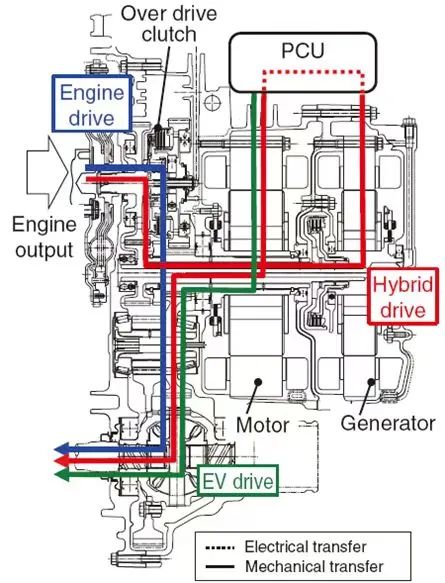

本田目前IMMD系统已经发展到第三代(第四代见电动车千人会“本田IMMD最新第四代混动解析”),动力流是双电机混动控制的基础,分别对单档和双档DHT动力流进行说明示意。如图1为单档DHT动力流。

图1 单档DHT动力流

单档能量流:红色线为混动模式,动力输出为发动机+电机;绿色线为纯电模式,动力输出为单独驱动电机;蓝色为发动机直驱模式,动力输出为单独发动机。单档DHT混动模式更多的为增程模式,发动机与发电机构成的增程电与电池电叠加为驱动电机供电输出。

在单档DHT中,发动机输出+驱动电机输出的并联混动模式较少。目前市场上走单档DHT路线的混动架构多数以电为主,更侧重于整车经济性极致体现。

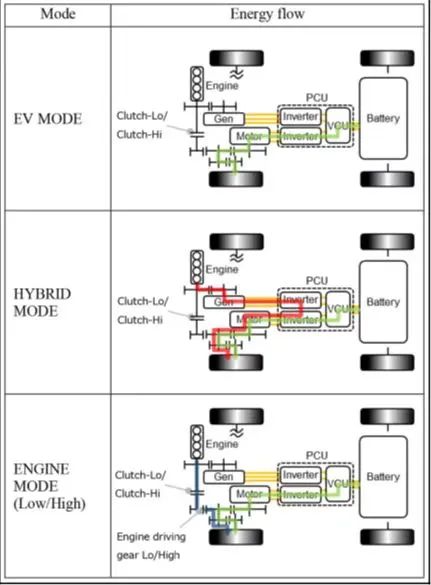

两档DHT动力流如下图2所示。

图2 两档DHT动力流

两档能量流:三种驱动模式:EV模式(低负载);混动模式(发动机高效);发动机模式(高速齿:高速行驶效率最高,低速齿:扩大高效区域范围)。

双档DHT混动模式加入了发动机两个档位,发动机的使用更多,更多体现了发动机低档动力性和高档高速巡航有效兼顾。

在两档DHT中,发动机输出状态为低高两档模式,高档位模式与单档功能类似,主要是实现高车速巡航行驶。低档位大传动比的使用,发挥了发动机传动后端更大的输出扭矩,与驱动电机端输出扭矩叠加,获取更大的车轮扭矩输出,大幅度提升了整车动力性,能够更好的适配更大质量、更强调动力越野需求的整车。

2.模式说明

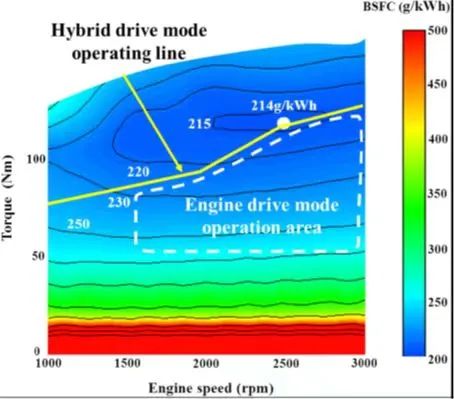

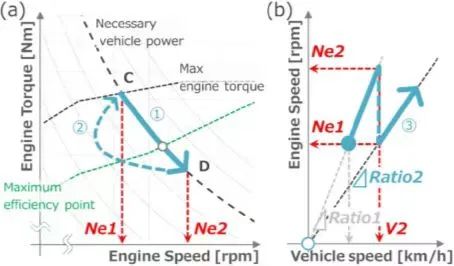

双电机DHT混动模式基本类似,主要包括纯电、增程、并联、发动机直驱,在模式运行过程中,发动机效率的使用调节对于整车经济性影响占比较大,混动模式和发动机直驱模式下尽量使用发动机map的高效区域,如图3所示

图3 模式运行发动机效率使用

油耗圈、最低油耗区域位置得要对,这是混动获取较好收益的基础。

纯电模式,不涉及发动机控制,不用考虑;

串联模式,发动机只负责发电,并且与轮端解耦,意味着发动机可以运行在任何工作点,转速和扭矩都可以自由控制;

并联模式,发动机与轮端直连,转速与轮端耦合,扭矩也直接影响轮端扭矩输出,基本上该模式下发动机工作点不可调(高速巡航车速大于80);

带有两档或多档变速器的混动构型可以通过改变速比,来调节并联模式下的工作点;

重点关注:在串联模式下,如何选择发动机工作点以获取发动机的最佳经济曲线(同时注意与发电机高效点重合性);

前提条件:一般串联模式下,发动机需要跟随上层控制的目标功率(这个功率会考虑驾驶员、SOC、NVH等众多因素),在满足功率的同时,才可以自由选择最佳的工作点;

调节使用发动机到最佳工况,电池充放电实现发动机需求调节。

模式调节过程需要注意以下两点。

从串联模式切换至并联模式,需要先进行发动机调速,让离合器输入端与输出端转速一致,待离合器输入端扭矩值较小后,可快速接合离合器,实现模式平滑切换;

从并联模式切换至串联模式,需要先进行发动机调扭,让离合器输入端扭矩值下降至降低值,而后可直接脱开离合器,实现扭矩平稳过渡。

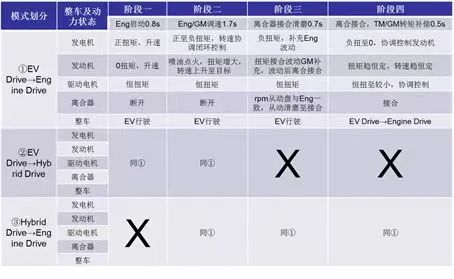

3.模式划分

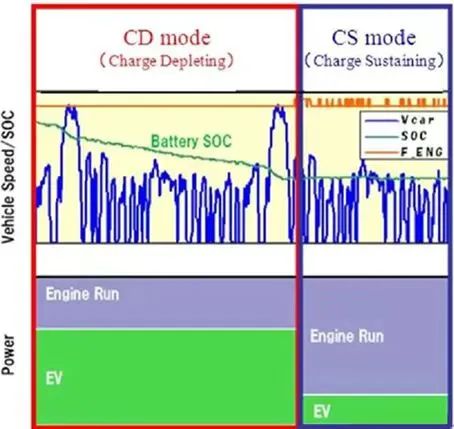

对于PHEV混动,双电机混动模式主要包括CD和CS两个阶段,如下图4所示。

-CD阶段(电量消耗阶段),本阶段执行EV驱动,发动机启动为高阀值,保持13英里EV驱动范围;

-CS阶段(电量保持阶段),本阶段执行混动驱动,当电池SOC低于指定值时,将使用汽油作为能源,使SCO保持在规定范围内。

图4 模式划分

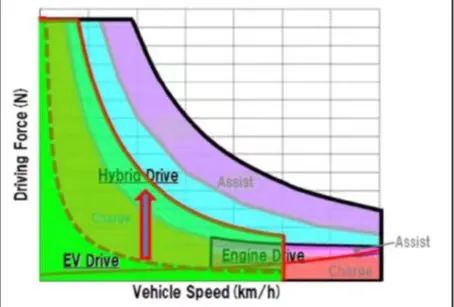

对于CD模式,电池SOC较高,电量充足,主要以电驱动为主导行驶。如下图5所示,电驱动EV Drive覆盖整车需求范围较大。

图5 CD模式

CD阶段三种模式运行(以电为主):

-动力性满足需求,EV Drive模式(整车需求不高,纯电足以满足要求);

-动力性不够时,发动机启动支持,混动模式Hybrid Drive,发动机增程为电池和电机同时供电;

-高速巡航需求,发动机直驱;

-动力需求较大,Assist模式,增程+电共同输出供给驱动电机,不给电池充电。

*CD运行区域大,基本覆盖城市工况。

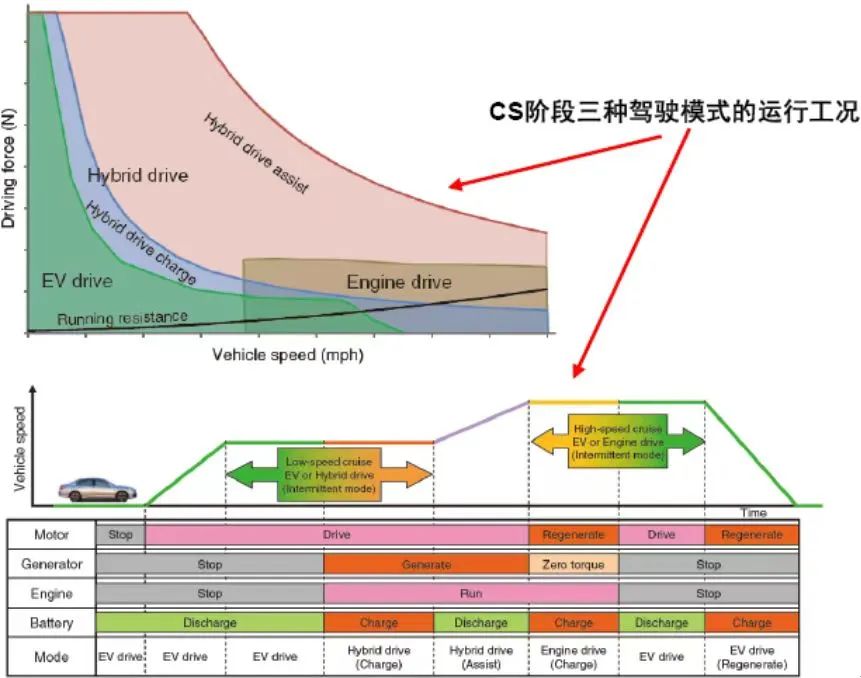

对于CS模式,电池SOC较低,电量维持,SOC根据策略需求定义,保留一定动力输出SOC取值(20-30)%,最求极致纯电续航,SOC一般取值小于20%,在(13-17)%,此CS模式主要以发动机为主导。如下图6所示,驱动EV Drive覆盖整车需求范围较小,发动机参与范围较大。

图6 CS模式

CS阶段三种模式运行:

-纯电模式,占比较小

-混动模式Hybrid drive为串联,发动机与车轮解耦增程,Charge状态,增程同时兼顾电池充电,Assist状态增程不给电池充电;

-直驱模式,相比CD占比加大。

*各区间切换以SOC数值大小为依据

4.能量管理

发动机目标功率=驾驶员需求功率+电平衡功率+附件功率等;

根据目标发动机功率,查表最佳效率曲线,得出目标发动机扭矩和发动机转速;

最终发动机功率、发电机功率、电机功率会考虑一些约束条件的影响如电池充放电功率限制。

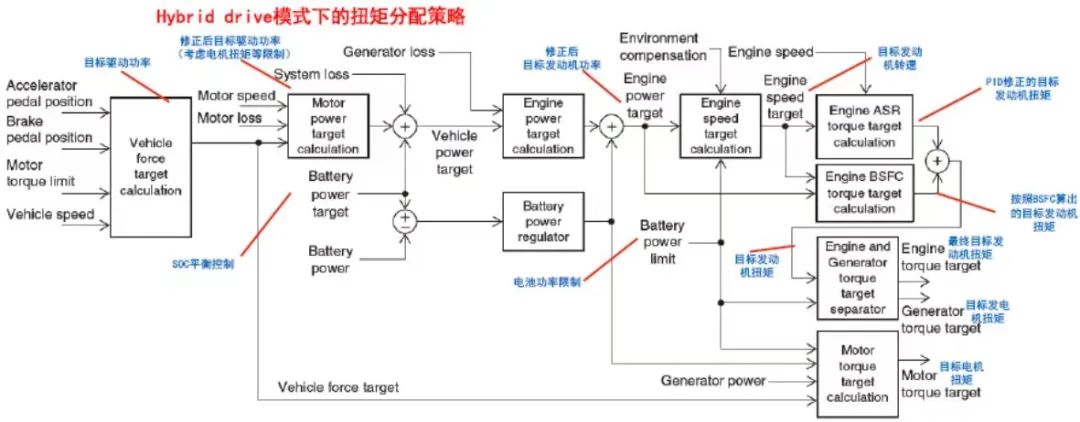

整车能量管理,功率平衡示意如下图7所示。

图7 能量管理

功率平衡:协调发电机、电动机、发动机、电池之间能量输出

-计算加减速各工况整车需求功率(车的需求);

-驱动电机功率(动力源1)---电池或者增程(查表最佳效率曲线,得到目标发动机扭矩/转速);

-发动机功率(动力源2)---燃油---选择经济转速/负荷点。

功率需求关系:

-纯电:整车需求功率=驱动电机功率=电池功率(SOC限值---极低温度和强烈加减速)

-增程:整车需求功率=驱动电机功率=电池功率+APU功率(发动机、发电机、电机功率都要考虑一些约束条件影响)

-发动机直驱:整车需求功率=发动机功率=燃油

-混动:整车需求功率=驱动电机功率+发动机功率+附件功率等。

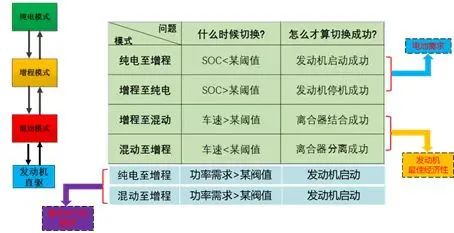

5.模式切换

模式切换主要以整车功率需求和电池SOC两个主要条件开展,主要的模式切换包括纯电-增程、增程-纯电、增程-混动、混动-增程、混动-发动机直驱、发动机直驱-混动。直接切换为六种模式。

图8 模式切换

不存在的直接切换模式包括EV Drive与Hybrid Drive切换、EV Drive与Engine Drive切换,存在Hybrid Drive与Engine Drive直接切换。

模式切换执行过程进行相应说明,如下:

该车PHEV主要有三种驱动模式,EV Drive模式、Hybrid模式、Engine Drive模式。三种驱动模式之间均存在相互的切换,共六种情况的模式切换过程分别进行阐述。

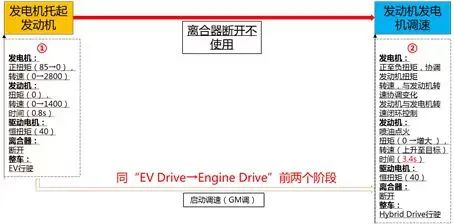

5.1 EV Drive模式到Engine Drive模式的切换过程可以分为四个阶段,如下图9所示。

1)发电机拖动发动机阶段:

●模式切换开始后,发电机转矩先增大到85Nm,然后减小到0;

●发动机转速迅速增加到1400rpm左右,发电机转速按传动比响应增加,此阶段大约持续0.8s;

●在Engine Drive模式发动机工作的最低转速为1500rpm,将发动机转速拖到1400rpm左右既保证了发动机的启动要求也可以防止拖动转速过高造成发电机、电池功率需求过大。

2)发动机-发电机转速调节阶段:

●发动机转速到达1400rpm后,开始喷油点火,发动机转速迅速上升,然后基本稳定;

●此阶段进行发动机-发电机转速闭环控制,由发电机转矩协调发动机转矩,二者转速按图示曲线变化;

●发动机转速变化方式要考虑油耗、排放、NVH等性能,此阶段大约持续1.7s,发动机转速达到目标转速。

3)离合器接合滑磨阶段:

发动机转速达到目标转速后,离合器主从动盘转速一致,此时接合离合器,离合器主从动盘产生滑磨;

离合器接合瞬间发动机出现转矩波动,发电机进行补充,发动机转速经过波动后,最终离合器完全接合;

离合器滑移率在图示③阶段开始时发生突然下降,在③阶段结束时变为0,此阶段大约持续0.7s。

4)离合器完全接合,驱动电机-发电机转矩调节阶段:

离合器接合后,驱动电机和发电机转矩进行协调控制,二者近似线性变化;

在该阶段完成时发电机转矩为0,驱动电机转矩保持在一个较小的恒定值,此阶段大约持续0.5s。

图9模式切换执行过程-EV Drive→Engine Drive(四个阶段)

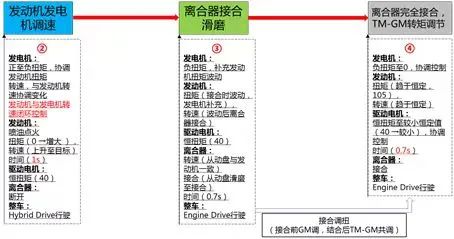

5.2 模式切换执行过程-EV Drive→Hybrid Drive

如下图10所示,EV模式切换到Hybrid Drive模式的过程分为两个阶段:

1)发电机拖动发动机阶段;

2)发动机-发电机转速调节阶段。

这两个阶段与EV Drive模式切换到Engin Drive模式的前两个阶段的控制方法相似,不同之处在于此过程的阶段2)发动机转速转矩变化较大,大约持续3.4s。

图10模式切换执行过程-EV Drive→Hybrid Drive(两个阶段)

5.3切换执行过程-Hybrid Drive→Engine Drive

Hybrid Drive模式到Engine Drive模式的切换过程可以分为三个阶段,如下图11所示。

1)发动机-发电机转速调节阶段:模式切换开始后,发动机转矩经过调节后稳定在目标值,发电机进行转矩协调控制使发动机-发电机转速达到目标。此阶段控制方法和EV Drive模式切换到Engine Drive模式的“2”阶段相同,差别在于转速转矩变化的范围。此阶段发动机转速转矩变化较小,大约持续1s;

2)离合器接合滑磨阶段:此阶段控制方法和EV Drive模式切换到Engine Drive模式的“3”阶段相同,大约持续0.7s;

3)离合器接合,驱动电机-发电机转矩调节阶段:此阶段控制方法和EV Drive模式切换到Engine Drive模式的“4”阶段相同,此阶段大约持续0.7s 。

图11模式切换执行过程-Hybrid Drive→Engine Drive(三个阶段)

*同“EV Drive→Engine Drive”后三个阶段。

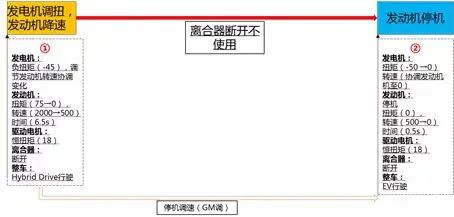

5.4 模式切换执行过程-Hybrid Drive→EV Drive

Hybrid Drive模式切换到EV Drive模式的过程较简单,即为发动机的停机过程。如下图12所示

1)发电机负转矩变大将发动机转速降至500rpm时发动机停机,此时发动机不再对外输出转矩;

2)发动机转速在发电机负转矩作用下继续下降直至完全停机;

整个模式切换过程,驱动驱动电机驱动车辆运行,且驱动电机转矩未发生变化,对车辆状态没有影响。

图12模式切换执行过程-Hybrid Drive→EV Drive(两个阶段)

5.4模式切换执行过程-Engine Drive→EV Drive

Engine Drive模式到EV Drive模式的切换过程可以分为如图所示的两个阶段。如下图13所示。

1)驱动电机-发电机转矩调节阶段:模式切换开始后,驱动电机和发电机转矩进行协调控制,二者近似线性变化,使驱动电机转矩达到目标值,此阶段大约持续1.2s,驱动电机和发电机换算到半轴的转矩变化大约为300Nm;

2)离合器分离,发动机停机阶段:此阶段控制方法和Hybrid Drive模式切换到EV Drive模式的过程相同。

图12模式切换执行过程-Engine Drive→EV Drive(三个阶段)

*同“Hybrid Drive→EV Drive”。

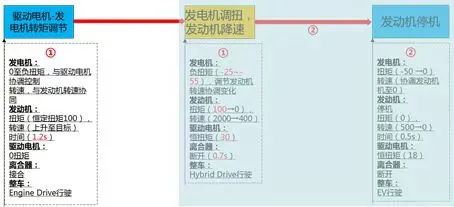

5.5模式切换执行过程-Engine Drive→Hybrid Drive

Engine Drive模式切换到Hybrid Drive模式的切换过程可以分为如图两个阶段。如下图13所示。

1)驱动电机-发电机转矩调节阶段:控制方法与Engine Drive模式切换到EV Drive模式的①阶段相同,持续时间大约为0.8s;

2)离合器分离,发动机-发电机转速调节阶段:控制方法与EV Drive模式切换到Engine Drive模式的②阶段相似,不同之处在于此过程发动机转速变化较大,持续时间大约为3s。

图13模式切换执行过程-Engine Drive→Hybrid Drive(两个阶段)

*同“Engine Drive→EV Drive”、*同“EV Drive→Engine Drive”③

5.5 模式切换执行过程总结

通过对三种驱动模式之间的六种切换过程进行分析,可以得到如下结论:

1)发动机由发电机启动,由发电机进行转速控制使发动机稳定工作在目标点,起动时离合器处于分离状态,此过程不会影响到车辆状态;

2)离合器接合前,发动机稳定工作。离合器在主从动盘转速差为0时接合。由于发动机和发电机作为整体转矩平衡,对离合器无转矩差输入,因此整个接合过程给车辆造成的冲击很小;

3)离合器接合状态下,车辆通过驱动电机和发电机的转矩协调控制完成动力部件的状态转换;切换过程不会对发动机输出转矩造成影响;

4)离合器分离前,发动机和发电机转矩相互平衡,对车辆造成的冲击很小;

5)发动机停机通过发电机的控制完成,此时离合器处于分离状态,基本不会影响车辆状态。

模式切换执行过程总结如下表1和表2所示。

表1 模式切换执行过程汇总1

表1 模式切换执行过程汇总2

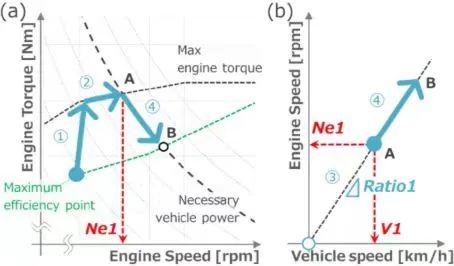

6.换挡控制

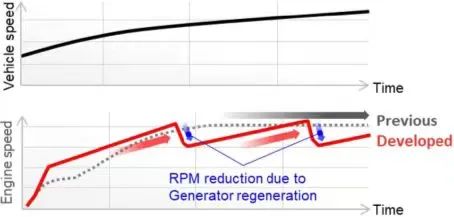

单档DHT无法实现档位更换,发动机转速升高后只能通过牺牲经济性来兼顾动力和NVH,如图14所示,发动机使用转速偏高,经济性和NVH会恶化。

换挡控制与传统换挡控制方式类似,混动DHT换挡有发电机辅助调速,电动机辅助调扭,换挡感受更好,换挡过程更迅速平稳,如图15所示。

1)要保持车辆输出不变,TM电机扭矩调节补偿;

2)发动机扭矩调整,离合器滑磨缓冲调整;

3)发电机快速调节发动机转速。

单档和两档对比,两档的优势就是兼顾动力性前提下,发动机转速较低,运行经济区域占比更大,更有利于整车性能全面提升。如下图16所示

图14单档DHT发动机转速变化

图15 单档DHT发动机转速调整

图16 单档与两档对比

扫描二维码 | 关注我们

● 电动车千人会 ●

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜