前言:温升设计不只是温升工程师的事情,硬件也需要深度参与,本篇文章将介绍,在硬件工程师的角度需要了解的温升知识。

一、为什么需要良好的温升设计?

温升设计在电子产品尤其是消费电子中非常重要,主要的原因如下:

1、温升往往是消费者可以直接感知到的,以手机为例,打王者或者吃鸡这些CPU重载的场景,手机如果发热很严重,往往会导致比较多的消费者投诉;

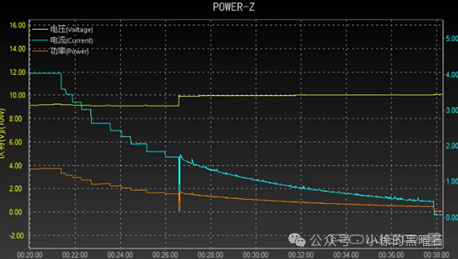

2、CPU的性能、充电速度、续航水平,和温升强相关,比如下面的曲线所示,如今的手机快充方案为了解决充电温升问题,往往会根据不同的温度档位设计不同的充电电流;

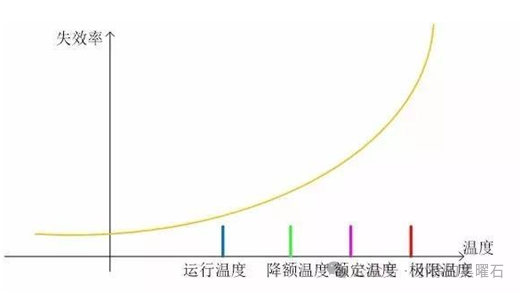

3、高温往往是产品失效的原因之一,而且失效了往往是一种接近指数的关系。

二、硬件工程师需要了解哪些温升知识?

2.1、电子元器件的温升考量

电路是由一个个元器件组成的,这些元器件就是不同的发热源,我们只关注发热量比较大的几种即可:

SOC (比如CPU、modem)

功放(射频PA、音频PA)

功率器件(IGBT、功率MOS、电源芯片、功率电感等);

那么如何评估这些器件的温升呢?实际上芯片的发热有一个可以量化的指标,即热阻。

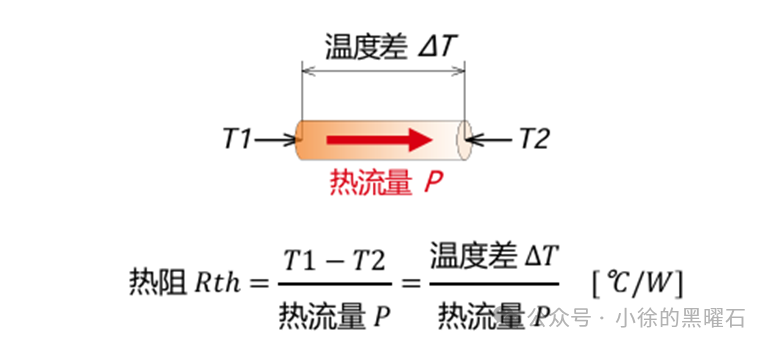

热阻的物理概念是:当有热量在物体上传播时,物体两端的温度差/热源的功率即是热阻,从其公式即可知道热阻是表示1W的热量所引起的温升大小。单位为K/W或者℃/W。热阻可以理解为热量在热流路径上所遇到的阻力,反映了介质或者介质间的传热能力的大小;

热阻越高,意味着热量很难传递,同样的发热功率下,温度升高的也就越快,而热阻越低,热量更容易传递,温度升高的也就越慢;

热阻的符号为Rth和θ。Rth来源于热阻的英文表达“thermal resistance”

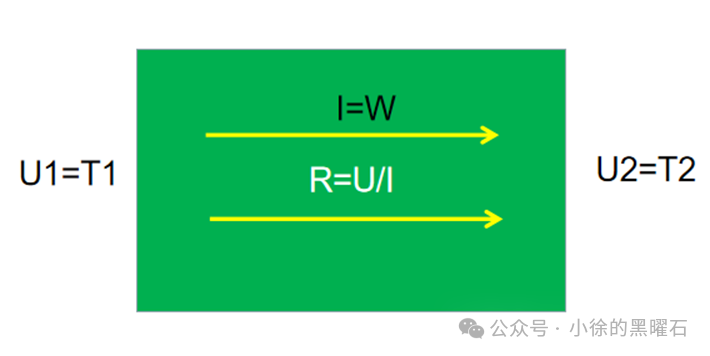

如果觉的热阻的概念难以理解的话,不妨把热阻和欧姆定律联系起来,物体两端的温差就是电压的差,而热源流过的功率(PD:power dissipation)对应流过的电流:

有心的小伙伴会发现在很多电子器件的给出的热阻参数好多种,这些参数究竟代表什么物理意义,又该如何应用呢?

热阻(笼统的说,比如ΨJT其实并非真正的热阻,一般叫热特性参数)可以分为4种:

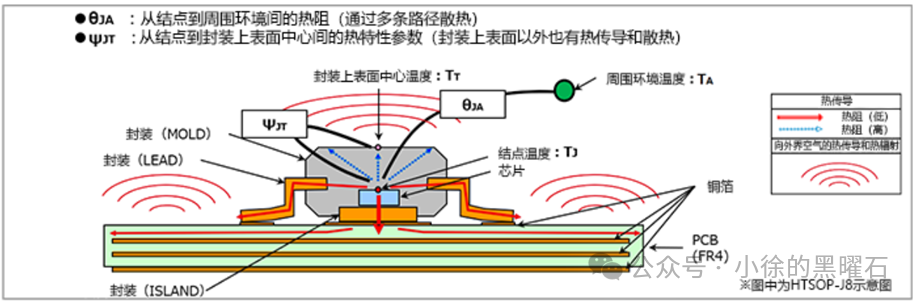

如下面的图片所示,从结点到芯片的四周,其实存在多种散热路径,其中:

θJA(℃/W):结点到周围环境的热阻(注意是单条通路)

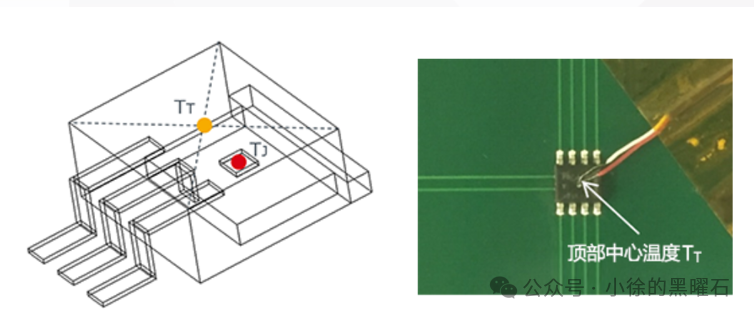

ΨJT(℃/W):结点-封装上表面中心间的热特性参数(多条通路,更符合器件的实际应用场景);

θJC-TOP/θJC-BOT 虽然也是结点到封装的上下表面,但是和ΨJT的差异是“表面中心”,而且散热路径仅为表面,一般用于仿真,而ΨJT是基于实测的热特性参数。

通过上面的描述,我们应该了解热阻是什么了,在实际电路时,主要应用的有两个:θJA和ΨJT

θJA一般用于对比不同芯片的散热能力(注意:不能用于计算温升),而ΨJT是基于实测得到的热特性参数:

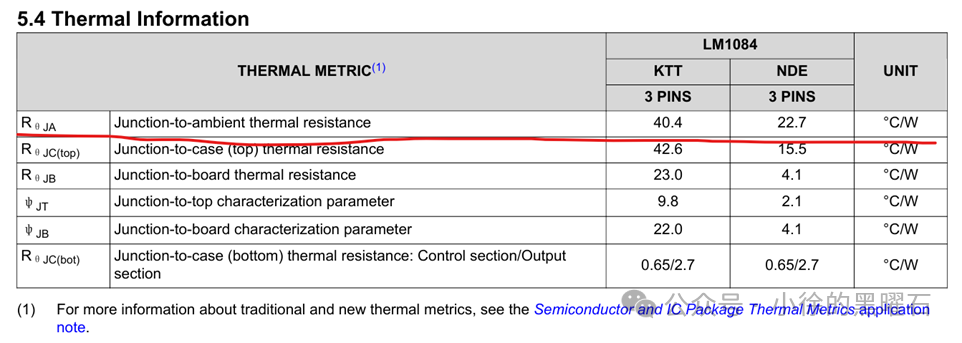

以TI的LM1084 LDO(NDE封装)为例,其结温参数和热阻参数如下所示,输入Vin=6V,输出Vout=5V,负载为1A,该器件应用的产品工作温度范围在-40℃~80℃,如何评估其温升风险呢?

第一步先计算出发热功率是多少(即PD),P=

PD=(6V-5V)*1A=1W

第二步:

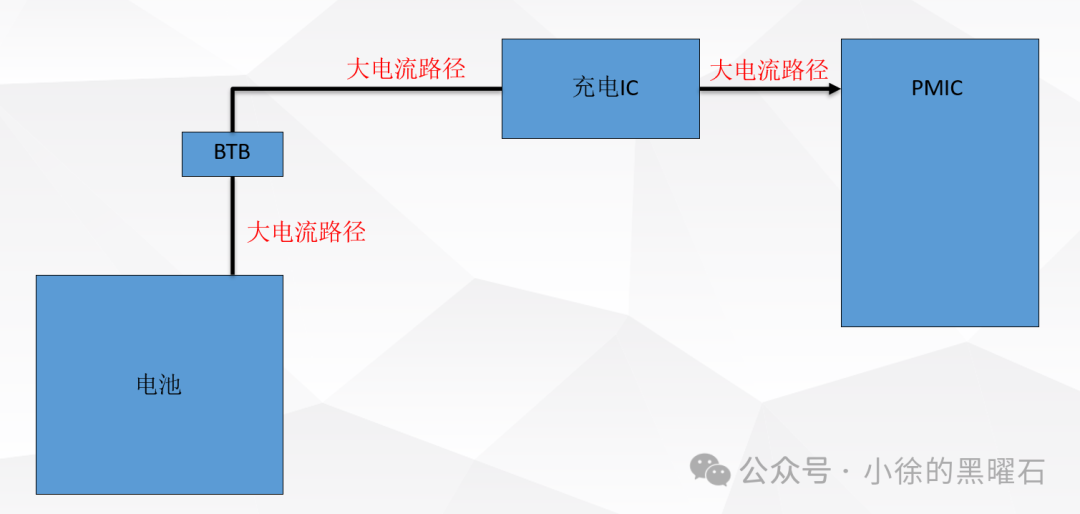

硬件工程师应当能够识别出来哪些是大电流路径,比如:

(1)2G PA的供电走线;

(2)BOOST电路的LX路径;

等等。。。

2.3、良好的结构温升设计

结构温升的设计方案比较复杂,这里不一一阐述,总体上分为如下几大类:

(1)散热材质

散热材质的差异,对散热效果的影响非常大,比如手机中框的材质,同厚度下使用铝合金就比镁合金要好(铝合金的导热系数更加优异)

使用VC均热板一般来说性能就比使用热管以及石墨的散热效果好。

当然上面的结论是建立在良好的温升设计的基础上,否则花了钱却没有起到作用,就优点冤大头了。

(2)散热路径

散热路径是指通过合理的导热路径将PCB主板上的热量通过结构方案散出去。

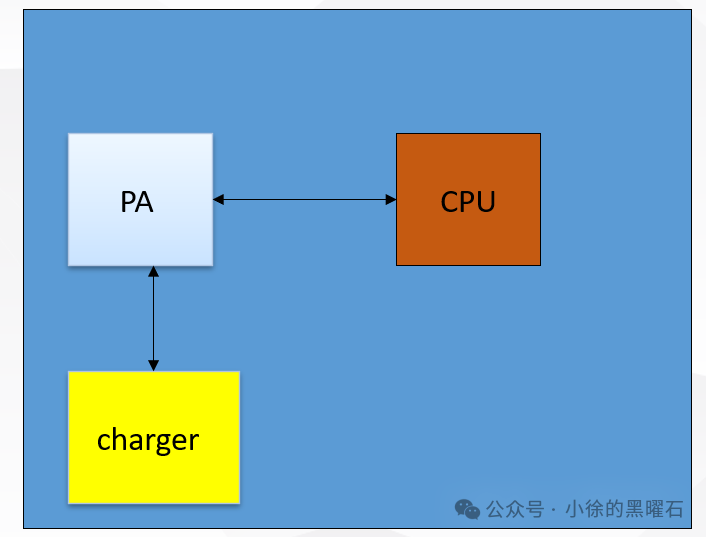

典型的方案比如通过导热凝胶,将CPU、充电IC的热量传导到铜箔,铜箔再通过中框传导到VC均热板进行均热。

需要注意的是,导热凝胶在散热方案中经常使用,其是将芯片和结构件之间保证良好的接触,一般有2.0W/mK~6.0W/mK范围内的规格。

2.4、温控设计

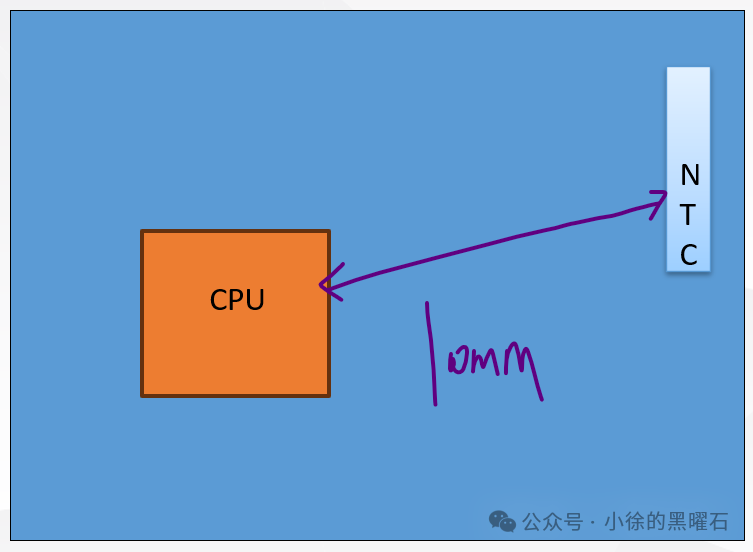

温控设计,即通过NTC进行温度采样,软件利用该温度实现各种温控方案,比如充电降流、CPU降主频关大小核、关闪光灯等等操作。

而实现精准温控的前提,是可以精确的知道产品的温度,一般有如下几种方案:

方案1:低端产品使用,在远离热源位置的板边,放置NTC电阻,使用该NTC的温度值作为整机温度,优点是方案容易实现,软件架构简单,缺点是和真实的整机温度差异比较大。

方案2 : 使用多NTC拟合整机温度,优点是拟合的精度高,缺点是方案实现复杂,软件和拟合数据的采样比较复杂。

推荐阅读:

什么是retention技术?

硬件工程师如何进阶?

手机是怎样炼成的?

如何测试晶振的相噪