2024

EVH1000

新能源车碳化硅

封装技术概述

电动车千人会

一、前言

随着新能源汽车的爆发式发展,碳化硅(SIC)在电机控制器、车载充电机及DC-DC转换器等关键零部件上的应用变得愈发重要。碳化硅以其高硬度、耐高温、耐磨、耐热震、耐腐蚀、良好导电性、导热性和电磁波吸收等特性,完美契合新能源车智能化、轻量化、集成化的发展趋势。相较于第一代半导体材料如Si,第三代半导体材料如SiC拥有更快的电子饱和漂移速度、更高的击穿场强、更宽的禁带宽度、更高的热导率及更强的抗辐照能力,从而满足功率模块的进一步需求。然而,新一代SiC功率模块因封装技术的限制,尚未充分发挥SiC半导体材料的优势。因此,SiC功率模块的封装技术,包括封装结构和材料,已成为各大研发机构亟待突破的关键领域。

EVH1000

SiC 功率模块封装材料

的分类与功能

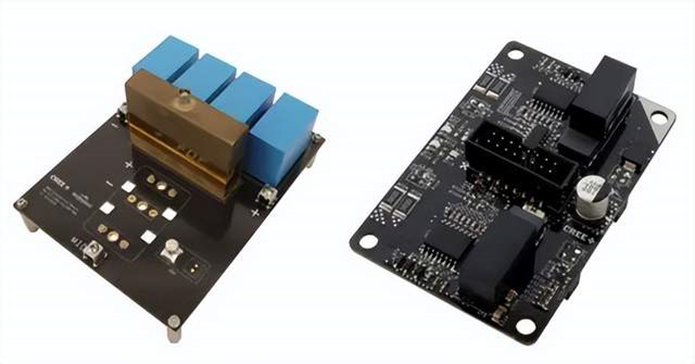

针对功率模块的高频高速、高压大电流、高温、高散热和高可靠发展需求,SiC功率模块衍生出众多先进封装结构。然而,要充分发挥SiC半导体材料的性能优势,还需优化封装结构设计,并搭配合适的封装材料。以传统功率模块封装结构为例,封装材料主要分为陶瓷覆铜基板、散热底板、黏结材料、互连材料和灌封材料五类。这些封装材料各自扮演着重要角色:陶瓷覆铜基板作为功率模块的载体,提供电路连接,实现绝缘隔离,并作为散热通道,因此需具备优异的机械、电和散热性能;散热底板与陶瓷覆铜基板相连,传递热量,故需匹配热膨胀系数,并拥有出色的散热性能;黏结材料连接功率器件与基板、基板与散热底板,实现机械、电或热连接,需具备强抗蠕变和抗疲劳性能,以及高热导率、合适的熔融温度、电导率和热膨胀系数,同时保持低成本和环境友好;互连材料用于功率器件顶部电极、导体电路、输入输出端子之间的电气连接,因此需具备优异的导电和抗疲劳性能;灌封材料填充于各部件之间,保护脆弱部件免受侵蚀,起到绝缘和散热作用,故需具备出色的填充、耐蚀、绝缘和散热性能。

SiC 功率模块封装材料研究进展

随着SiC功率模块对高可靠性、大电流和高散热性能的需求日益增长,陶瓷覆铜基板正逐步向高强度、高绝缘、高导热以及厚铜(0.3mm以上)覆盖的方向发展。在陶瓷覆铜基板制造中,常用的陶瓷材料包括氧化铝、氮化铝、ZTA和氮化硅等。尽管氧化铝和氮化铝具有出色的绝缘性能,特别是氮化铝还具备极高的热导率,但这两种陶瓷材料的强度相对较低(通常低于400MPa),无法承载厚铜,因此难以满足SiC功率模块的高可靠性和大电流发展趋势。相对而言,ZTA和氮化硅具有较高的强度(通常高于600MPa),它们不仅能通过覆盖厚铜来承载更大的电流,还可以通过减少陶瓷厚度来降低热阻,从而更好地满足SiC功率模块的高可靠性、大电流和高散热发展需求。

ZTA覆铜板因成本低、可靠性高,在功率模块封装基板市场占有率高。而氮化硅覆铜板因其与SiC的热膨胀系数相匹配,成为SiC功率模块的首选,其市场占有率在SiC功率模块封装基板市场逐年上升。这两种陶瓷覆铜基板的卓越性能与陶瓷材料的固有特性紧密相连。目前,ZTA和氮化硅陶瓷材料的研究主要聚焦于烧结工艺和助烧剂的优化。研究团队采用流延成型和常压烧结工艺制备ZTA陶瓷,实验显示,随着ZrO2含量的增加,ZTA陶瓷的机械性能先增强后减弱,当ZrO2含量为20%时,其机械性能最佳,抗弯强度达865 MPa,断裂韧性为5.7 MPa·m1/2。此外,研究者还采用两步气压烧结工艺来提升氮化硅陶瓷的性能。首先,在1525℃下烧结3小时,促进氮化硅的α→β相变和致密化;随后,在1850℃下再烧结3小时,使其抗弯强度达到801 MPa,热导率提升至79.42 W/(m·K)。若在氮化硅原粉中引入MgO和自制YB2C2助烧剂(由Y2O3、B4C和C合成),并采用热压烧结工艺在1800℃/60 MPa条件下烧结2小时,氮化硅陶瓷的强度可高达1189.6±43.7 MPa,断裂韧性为9.46 ±0.14 MPa·m1/2,热导率为77 W/(m·K)。

随着SiC功率模块对高温、高效散热和高可靠性的需求日益增长,散热底板的设计也逐渐向高温适配、高导热和高强度方向发展。在实际应用中,铜基散热底板因热膨胀系数过大,在高温环境下易导致热应力失效等可靠性问题。相比之下,AlSiC散热底板材料因其可调的热膨胀系数、高热导率和高强度,更能满足SiC功率模块的发展趋势。目前,关于AlSiC散热底板材料的研究主要集中在制备方法上,主要分为原位合成法和外加法两类。原位合成法通过化学反应在制备过程中原位生成细小均匀的增强体,与基体相容性良好。而外加法,包括真空压力渗透法、熔融超高热等静压法、粉末冶金法和挤压铸造法等,虽工艺相对简单可控,但增强体与基体间的浸润性较差,界面结合力较弱。研究人员通过无压烧结与SPS烧结相结合的工艺,成功原位合成了SiC含量为20%的AlSiC材料,其抗拉强度达到172 MPa,热导率约为140W/(m·K)。此外,王书唯等采用干粉模压成型工艺制备碳化硅多孔预制坯,再利用真空压力渗铝法制备的AlSiC材料,热导率在176~206W/(m·K)之间,热膨胀系数为8~9.5×10-6/K,完全符合功率模块的应用需求。

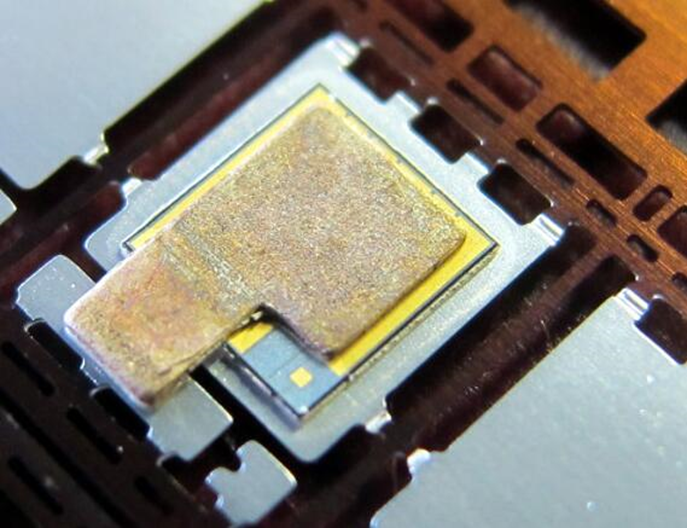

随着SiC功率模块对高温、高可靠性的应用需求增长,黏结材料正朝着耐高温、高界面强度的方向发展。这些黏结材料主要应用于功率器件底部与陶瓷覆铜基板界面,以及陶瓷覆铜基板与散热底板界面。由于环保要求的无铅化,Sn-Ag-Cu逐渐替代Pb-Sn,在电子行业中得到广泛应用。然而,在功率模块的应用中,Sn-Ag-Cu存在明显不足:其不耐高温(回流温度仅达220~260 ℃),不耐腐蚀,且容易产生锡须和金属间化合物,这无法满足SiC功率模块的高温、高可靠性的发展趋势。针对上述问题,纳米金属黏结材料和瞬态液相黏结(TLP)材料应运而生。纳米金属黏结材料凭借纳米材料的尺寸效应,可实现低温黏结、高温服役的功能,其中纳米银浆最为常见。而瞬态液相黏结材料在高温加热时会形成少量液相,与母材形成黏结界面,包括Ag-Sn、Cu-Sn、Au-Sn、Au-In和Ag-In等材料。

参会请联系我们

车厘子

小编

电话:17855558148

小玖

小编

电话:18016339809

扫描二维码 | 关注我们

● 电动车千人会 ●

欢迎加入新能源汽车产业交流群

关注公众号后台回复关键词“社群”

即可获取入群方式

👇👇👇点击“阅读原文”,报名参加“峰会”!

【免责声明】文章为作者独立观点,不代表电动车千人会立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系电动车千人会进行删除或洽谈版权使用事宜