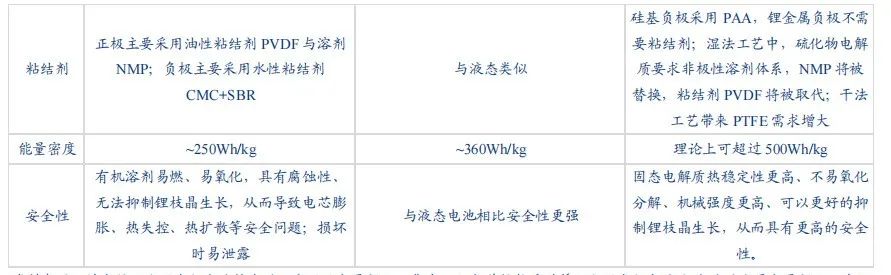

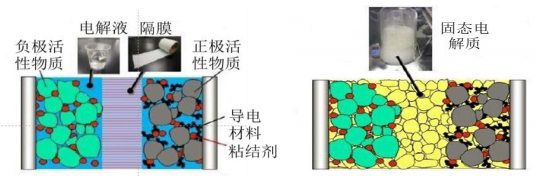

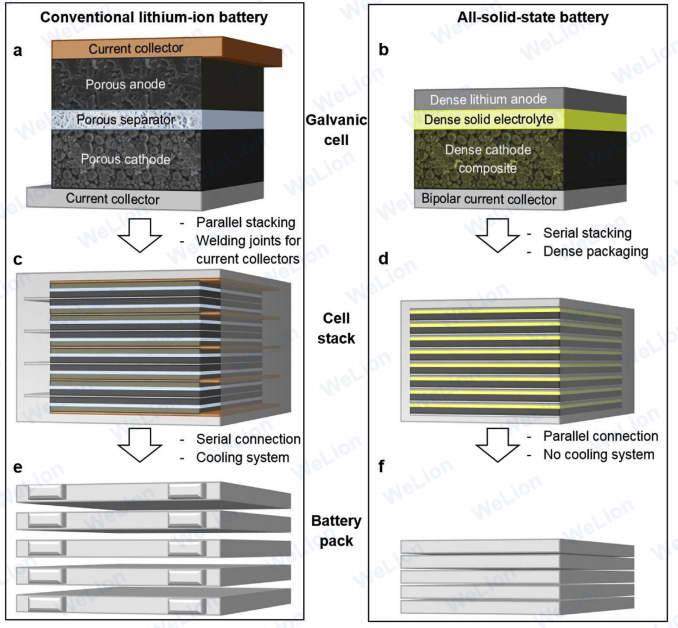

固态电池是当前二次电池领域最为活跃的研究方向之一。理论上,全固态锂离子电池的能量密度可达900Wh/kg。在安全性方面,由于固态电池中的固态电解质弹性模量较高,可以有效抑制锂枝晶的生长,提高电池安全性能。

液态/固态电池内部结构示意图

众所周知的是,固态电解质本身不能提升能量密度。但是相比较电解液,固态电解质具备更稳定、更安全,电化学窗口宽(5V以上)等性质,因此可以兼容高比容量的正负极,比如高电压正极、富锂基、硅负极、锂金属负极等材料,进而大幅提升电芯能量密度。从电池结构上看:固态电解质将电解液的隔膜功能合二为一,大幅缩小正负极间距,从而降低电池厚度,因此提升电芯体积能量密度;外传统液态锂离子电池的电解液具有流动性,内部的堆叠串联很容易发生短路,从而引发自放电和放热。固态电解质不具备流动性,固态电池可以实现电芯内部的串联、升压,可以降低电芯的包装成本,并升体积能量密度。

固态电池正极体系较为完备,高比能量为主线渐进革新

目前的正极材料体系可继续沿用,后续可使用高电压正极材料实现更高能量密度:当电压超过4V时传统有机电解液开始分解,很难提高电池电压上限,而固态电解质与电极材料的界面反应时几乎不存在固态电解质分解的副反应,能承受更高的电压(5V),因此可以在固态电池中使用具有较高电压平台的正极材料,通过提升工作电压以获得更高的能量密度。通过向LiMn2O4中掺入少量过渡金属离子,形成的LiNi0.5Mn1.5O4具有147mAh/g的理论容量和4.7V的电压平台;富锂锰基正极由层状Li2MnO3与层状LiMO2(M=Ni,Co,Mn或任意组合)按不同比例形成的固溶体,理论克容量可达320mAh/g,电压平台3.7V-4.6V,克容量和电压平台均显著高于传统中低镍三元和磷酸铁锂正极材料,是全固态电池可选用的理想正极材料。

正极材料体系对比

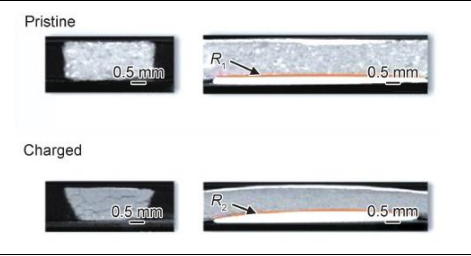

目前正极材料在固态电池的应用中还存在体积效应以及生成复杂界面膜等诸多问题。首先是体积效应,在正极活性材料脱锂或嵌锂过程中,其晶胞参数将不可避免地发生缩小或扩大,造成材料颗粒体积形变。由于固态电解质与电极颗粒为刚性接触,循环过程中容易造成电极颗粒之间以及电极颗粒与电解质接触变差,或应力积累造成电解质力学性能失效,进而导致电池电化学性能的衰减。其次,固体电解质还会在与正极接触的界面处反应生成复杂的界面膜,增加电荷转移阻抗。

为了解决体积效应,需要施加外部压力增加各种成分间的接触。此外开发具有更高延展性的固态电解质也可在一定程度上适应电极的可逆体积变化,降低体积效应对电池性能的影响。

LiCoO2/Li10GeP2S12/In 电池在充电前后的截面 X 射线断层成像

为了解决界面膜问题需要对正极侧进行界面修饰,引入界面改性层。在生产工艺方面,溶胶-凝胶、喷涂等技术可以很好地实现均匀的界面改性层,有效地减轻界面处的副反应。然而,过于复杂的操作和高昂的生产成本是其大规模生产的实际障碍。同时,简单的机械搅拌虽然不能提供理想的保护层,但同样可以在一定程度上改善界面的稳定性,而且该方法制备简单、成本低廉,是界面改性的一种替代方法,具有很好的应用前景。

电解质/正极界面修饰改性方法

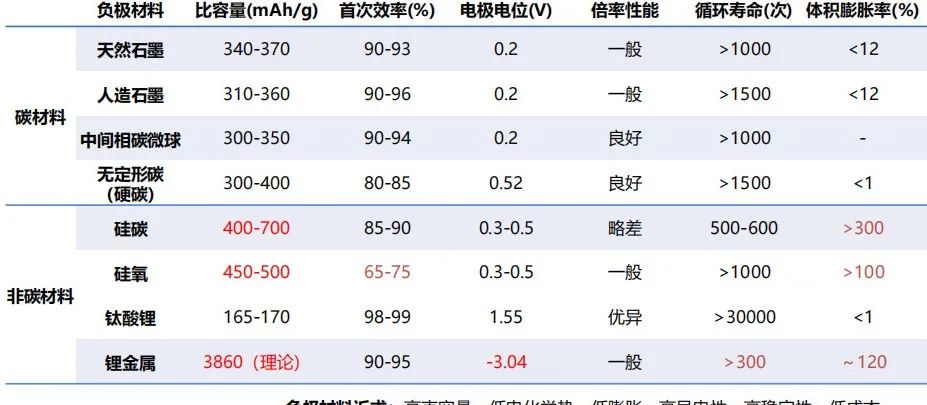

负极石墨体系仍将被广泛使用,新型负极应用有望扩大

石墨负极短期仍将被广泛应用:在1975年人们已经发现石墨可以与熔融锂或压缩锂粉形成最大LiC6的锂插层化合物,具有372mAh/g的理论容量。石墨负极在液态锂电池应用中有以下特点:

下一代硅负极应用有望扩大:硅负极室温最高嵌锂态Li15Si4理论比容量3,759mAh/g,400-500℃高温下Li22Si5理论比容量4,200mAh/g,超过石墨负极理论克容量372mAh/g的10倍;硅嵌锂电位低,可避免锂沉积,安全性高;硅自然储量丰富、获取途径广泛、成本较低,被公认为下一代先进负极材料。

要实现硅负极的大规模应用,要克服以下缺点:①硅是半导体,电子电导率和锂离子扩散系数低,嵌锂时体积膨胀明显,导致硅颗粒破裂从集流体上脱落,且伴随SEI重复生成,不断消耗锂离子,导致库伦效率低,电池容量持续衰减。固态电池体系可以较好的抑制硅负极的缺点,比如在硫化物体系中,电解质具有较高的离子电导率,可以有效促进硅负极极片中离子扩散,同时硫化物电解质具有优良的机械延展性,可以缓冲硅负极的体积变化,在固态电池中硅负极应用有望扩大。

锂金属负极成为固态电池战略高地:金属锂因具有高比容量(3861mAh/g)、最低的电化学势(-3.04V 相对于标准氢电极)和较小的密度(0.534g/cm3),一直被认为是用于下一代高比能和可充电电池最理想的负极材料。但是金属锂负极所存在的固有问题几十年来一直阻碍它的实际应用,主要包括锂枝晶穿刺隔膜引起的短路、循环过程中体积变化带来的断路现象以及不稳定的SEI膜造成的性能衰减问题等。固态电解质的使用成为解决锂金属负极固有问题的可行策略。固态电解质一般具有较高的机械强度和较高的Li+迁移数,可以抑制锂枝晶生长,使用全固态电解质还可以避免使用液态电解液时存在的电解液泄漏、化学稳定性差、易燃等问题。

负极材料体系对比

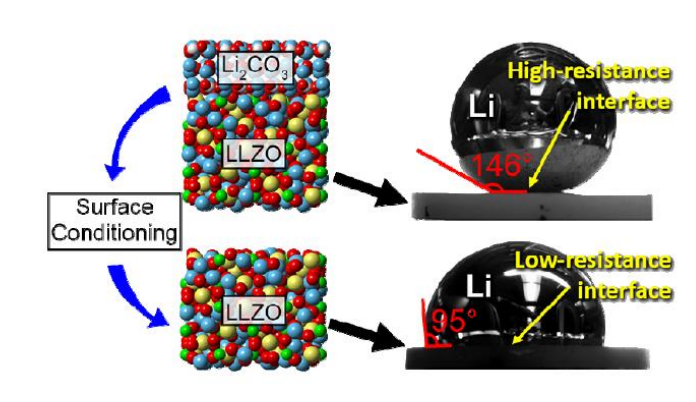

固态电解质与负极存在固-固界面问题。无论采用何种固体电解质,由此带来的界面问题对于电池性能的影响都至关重要。固态电池负极,电极与电解质之间的界面接触由固-液面接触变为固-固点接触,由于固相无润湿性,因此固-固界面将形成更高的界面电阻。

为了解决这一问题,对于不同的固态电解质采用不同的方法。对于氧化物电解质使用熔融锂配合湿磨法或泡沫铜处理固-固界面问题。一般情况下经过高温烧结之后的陶瓷片表面含有Li2CO3杂质层,对熔融锂的浸润性较差。使用湿磨法将 Li2CO3杂质打磨掉,露出纯相Li7La3Zr2O12(LLZO)电解质表面,用熔融锂接触角实验来说明金属锂与LLZO陶瓷片的相容性,其熔融锂接触角由原来的140°减小到95°,明显改善了对锂的浸润性。此外,氧化后的泡沫铜具有浸润熔融锂的性质,将一片特定形状的泡沫铜氧化后置于陶瓷片上,熔融锂会沿着泡沫铜的形状浸润整个泡沫铜孔道和泡沫铜与LLZO电解质之间的界面,取下泡沫铜后熔融锂依旧浸润在陶瓷电解质表面。

LLZO 对熔融锂的接触角测试

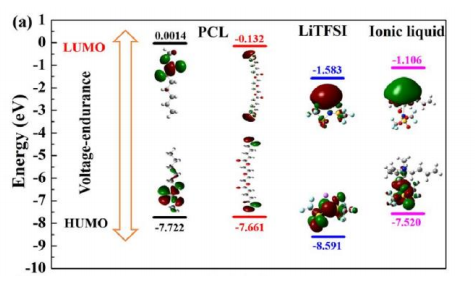

对于硫化物电解质以及聚合物电解质,采用置入人工固态电解质界面层方法。人工固态电解质界面层(SEI)具有良好的电子绝缘性和较低的离子迁移激活能,能够有效的降低电解质和锂金属的界面反应,促进锂金属的均匀沉积,起到保护固态电解质/锂金属界面层的作用。通过有无SEI膜的固态电池实验中可以得出,均匀的Li沉积和稳定的Li对称循环性能与所构筑的人工 SEI 保护层的存在密切的关系。

人工SEI保护层形成过程模拟