摘要

超薄铜箔的制备是在具有一定厚度的载体箔上采用电沉积的方式形成几微米的铜箔层,而载体超薄铜箔的生产制造和使用的关键在于如何解决载体箔与超薄铜箔剥离的问题,因此目前更多的研究集中于如何形成剥离强度稳定、均一的剥离层。本文将从单一有机剥离层、单一合金剥离层、有机/合金复合剥离层,甚至在剥离层中加入多种稀土等对载体超薄铜箔剥离强度影响进行介绍。

关键词:PCB;载体超薄铜箔;剥离强度;剥离层

1

载体超薄铜箔的研究现状

由于超薄铜箔的力学性能较差,制作时不易完整从阴极辊上剥离下来,采用传统的工艺方法难以生产,而且在运输过程中易出现引起卷曲、褶皱或撕裂等问题,影响到铜箔后续的使用。

日本企业舍弃常规的铜箔制作工艺,创造性地发明了超薄载体铜箔的制作技术,采用具有一定厚度的金属箔作为阴极,同时起着载体支撑的作用,并在其表面电沉积超薄铜箔,然后将沉积的超薄铜箔连同载体铜箔和基板材料一起热压,再采用化学蚀刻或者机械剥离方式去除载体铜箔。

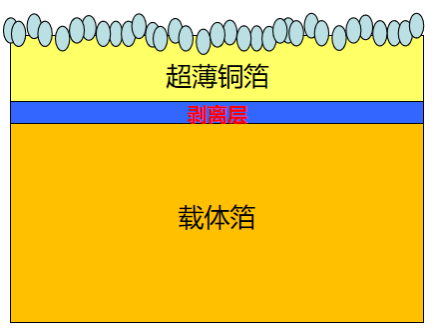

与此形成鲜明对比的是,国内的铜箔生产厂商在掌握极薄电子铜箔的关键技术以及大规模生产可剥离超薄载体铜箔的研究还很少。目前的载体超薄载体铜箔主要是由载体箔、剥离层和超薄铜箔层组成,在此基础上再进行一系列的表面处理工序,超薄载体铜箔的结构示意如图1所示。

图1 超薄载体铜箔的结构示意图

2

载体超薄铜箔之剥离层的研究现状

若直接在载体铜箔电沉积超薄铜箔,不设置剥离层,那么由于铜的晶格匹配将会导致载体铜箔和超薄铜箔很难剥离。

生产超薄铜箔的关键就是选择合适的剥离层,既能够确保电镀后具有一定的剥离强度和高温层压后的机械剥离,同时要求撕下来的超薄铜箔必须是完整且具有一定的强度。

目前,铜电沉积已经积累了丰富的理论知识和工艺经验,相对而言超薄铜箔的形成并不困难。载体超薄铜箔生产和使用的关键在于如何解决载体箔与超薄铜箔剥离的问题,因此载体超薄铜箔研究更多集中于如何形成剥离层[2],保证超薄铜箔与载体箔之间具有适当的剥离强度,不仅设置单一有机剥离层、单一合金剥离层、有机/合金复合剥离层,甚至在剥离层中加入多种稀土[3-4],这些研究都是希望分析剥离强度的影响因素和了解剥离层的形核和生长方式,进而使剥离强度稳定。所以,选择合适的剥离层在其中起着重要的作用。接下来我们将对此进行介绍。

(1)单一有机剥离层

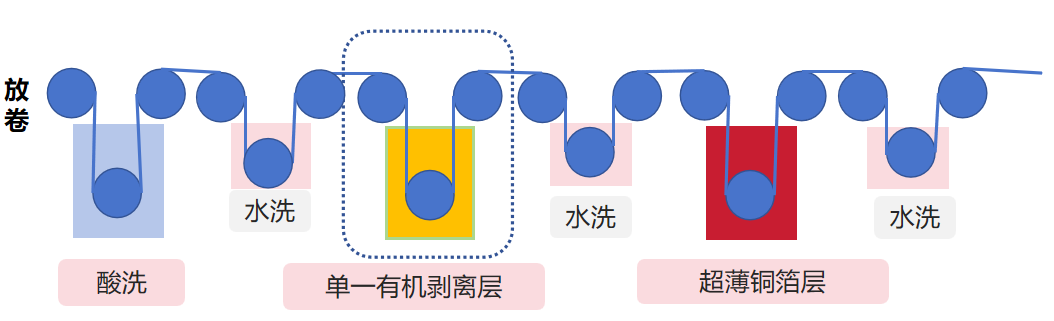

在将载体铜箱进行表面清洗之后,再在有机物溶液中进行吸附形成有机剥离层,最后在该有机剥离层上进行电沉积形成超薄铜箔层。其工艺流程为:载体箔→有机层→超薄铜箔层如图2所示。

图2 采用单一有机剥离层生产工艺流程

在现有的一些研究中使用有机化合物作为剥离层[5]。研究表明,形成有机剥离层较好的有机化合物包括含氮化合物、含硫化合物和羧酸等,可以使用它们中的一种或两种以上物质。

含氮有机化合物中,以有取代基的三唑化合物如苯并三氮唑(BTA)、羧基苯并三氮唑(CBTA)、N’,N’-(苯并三唑基甲基)脲(BTD-U)、3-氨基-1H-1,2,4-三唑(ATA)等为好;含硫有机化合物中,以巯基苯并噻唑(MBT)、硫氰尿酸(TCA)和2-苯并咪唑硫醇(BIT)等为好;在羧酸中,以一元酸为好,尤以油酸、亚油酸和亚麻酸等为好,这些化合物与超薄铜箔和载体层形成化学键,能够提供非常薄的剥离层,有机接合界面层厚度在1~1000 nm的范围内。

有机物很多不是导电材料,这对电沉积过程有影响,所以有机物剥离层的厚度要控制好。通过涂覆或吸附的方式在载体铜箔表面形成有机层,若有机剥离层的厚度小于1 nm,此时剥离层厚度太薄,导电性好,但剥离效果差剥离层不能发挥自身的作用,出现无法剥离的情况;若厚度超过1000 nm,由于有机化合物导电效果差,影响后续铜电沉积,较难形成厚度均匀的超薄铜箔层。

以有机物作为剥离层,对它的浓度无特别要求,浓度离或者低都没有问题,并且还可以重复使用,一般情况下它的浓度越高,吸附速度就越快,反之越慢。浓度太低,吸附不匀,导致铜箱沉积不好,影响质量;浓度太高吸附速度也不会再増加,所浓度要控制好,同时有机物的热稳定性好,能够保证载体箔和超薄铜箔剥离稳定,它还可以起到防氧化作用,此剥离层也很容易清除掉,不影响铜箔质量。而且,由于在剥离层中未使用金属,载体层可以再循环使用,废液处理也很容易,不会导致环境问题。但是,单一有机剥离层在高温下剥离困难,使得载体铜箔的剥离强度不够稳定。

(2)单一无机剥离层

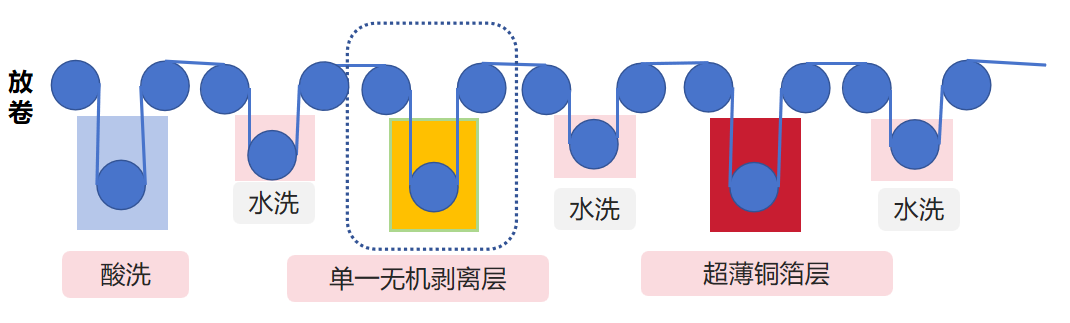

同有机剥离层一样,在将载体铜箔进行表面清洗之后,再在无机物溶液中进行电沉积或者吸附形成无机剥离层,这层无机剥离层为金属基层或合金层,最常用的金属基层是铬基层,最后进行电沉积形成超薄铜箔层[6-8]。其工艺流程分别为:载体箔→无机剥离层→超薄铜箔层,如图3所示。

图3 采用单一无机剥离层生产工艺流程

在制备超薄载体铜箔的现有研究中,最常用的金属基层是铬基层,传统工艺多采用金属铬作为剥离层,这是由于铬与铜有着适中的结合力,能够较易分离载体铜箔与超薄铜箔,并在载体铜箔的光面采用电沉积铬的方式,不仅能够保证铬层整体厚度均匀、表面平滑,也能保证载体铜箔和超薄铜箔之间能够紧密贴合,得到稳定的剥离强度,防止出现在使用前自然剥离的现象,同时留下无铬残留的超薄铜箔表面。但是形成Cr层的重铬酸钾溶液是一种有毒且难降解的致癌物质,六价铬不仅会对环境造成污染并且对人类身体也有一定的危害。易污染环境和损害人体,因此一般不采用。

在一些研究中还常使用Ni-Mo、Ni-Co、Cr-Co、Ni-Cr、Mo-Co、Mo-Ni 合金等及一些金属氧化物等作为超薄铜箔的剥离层,虽然可使剥离强度有所提高,剥离层界面上的起泡现象得到抑制,但剥离强度易受到这些金属附着量的影响,实际操作过程当中,这些金属的附着量很难控制。另外,将金属氧化物、硫化物、铬等无机物用作剥离层时,在剥离除去载体层后仍有一些无机物留在超薄铜箔的表面上,这些无机物质必须在制备电路图案之前去除,这就增加了额外的处理工序。而且当在高温下将复合箔层压在底材(如环氧预浸渍体)上时,形成的金属层会向载体层和超薄铜箔层内扩散,通常难以剥离除去载体层。

近年来有许多研究表明,将稀土金属加入到合金层电解液中,可以提高合金电解液的分散能力,从而得到更好的合金镀层,其性能也大大提高,这有利于超薄铜箱的电沉积,也有利于载体箱和超薄铜锅的剥离。在这里稀土金属的作用主要有作为导体被使用、诱导作用、特性吸附作用、作为晶核被使用。

(3)有机/合金复合剥离层

由于有机物或无机物单独作为剥离层使用,载体箔和超薄铜箔两者剥离时都不稳定,会受到很多因素的影响,例如吸附量、湿度等。因此有机层和无机层共同作为剥离层,克服了单一有机层和单一无机层作为剥离层所存在的剥离性不稳定的缺点,可以得到更好的剥离强度[9]。

载体箔经过酸洗以后,吸附有机层和沉积无机层的顺序略有不同,目前比较可行的复合剥离层制备方法主要有两种形式:第一种是先在载体铜箔表面形成一层有机层,再在这层有机层表面沉积一层金属层,最后沉积超薄铜箔,这种复合剥离层能够改善单一有机层导电性不良、造成超薄铜箔厚度不均的问题,有利于超薄铜箔电沉积,提高超薄铜箔品质;第二种是在有机层中掺入金属颗粒,使金属颗粒能够均匀分布在有机化合物中,再在有机层表面沉积超薄铜箔,能够解决高温下金属易扩散到超薄铜箔的问题;虽然理论上能够获得优异的剥离效果,但是在实际过程中仍然存在一些问题,同时工厂追求工艺简单高效而且经济成本低,采用上述复合剥离层工艺进行技术改造需要不少的成本,工序也相对复杂,因而国内只有极少数工厂走上成熟的量产之路。综上所述,寻找一种优异的剥离层是解决超薄载体铜箔剥离效果不佳所面临的最大技术难点和挑战。

结论

随着近来电子设备的普遍化、小型化和致密化,印刷线路板的布线图案宽度和间距变得越来越薄,对电解铜箔的要求也越来越高。

为解决载体超薄铜箔生产中的问题,寻求制备载体支撑可剥离超薄铜箔的新工艺,可以尝试将无机层与有机层相结合,从而研制开发出一种新的能够提供均匀、稳定剥离强度的剥离层。但是合金的种类、合金层各组成元素的最佳配比、体系pH值、电流密度、电解时间、温度等因素对合金层厚度及剥离强度的影响还有待于进一步的深入研究。

参考文献:

[1]金荣涛. 电解铜箔生产与技术讲座(四) (3)[J]. 覆铜板资讯, 2006, (4): 26-39.

[2]铃木裕二,茂木贵实,星野和弘,等.带载体的极薄铜箔及印刷电路基板: CN1984526B[P].2007-06-20.

[3]何桂荣. 以35微米铜箔作载体支撑的可剥离超薄铜箔的研究[D]. 赣州:江西理工大学, 2011, 8-9.

[4]叶铭, 廖平元, 刘少华, 等. 一种超薄铜箔及其制备方法: CN112981481A[P]. 2021-06-18.

[5]郭鹏. 可剥离超薄载体铜箔的电沉积研究[D]. 合肥工业大学, 2016.

[6]Guang Y, Yue H, Ju C, et al. Effect of discrete Cr nano-nuclei on stripping property and resistivity of ultrathin Cu foil[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(9):2698-2711.

[7]孟新静. 电沉积制备Ni-Mo基合金镀层及其性能研究[D]. 上海大学, 2017.

[8]任志华, 田立朋.稀土元素对酸性化学镀镍的影响[J]. 中国表面工程, 2012(004):025.

[9]赖耀生, 赖庭君, 周瑞昌. 附载体铜箔及铜箔基板: CN, 111526660A[P], 2020-08-11.

声明:发布此文是出于传递更多信息之目的。若有侵犯您的合法权益,请与本平台联系。

广告