本篇文章价值百块,非常适合给中小企业的工厂质量管理、物料采购人员进行参考,启发思维,如果你觉得有用请点赞关注并打赏!

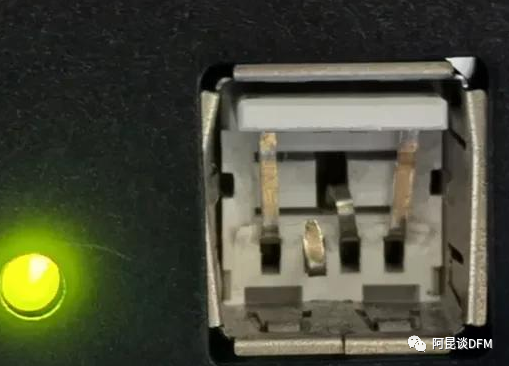

你们有没有一种感觉 ,在一些中小企业,连接器一类的物料(主要是指常规普通的比如音频座、USB座、D型连接器等)很难控制的很好,不良率问题一直较高,任你怎么导入新供应商或者加大检验力度,好像还是心有余而力不足的感觉 ,无法从根本去解决.

结合实际情况 我们来分析 一下深层次的原因并提供一下解决思路:

我们先从四方面来围绕分析质量差的原因:

1、厂商众多,质量参差不齐

接插件、连接器属于一分钱一分货的物料,成本高点可以把连接器外壳使用成铜壳或不锈钢壳,镀金可以镀的更厚,甚至还有一类厂家生产的不合格品论斤出的方式给到买家或客户手里,这些物料功能可能正常,但外观、镀层等可靠性存在一定问题,因为有一些低成本的电子产品有需求市场,如几块或十块的玩具等。

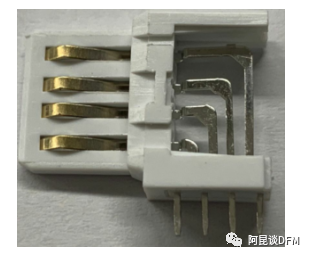

它和半导体器件不同,因为基本没有技术难度,生产厂商众多,市面上质量也参差不齐, 常规物料技术含量并不高,有台设备、有几个人就可以生产了,所以这类物料它有有家庭式作坊式生产(江浙地带尤其多)比如这一家就搞个半自动设备,收一些做个USB座,什么质量控制就别想了,。也有大工厂生产,他们功能一样,但相关参数、可靠性、寿命相差甚远,成本相差数倍甚至更多。

根据以上情况,在采购中遇到 低价格物料时,很容易被吸引然后导入,必然容易引入质量风险。

2、采购渠道容易低端化

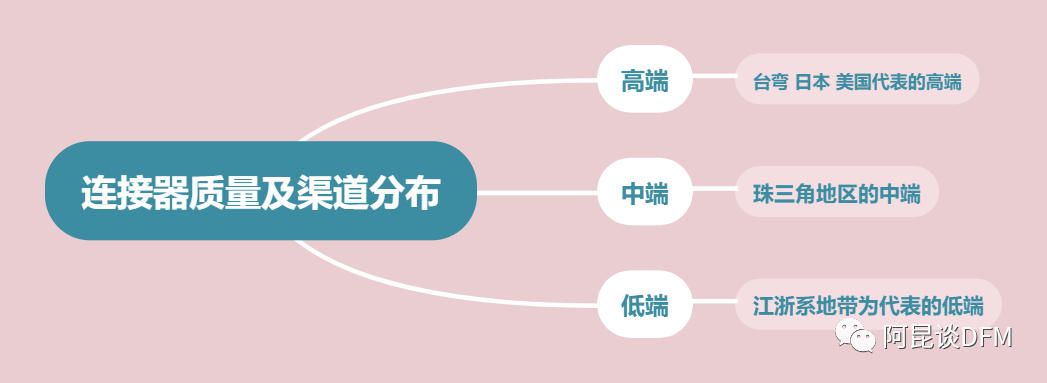

连接器类物料从质量分布及生产品牌区域来看,大概分为三大类系:

以上的分类仅根据宏观上的了解所得出的大概结论,仅供参考

江浙一带做接插件物料厂商非常多几乎占全国首位,但同时带来的严重问题就是鱼龙混杂。如果你们了解会知道,那个地方做连接器的厂商实在是特别的多,大到工厂,小到家庭作坊都有。

采购部门在网上渠道开发查找时,特别容易找到的这类渠道都在江浙地带,同时受价格驱使,特别容易从江浙一带厂商导入物料。

除了非常大规模的厂商做的连接器种类相对较齐全,一般情况下的中小规模厂商仅会专注几款类型接插件,如果这时客户需要的产家不生产的物料,则会从其它地方调货,这样质量也容易得不到保证、比如A厂家是以D型连接器、音频座为主,当客户需要USB时,A厂家会找他认识做USB的B厂家调货,这个时候对于其质量怎么样,需求方无法考量,存在一个风险管控问题。

这种情况 针对需求产品数量少的公司,更容易发生。

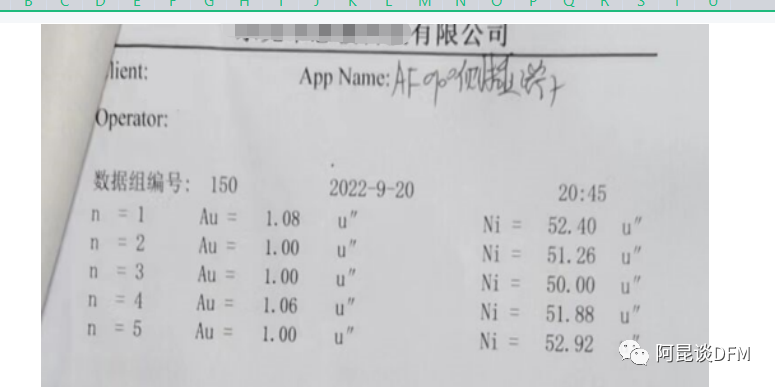

3、供应商存在高价低质供货的可能

如果你们和某些连接器供应商合作时间相对较长了(特别是小厂商),当他们了解你们公司的检验手段和使用要求后,可能会逐步降低给你出货的质量要求,而这些质量要求在检验手段上难以发现甚至无法确定:

比如镀金要求、盐雾要求、或者材质等,你需求20u‘’镀金,他只给你供个1u'',因为他知道你没有检验手段判断,也不可能为几千个价值不高的物料找第三方机构检测,顶多给你一份报告 ,然后报告也可能随便一写。

以上问题特别容易出现在一些较小规模的连接器供应商。这一类供应商会分2种情况,一种是他从头到尾的就在弄虚做假,属于无良供应商。还有一种是因为需求方要求低价高质量,而没办法,只能用这种手段应付。

早期过一种情况,最开始纸箱材质能满足要求达到A级,供应商因为想提高利润,改为稍差一点的B等级来送货,结果使用好像没有明显问题,之后继续送再差点的C 、D等级,直到生产发现纸箱似乎特别容易变软才发现到是改了材质,这就是属于供应商挑战需求方的低线,当然也属于检验的失职,将该厂家拉入黑名单,同时优化检验方案,将材质硬度的检验加入,以确保每批来料是一样。

这此问题当前功能虽然不受影响,但影响的是长期使用的可靠性,同时采购方也属于吃亏状态。这种方面就必需考诚信大厂来做好保障。在采购中如何发现价格差的很明显,这个时候 就要警觉了。

4、对厂商没有考察评估(最重要)

如果采购渠道大多为前面提到的江浙一带供应商,那么就又带来另一个新问题:那就是是因为距离较远,无法对厂商规模实际考察,而如果对于这一类物料没有考察要求会存在几个重要问题:

一、厂商规模无法得知,质量渠道源头就无法控制,实际供的货甚至可能就是小作坊生生或者供应商从其它小渠道拼的货,特别是对于小量的订单可能更容易如此。这个在前面有提到过。

二、当质量出现异常时,无法直接对接真实厂家确认问题,质量异常跟进通过邮件形式,比较虚,没有落实到实处。对于异常不良供应商直接可能胡乱回复,最终的结果就是所有跟进工作都有做,但最后可能质量还是提不到改进。

三、没有对接插件厂考察,对生产某类物料的的工厂的规模与质量要求的认识上就没有概念,如人员、设备等,可能没有办法去对厂商资质提出合适自已的要求,采购在渠道选择上也只能从价格判断,要么只能找非常知名大规模的厂商,会限入两个极端,如果在没有对厂商规模资质的前提下仅靠质量协义来约束是没有太大意义,因为质量不好最终影响到的还是我们自己。这种风险是需要预防的。

四、从技术上来说,一般需求方对插件的物料的生产过程、材料使用、零部件、质量控制过程没有了解,且连接器类型总类多,在生产、检验中会受到非常大的局限性,检验操作中就容易出现不抓重点,不知道重点(比如把重要的精力资源放在检验不重要的点上,反而忽视了重要的点)。同时技术规模考察上,也会存在无概念,无法知道什么样的工厂才是合适我们的工厂。

五、对于连接器目前没有真正意义的和厂商建立起稳定可靠合作的关系,在相关不良问题处理效率、结果、行业信息交流上会受到较大阻碍。实地见面考察会在供需双方建立比较稳定相任的合作关系,并可以从中了解到更多行业相关信息,有了稳定的合作交流关系,在后期不良问题的处理、物料选型上的工作更顺畅的开展。(未完。。。)

以上就是为什么连接器物料质量差的深层原因的分析,我们该如何去解决这些问题,请持续关注阿昆谈DFM公众号,给你带来更多解决问题的思路分享: