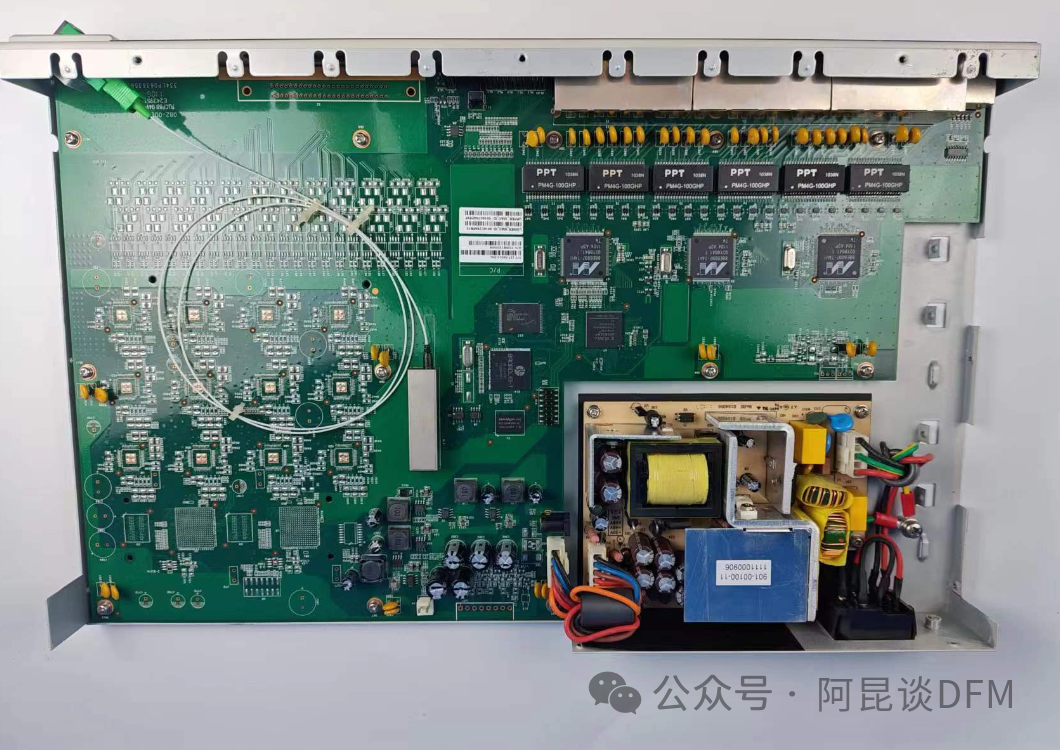

今天拆解的是一台光猫, 上海贝尔生产,型号:GPON-O-00240E-P

拆开来看下内部

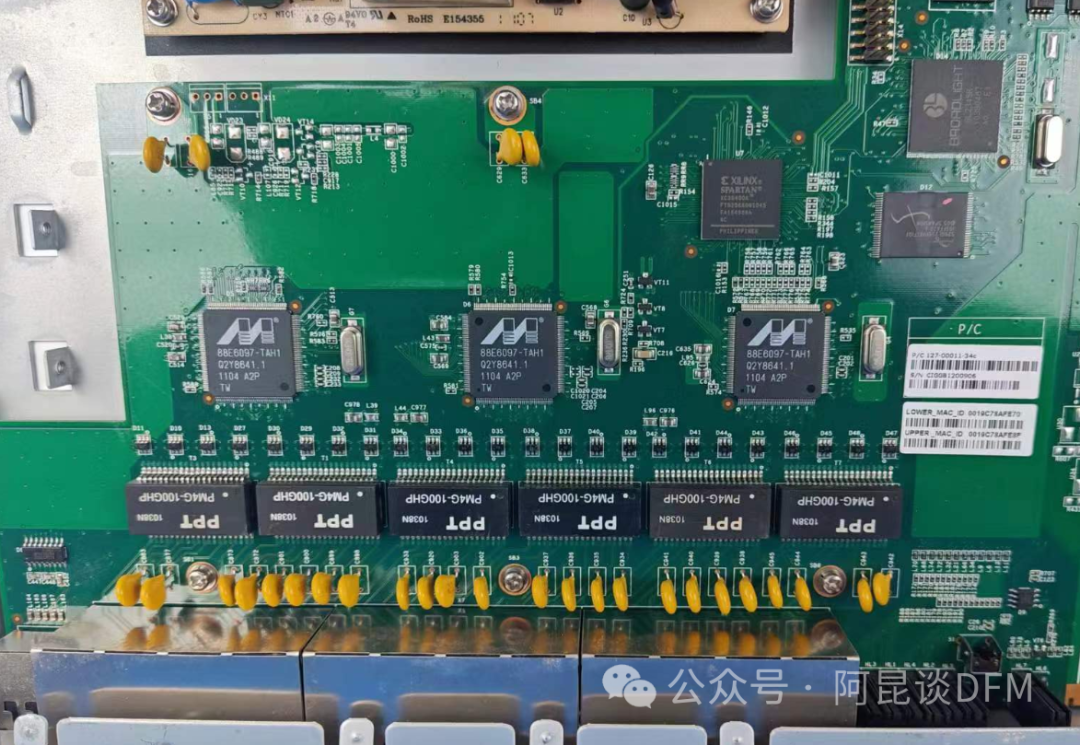

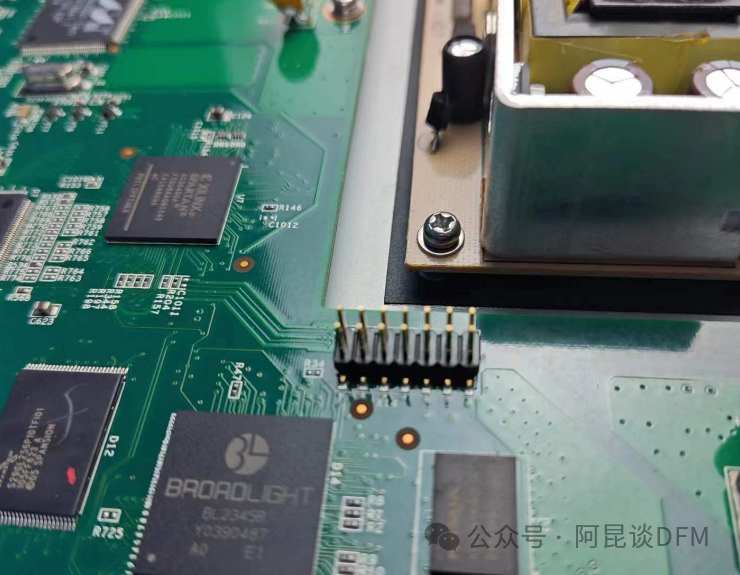

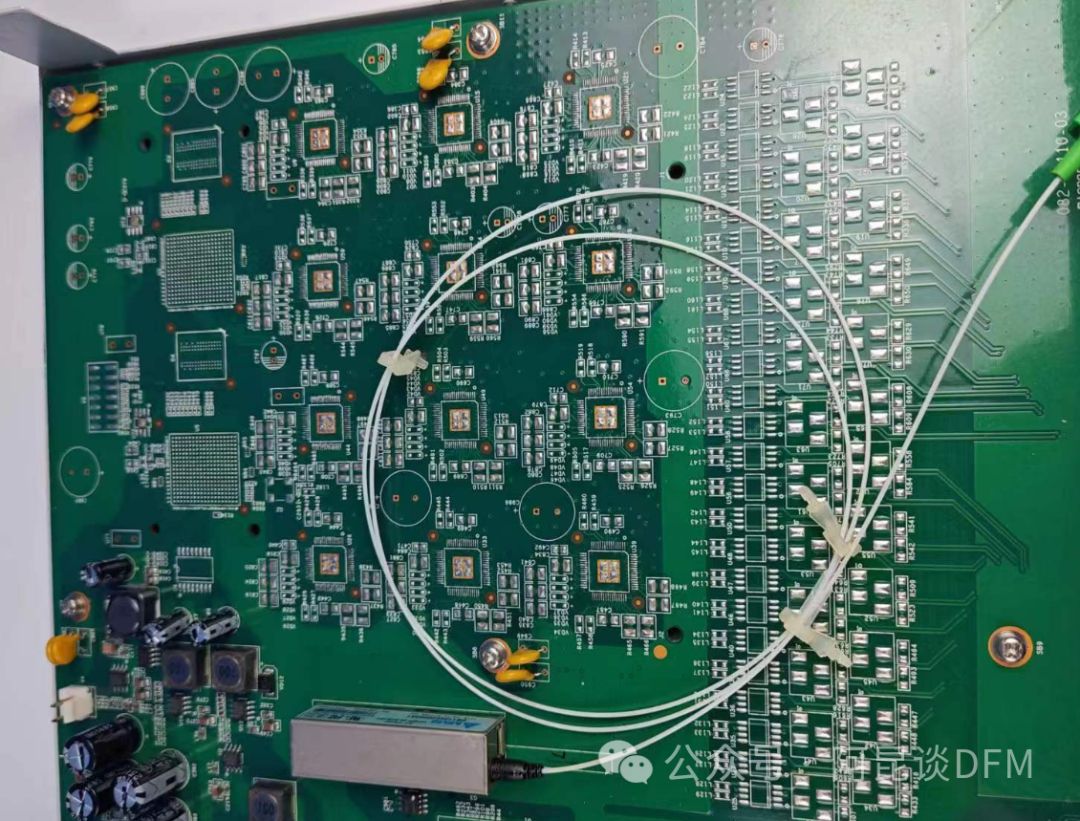

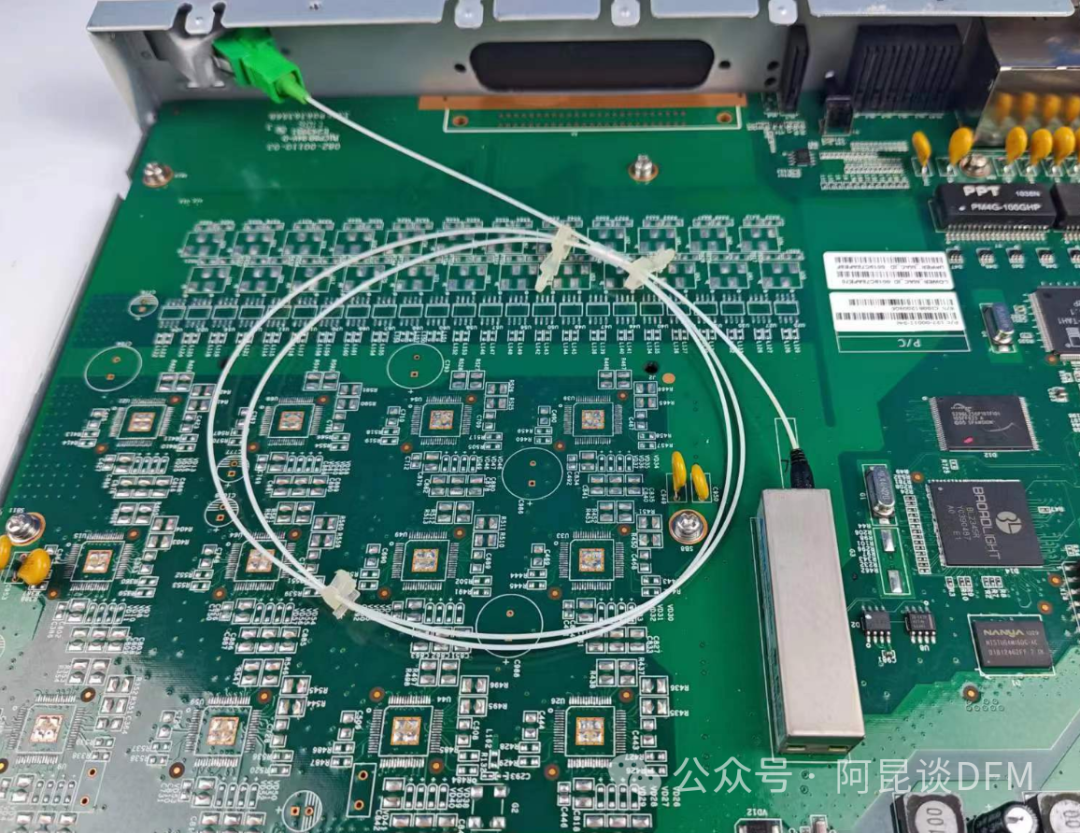

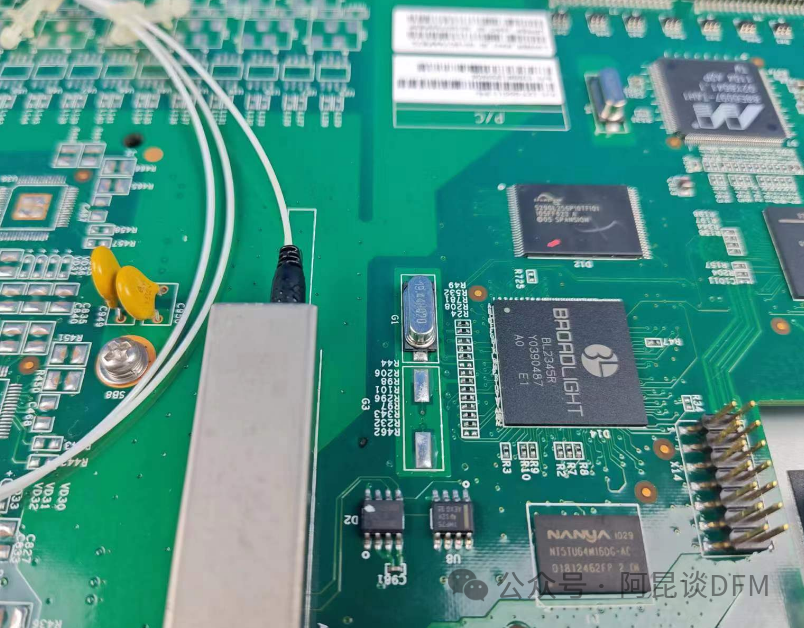

一半是焊接,一半不焊接,可见是这一个公板PCB,同一块PCB根据不同BOM做了不同型号。这样做的好处是管理方便,只需要做一款PCB即可,管理灵活。

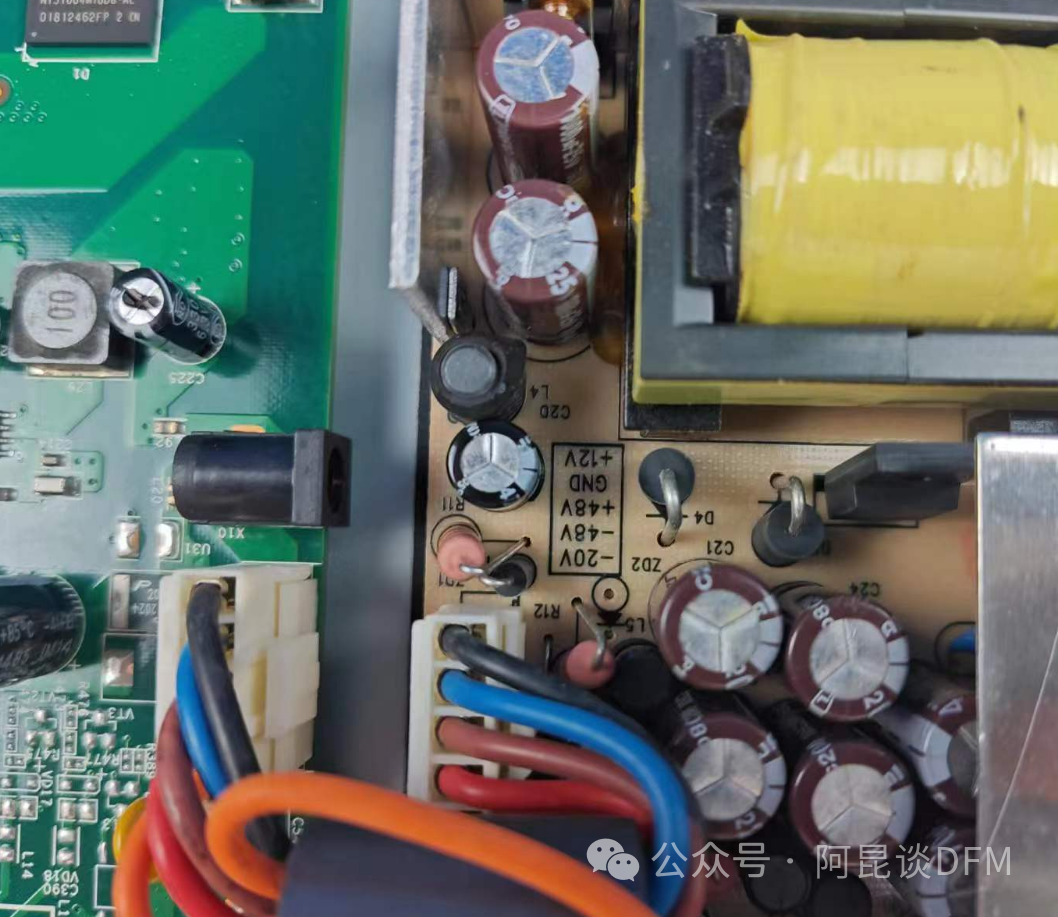

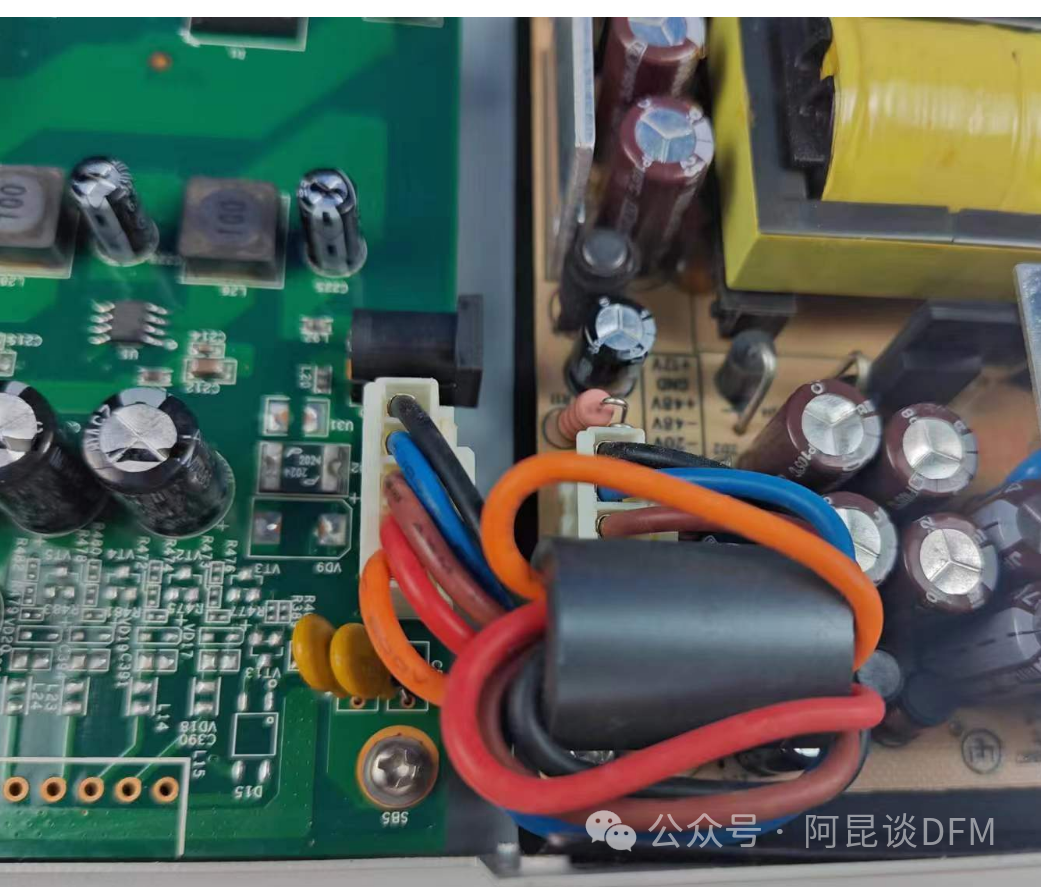

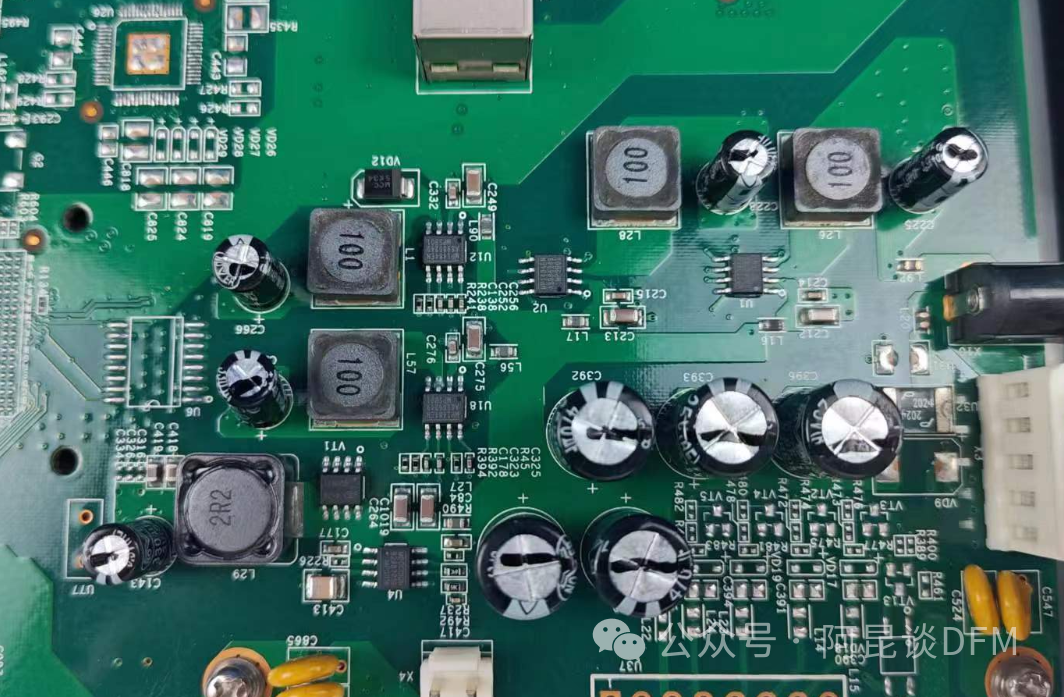

但话说,这样做是不是会存在成本浪费呢?PCB面积占了一半,而且这是一个四层板啊,另外,这么大一片不焊芯片,但刷上锡膏,这锡膏成本也不可忽略啊这么做要么产品经理工程师是没有去考虑成本控制吧,除非生产量非常少,这样做是无可厚非,如果这款产品生产量非常大,那这样做从原则上来说是非常不可取的,还是应该单独做成两款PCB。1、PCB成本在总PCB成本里有一半已经浪费,这是一块四层板,价值不低,这么大的面积成本不少了。2、印的锡膏并没有产生任何作用(不可能以后留着焊接用),这里也是一样成本浪费。3、另外,这块PCB是个型,如果不焊接的那一部分去除,这块PCB可以做个倒拼板,把空的部分利用起来,更进一步节省了PCB尺寸,同时加工焊接效率也提高一倍。这部分是电源DCDC转换电路部分,从图上可以看出电源板的直流电压经过转换后至少出来了3种电压用于芯片及其它工作。

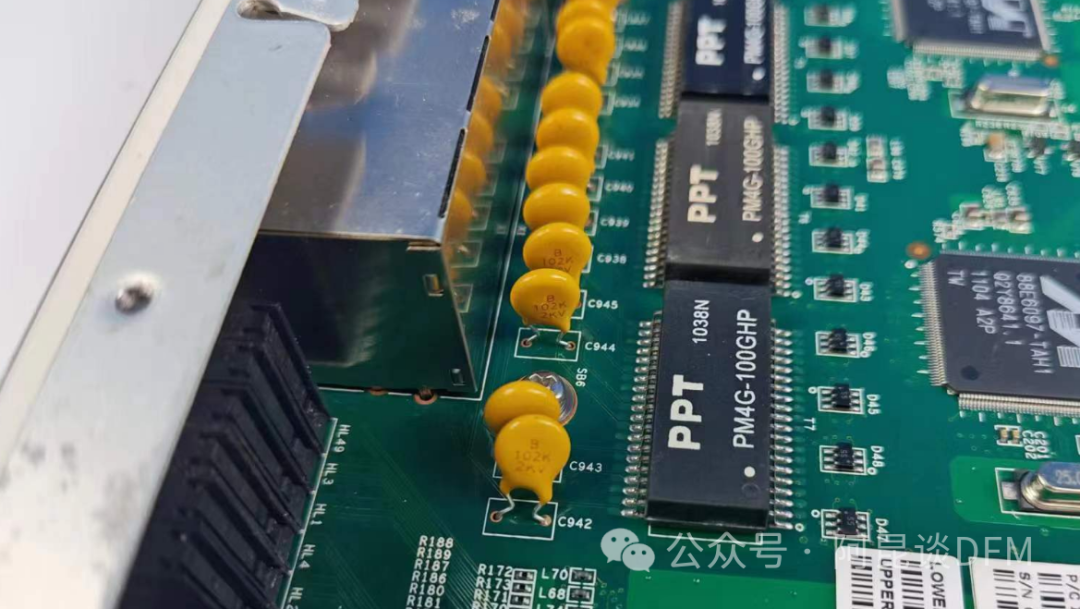

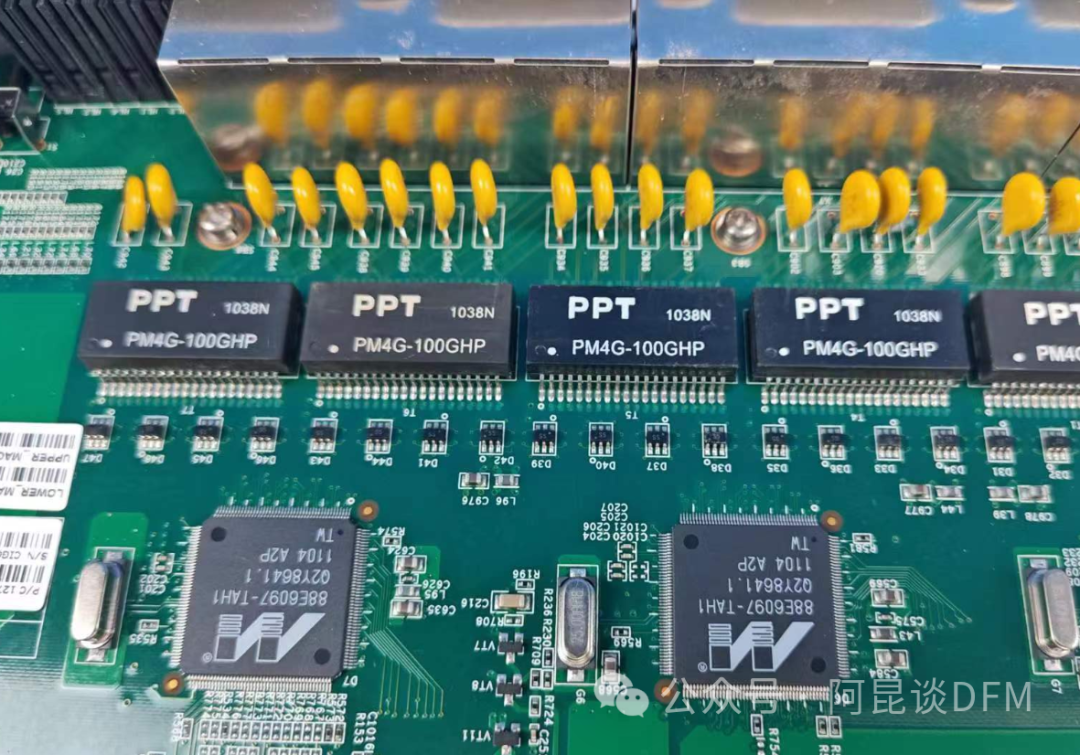

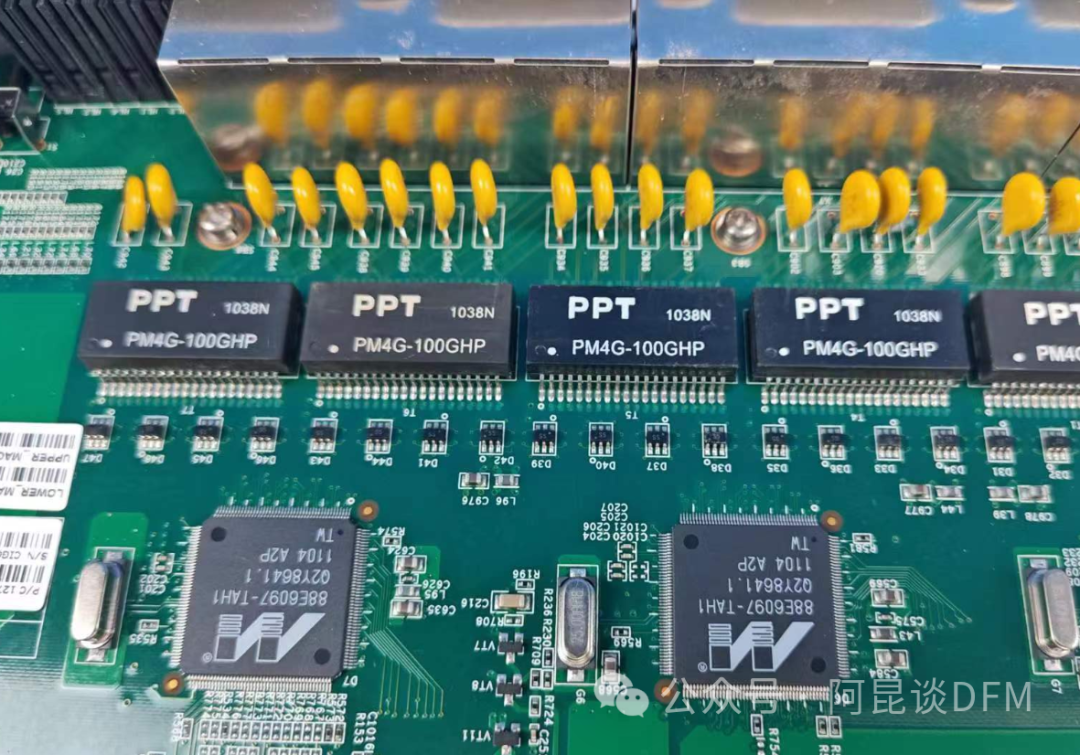

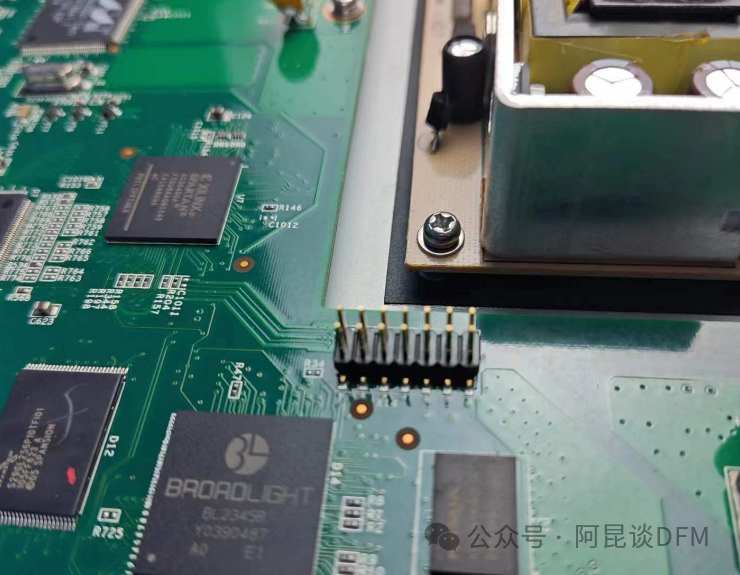

这个插针是程序下载口,没想到用了贴片,按我的DFM设计思路,我可能不一定会用这个,还是会考虑插件。用这种贴片插针在我的设计思路是除非整板都是贴片或绝大部分是贴片才有意义,因为贴片插针也有自己缺陷,一个是这种插针来料基本是散料形式为主,会存在变化虚焊问题,也不能不考虑,当然量少不考虑也可以。百兆交换机部分电路和以往拆解的交换机差不多,话说这个百兆变压器的质量控制其实是一个非常要注意的地方不管是原材料本身还是SMT焊接,都非常让人不省心。原材料本身问题就是这种变压器没有做好最容易因为高温焊接后内部断线,另一方面是引脚的不平整特别容易虚焊。早期我也是在这上面碰了太多问题了,真是头大。

这个插针是程序下载口,没想到用了贴片,按我的DFM设计思路,我可能不一定会用这个,还是会考虑插件。用这种贴片插针在我的设计思路是除非整板都是贴片或绝大部分是贴片才有意义,因为贴片插针也有自己缺陷,一个是这种插针来料基本是散料形式为主,会存在变化虚焊问题,也不能不考虑,当然量少不考虑也可以。百兆交换机部分电路和以往拆解的交换机差不多,话说这个百兆变压器的质量控制其实是一个非常要注意的地方不管是原材料本身还是SMT焊接,都非常让人不省心。原材料本身问题就是这种变压器没有做好最容易因为高温焊接后内部断线,另一方面是引脚的不平整特别容易虚焊。早期我也是在这上面碰了太多问题了,真是头大。

这个FLASH芯片上面点了红色的点,我有经验,这是焊接前已经写好程序的标志,而且有可能是采用自动烧录的方式,如果采用自动烧录,那这个量可非常大啊,当然也不排除是人工烧录 。

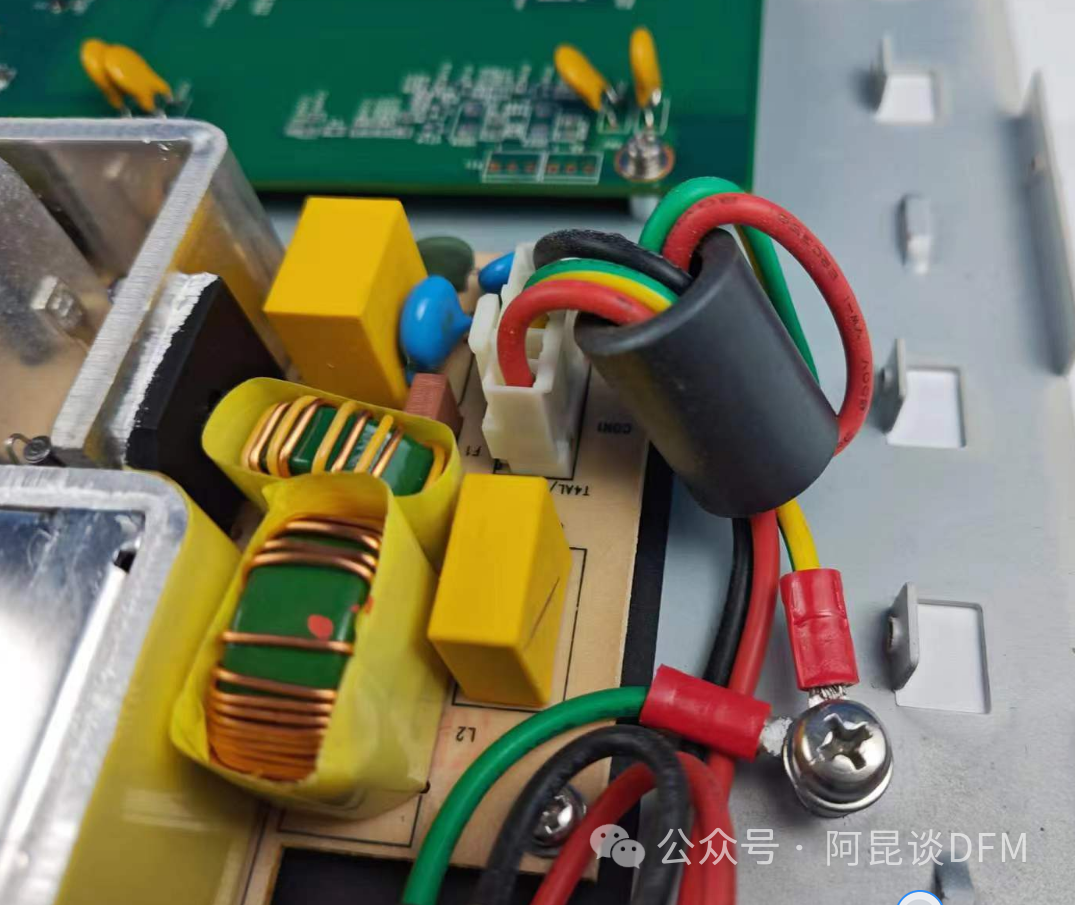

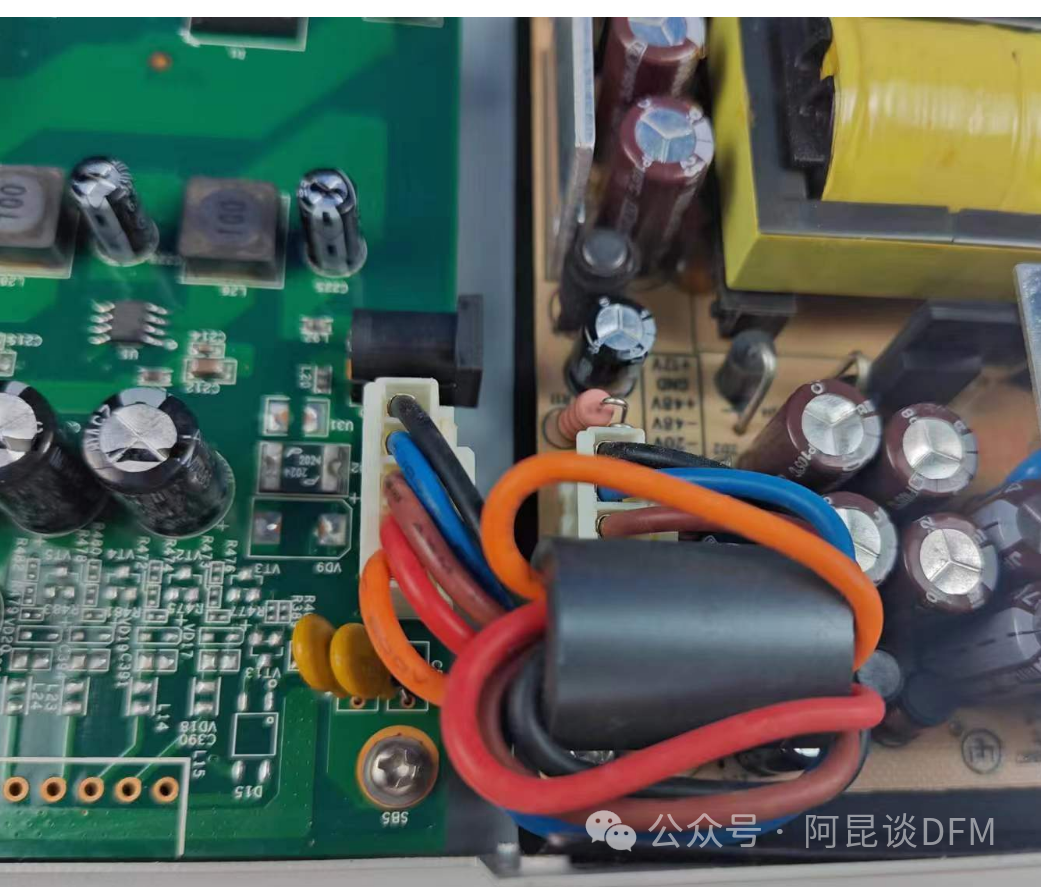

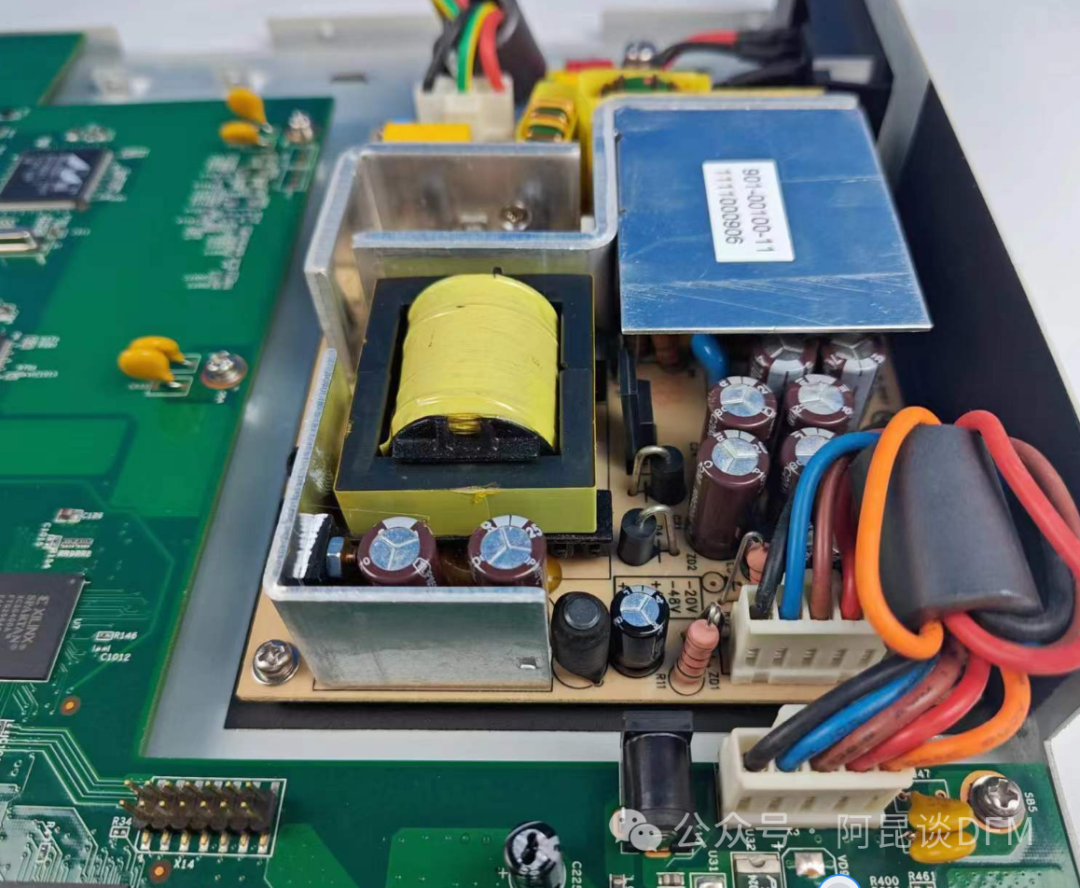

到了看电源板环节了,说话这个电源板功率很大啊,放在这个交换机里完全是相当于把汽车发动机安装在拖拉机上,有点大材小用啊,这又是一个成本浪费的例子,我相信这个电源板成本可不比我早期拆解这么多的12V电源板要便宜,要么就有一可能,量少,方便管理,才这样统一用了。最引人注目的是,220V输入这里居然在线路上加装了磁环,这个磁环大家有印象不,就是我们用的VGA线中间大坨部分,这种设计一般是为了确保电磁兼容EMC的这电源板真是大啊,我都怀疑是不是POE交换机用的电源板

直流输出端也用上了磁环,真是讲究啊,拆了这么多交换机,第一次看到有用上磁环的。

看这电源板的电压,除了常规的12V,还有POE电源用的48V,当然还有负20V,我真怀疑这是不是POE用的电源,但看到-20V我又有点不确定了。

1、公板PCB的设计使用到底有没有必要,做的量越大,浪费的其实越多。当然这个不是绝对的,也还是要结合实际看,如果生产量少,确实做通用PCB最经济最好管理,如果生产量大那确实要一对一管理才能更一步节省成本。2、本次电源板是我拆解这么多交换机见到第一个有加磁环要求的电源板。当然我也不排除就连这电源板是为了共用而使用,并没有“量身订做”在质量一样前提下,成本更合适的。往期精彩

一、阿昆拆解一台很重的光网络终端设备看看

二、阿昆拆解一台瑞斯康达的协议转换器设备,看看里面有啥可以学习的。

三、阿昆聊这个仪器设备的防抄设计也太过份了-没想到芯片全都被打磨了,连简单的电源芯片、接口芯片都不放过,

四、阿昆拆解TP-LINK的一款POE交换机看下和华为的POE交换机的区别

五、阿昆拆解TP-LINK的一款POE交换机看下和华为的POE交换机的区别

六、阿昆拆解一款交换机,探索一下,看看有无可以学习的地方!

七、阿昆拆解D-LINK交换机,和TP-LINK有不同吗?

八、阿昆大胆拆开D-LINK(友讯)交换机,探索PCB、物料、结构的秘密

九、阿昆拆解TP-LINK交换机,看看内部的结构设计,能否发现可借鉴的地方。

这个插针是程序下载口,没想到用了贴片,按我的DFM设计思路,我可能不一定会用这个,还是会考虑插件。用这种贴片插针在我的设计思路是除非整板都是贴片或绝大部分是贴片才有意义,因为贴片插针也有自己缺陷,一个是这种插针来料基本是散料形式为主,会存在变化虚焊问题,也不能不考虑,当然量少不考虑也可以。

这个插针是程序下载口,没想到用了贴片,按我的DFM设计思路,我可能不一定会用这个,还是会考虑插件。用这种贴片插针在我的设计思路是除非整板都是贴片或绝大部分是贴片才有意义,因为贴片插针也有自己缺陷,一个是这种插针来料基本是散料形式为主,会存在变化虚焊问题,也不能不考虑,当然量少不考虑也可以。