搞研发、生产的同志都知道一款电子产品,都要经历从“打样、小批量、最后再会转到批量甚至超大批量去生产。 那这个打样”、“小批量”、”量产“各环节的作用是什么?,数量一般如何确认?阿昆下面简单的聊一聊。

提出产品概念,到原理方案设计,最后落地做成一个实物模型甚至基本接近一个成品的实物,以用来确认或验证最其基本的功能、性能、参数指标、甚至外观是否和当初所提出的设计要求是否一样。

这个时候做的样机不管从内到外,可能都是有点的”丑“,比如电路板是手工焊接、还飞了几根导线用胶布粘住,甚至有已知的一个不太稳固的设计隐患在。 因为样机阶段不需要过多关注一些样机不用太过关注的事,而是用最快的速度把”设计“能以实物方式呈现出来作验证、测试、评估。 这个样品不仅是要开发人员自已做来做相关的测试调试确认,也可能还需要给到其它部门或人员进行一个初步的评价和试用,比如给到工厂做进一步的DFM可生产性的评估、给其它研发部门配合做一些其它的测试、给相关的可靠性部门做一些老化测试、给市场或客户初步的功能及外观感受等。有可能就2个样机,轮着使用,也有可能5个样机,同时分发使用。样机数量一般来说是1-5个。我们平时找供应商元件送样也是5-10个。

这个样品不仅是要开发人员自已做来做相关的测试调试确认,也可能还需要给到其它部门或人员进行一个初步的评价和试用,比如给到工厂做进一步的DFM可生产性的评估、给其它研发部门配合做一些其它的测试、给相关的可靠性部门做一些老化测试、给市场或客户初步的功能及外观感受等。有可能就2个样机,轮着使用,也有可能5个样机,同时分发使用。

具体多少其实并没一个定数,基本是根据这个样机的制作难度、周期、花费成本,需要多少人或部门来验证、万出现损坏、不良异常需要方便判断等各种因素来确认。最简单比如测试时手上只有一台就坏了,那就影响后续工作开展了。 比如有一些复杂的产品,可能就做1台-2台出来,稍简单的可以做3台甚至5台。 但从我个人角度来看,有条件的话,最好做三个,特别是当出现异常问题需要对比验证时更方便,样机测试时如果出现一个芯片突然坏了,你无法知道是偶然还是必然,2台也许是巧合,三台是必然。

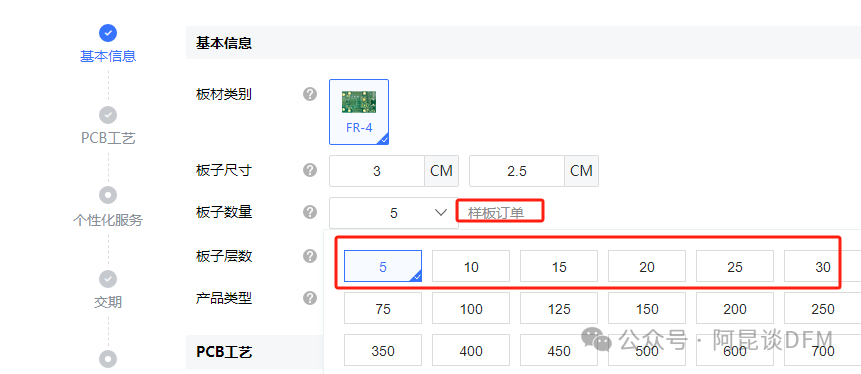

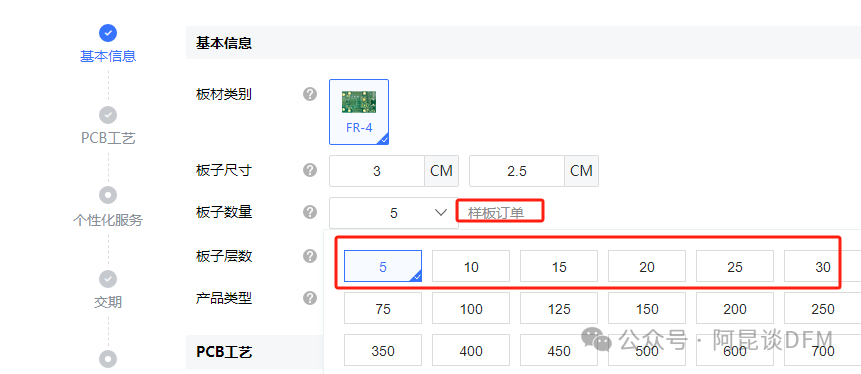

比如对于嘉立创,他们打样的PCB我特意查了一下,数量小于等于30个,立创都算为样品数量。当PCB板和成品还是有点差异了。

因为样机只是个别代表,个别测试好,不代表它就可以直接大批量生产,还需要进行小批量生产来发现各种其它问题。样机评估测试完了,那么对样机阶段提出的各种问题就进行修改后,就可以进入小批量生产了。

注:如果样机阶段提出的问题非常多,甚至有些问题非常重大需要测试才好断定,如果直接修改就进行小批量,也不敢保证关键问题或大部门问题能解决,那么这个时候可能还需要综合评估是否优化设计后重新再做一次样机评测,否则小批量的时候就可能返工问题非常多,如果评估不需要,风险可控,可以优化后直接小批量。

通过小批量试生产,在整个环节来发现产品中存在的各种电气性能、物料、装配工艺、兼容性、可靠性等等一系列问题。 因为独立个体产品的性能功能正常,不能说明批量生产的时候也没问题,很多产品,特别是一些系统性的产品,需要一个整套环境来验证才能把一些单个测试发现不了的问题呈现出来。 比如有些产品在实际应用环境中是几十台甚至上百台工作,这个时候的工作电气环境(比如浪涌、上电等)是一台工作时完全不一样的,通过小批量系统性的测试可能就能发现比如抗静电能力不足需增加ESD能力。

有些产品,当你自己只手工组装1台,2台时可能感觉不到有什么问题,当流水化作业装配时,可能问题就显示出来了,各种效率影响。 总这小批量生产一方面是为了发现单个产品测试时无法发现的问题,另一方面是可以进行系统性测试来模拟实际使用环境时可能出现的问题(非系统性的产品一般就是通过尽量增加数量基数来发现问题)数量一般怎么确定?

小批量的数量断定也是和很多因素有关,没有一定数,一般来说至少是20台以上吧,少数极贵重、重要的产品怎么也得10台吧(比如生产复杂、成本极高的高性能专用产品),常规的普通电子产品怎么也是按几百(300-500)来甚至1000以上来算。

更好的小批量是已经大概预判出质量情况,在小批量的时候就顺便把中批量给做了,加速产品上市周期(当然这得非常高的评估能力) 小批量的生产的数量直接带来的问题是要投入大量的成本,一台设备成本比发1000元,生产500台小比量就是50万,100台也得10万,这个成本可不能小看,万一在小批量过程中发现了重大问题或可靠性问题,轻则可能还可以手工处理,重则可能整个小批量都要报废。1、产品如果是系统级的产品(一套产品有50台,是处于一个环境),那有条件就要按要一套的数量的3-5倍生产,最少也不能低于一套的数量2、独立性产品可评估产品的复杂程度,比如非常简单的产品,基本不存在太多可靠性问题,出现的问题线上也可以很好解决,这时可以把小批量数量尽可能加大。如果从技术角度评估可能会有匹配,兼容性问题,那么这个时候要把数量降低一些。(这一块需要多同项目负责人沟通评估)3、结合该产品的生产效率,比如有些产品装配上特别复杂,一天只能装10台(,如果要小批量生产200,那不得安装一个月。这一块时间需和生产工艺有大概评估。4、结合产品成本,比如一个产品成本也就5块8块,设计也简单,那么就没必要去做个200 300小批量,可以直接按一千甚至更多。5、可以根据实际的订单来做小批量,比如遇到个订单刚好200,那就做个300的小批量。

小批量通过,进一步再把小批量中存的问题进行优化,就可以直接大批量了,当然 这里大批量并不是绝对的大批量,不是说小批量一千了,大批量就直接做10万了。而是也需要综合考虑一般结合工厂本身的月生产量、订单数量、出货量、成本等综合考虑。比如这产品,半年出货的批量数量就是5000台,你不能量产就直接做10万台。为什么要逐步批量

小批量的生产只是在工厂内部完成了测试,真正的使用环境是面对不同的场景,不同的人,和更长的使用时间。

外面的实际使用环境可能更复杂恶劣,使用的客户也不会像工厂内的测试人员那样小心规范的使用,更不会像工厂只工作老12小时。

所以能不能经得住考验,就要看第一个批量使用情况。当然 也不可能等第一批反馈问题才生产第二批,而是边跟进边生产,小心谨慎,不要大跃进。

甚至还有一些问题,可能该产品在南主使用正常,在北方才发现了因为干静电大的问题,这些问题可能在小批量或设计时没有想到。或者是有些问题在当前生产环境中测试不出来,只有在实际工程中才有显现。

以是这些都是说明量产不是绝对的量产,而是一样要加强跟进,全方位考虑。

所谓的彻底量产,就是批量(相对而言)数量已经做了,全国各环境也使用了,可以完全确定产品的适应能力级强,没有任何问题了,全国东南西北任意使用,这时就可以随心所欲的量产了。

以上简聊肯定还有非常多没有描述清楚,甚至可能有问题(因为不同公司,不同产品,不同客户群遇的问题都不一样),给大家参考,也望私信指正。