EtherCAT(工业自动化领域的高效通信协议),即以太网控制自动化技术,是一项由德国Beckhoff公司首创并随后被国际电工委员会(IEC)标准化为IEC 61158标准的高性能实时以太网通信协议。其设计初衷旨在满足工业自动化领域对实时控制和通信的严苛需求。

EtherCAT协议的核心架构基于一种高效的主从结构,其中主站(Master)担当着整个网络的协调者角色,而从站(Slave)则负责提供关键的输入输出功能。整个EtherCAT系统架构涵盖了物理层、数据链路层和应用层,支持多样化的设备连接拓扑结构,确保了系统的灵活性和可扩展性。

随着现代工厂自动化水平的不断提高,设备间的协同效率和同步性成为了决定生产效率与产品质量的关键因素。面对日益增长的设备数量、日益复杂的组网方式、庞大的数据传输需求以及严格的实时性要求,传统的通信接口如RS485、CAN接口及IO接口已逐渐显露出其局限性。正是在这样的背景下,EtherCAT应运而生,它以其卓越的性能和灵活的拓扑结构,为工业自动化领域树立了新的标杆。

EtherCAT协议的应用,不仅极大地提升了设备间的协同效率和同步性,还使得数据传输更加高效、实时,从而极大地推动了工业自动化水平的提升。

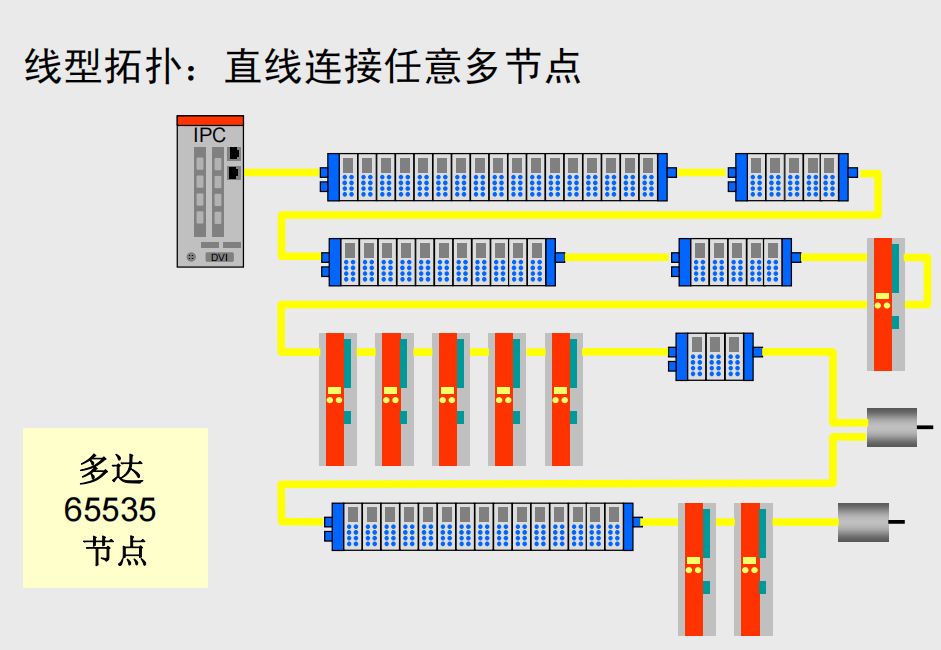

EtherCAT组网方式

EtherCAT的物理层建立在百兆以太网的基础上,每个EtherCAT从站都至少装备有两个百兆网接口。其中一个接口用于与EtherCAT主站或上一级的从站相连;而另一个接口则用于连接下一级的从站。

我们可以想象,不论从站之间如何连接,数据包都能够遍历整个网络的从设备,确保信息的全面覆盖和高效利用。更令人赞叹的是,每个设备在初次使用时都无需手动配置地址,主站在扫描设备时会自动为从站分配地址,极大地简化了网络配置的过程。

EtherCAT的物理层设计采用了标准的以太网接口,确保EtherCAT数据包能无缝兼容IEEE 802.3标准的以太网帧。这一特性使得在搭配特定交换机时,整个系统能够轻松融入现有的以太网环境,极大地简化了网络集成过程。这种无缝融合不仅为生产过程的管理与监控提供了极大的便利,更为自动化生产和定制化生产预留了充足的扩展空间。EtherCAT数据包与IEEE 802.3以太网帧的完美结合,不仅保证了数据传输的高效性和稳定性,还促进了生产过程的自动化和定制化,为企业带来了前所未有的灵活性和生产效率。

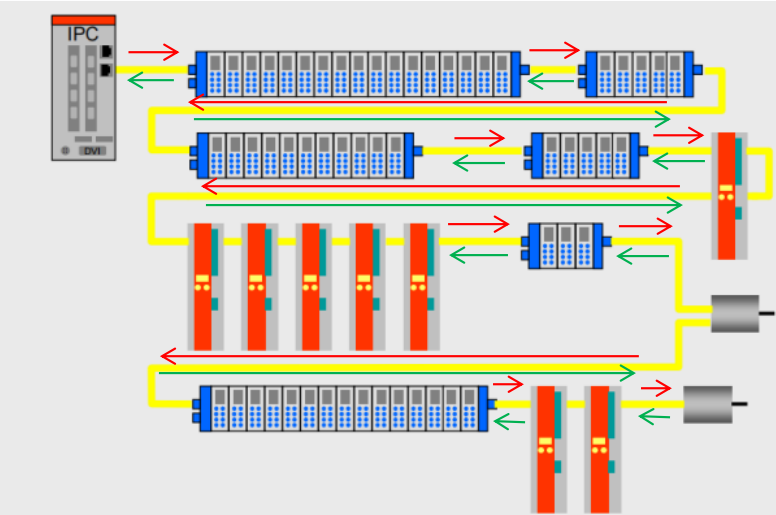

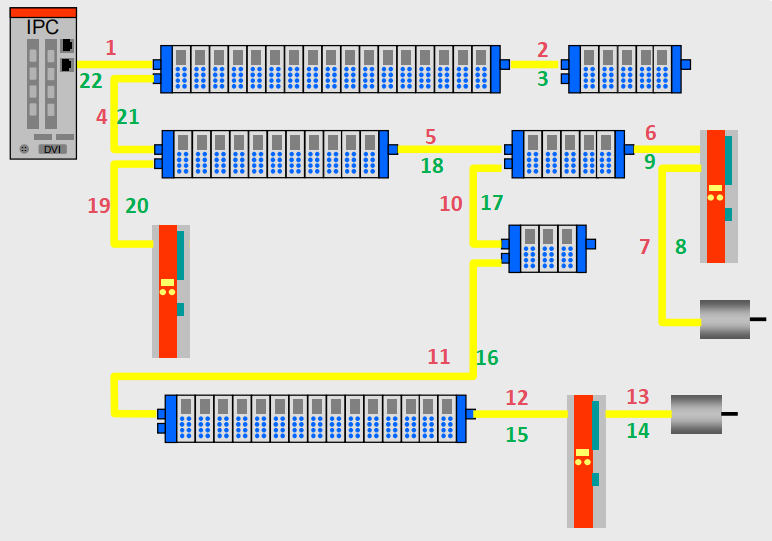

EtherCAT数据包在通信网络中犹如一列高速列车,它装载着命令包从主站出发,穿梭于各个从站之间。每当列车经过一个从站时,该从站会迅速检查列车内的数据包,识别并处理属于自己的信息。若发现有针对自身的数据,从站会迅速将这些数据卸下,并同时把主站需要读取的自身数据装载到列车上。

为了确保数据传输的实时性,列车在途经从站时,所有从站处理数据包的延迟都是固定并一致的。因此,从站需要提前将数据准备好,以便在列车经过时能够迅速进行数据的交换。如果数据尚未准备好,列车将继续前行,仅带走之前的旧数据。

完成所有从站的遍历后,列车会沿着原路返回,再次经过每一个从站,并最终回到主站。关于列车的发车频率以及每次装载的数据包数量,均由主站进行灵活控制和管理。

EtherCAT以其独特的组网和通信方式确保了高效的实时数据传输。然而,在实际应用中,我们还需关注一个关键问题 — 同步性。由于EtherCAT的通信机制,主站发出的数据包并不能同时抵达每个从站。那么,如何确保所有从站能够同步执行我们预设的动作呢?

EtherCAT从站巧妙地引入了sync0和sync1两个信号。通过精心设置,我们可以使从站每隔固定时间就输出一个sync0或sync1信号。如果我们设定从站的动作执行不是从接收到主站数据包开始,而是统一在sync0信号产生时触发,那么,只要所有从站的sync0信号能够同时产生,我们就能实现整个网络的精确同步。

这可以形象地理解为:当通信的“列车”遍历完所有从站后,所有从站会在一个预设的固定时间点——sync0信号产生时,同时开始执行预设动作。这样,每个从站的同步性就得到了有效保障。

至于如何确保所有从站的sync0、sync1信号能够同时产生,我们将在后续的文章中详细探讨和介绍。

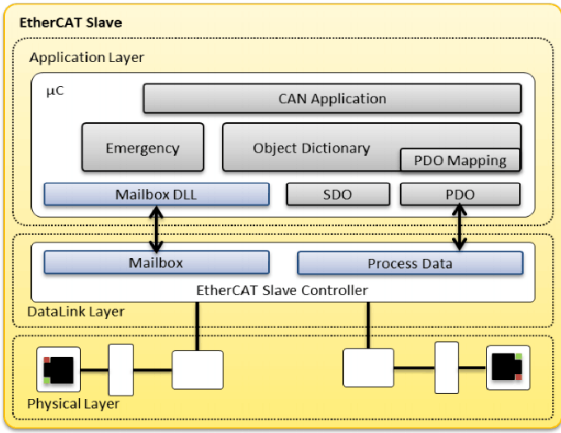

EtherCAT从站的构成

接下来,我们看一个典型的EtherCAT从站的构成。如下图所示这一从站主要由三个层次组成:物理层、数据链路层以及应用层。

在物理层,核心是两个百兆PHY芯片以及配套的两个带变压器的百兆网口,其中一个用于数据输入,另一个则用于数据输出。

数据链路层则是EtherCAT从站的核心——EtherCAT从站控制器(EtherCAT Slave Controller)。早期的从站控制器如ET1100,以及倍福公司自家的从站控制器,都在这一层发挥着关键作用。它们负责处理数据的接收、转发以及EtherCAT特有的通信协议。

而为了实现从站的本地功能,还需要一个应用层,也就是图中的μC(微控制器)。这个μC的实现方式多种多样,用户可以根据实际需求灵活选择。选定μC后,用户需要将其与从站控制器的相应数据接口(如并口或SPI等)以及同步信号接口(如sync或latch)进行连接,并运行一个从站协议栈。这一步骤确保了从站能够按照EtherCAT的规范进行通信,并为主站提供必要的数据。

在完成了这些配置后,用户便可以在从站协议栈的基础上运行自己的应用程序,实现各种复杂的功能和逻辑。这种灵活性和可扩展性使得EtherCAT从站成为工业自动化领域中的强大工具。

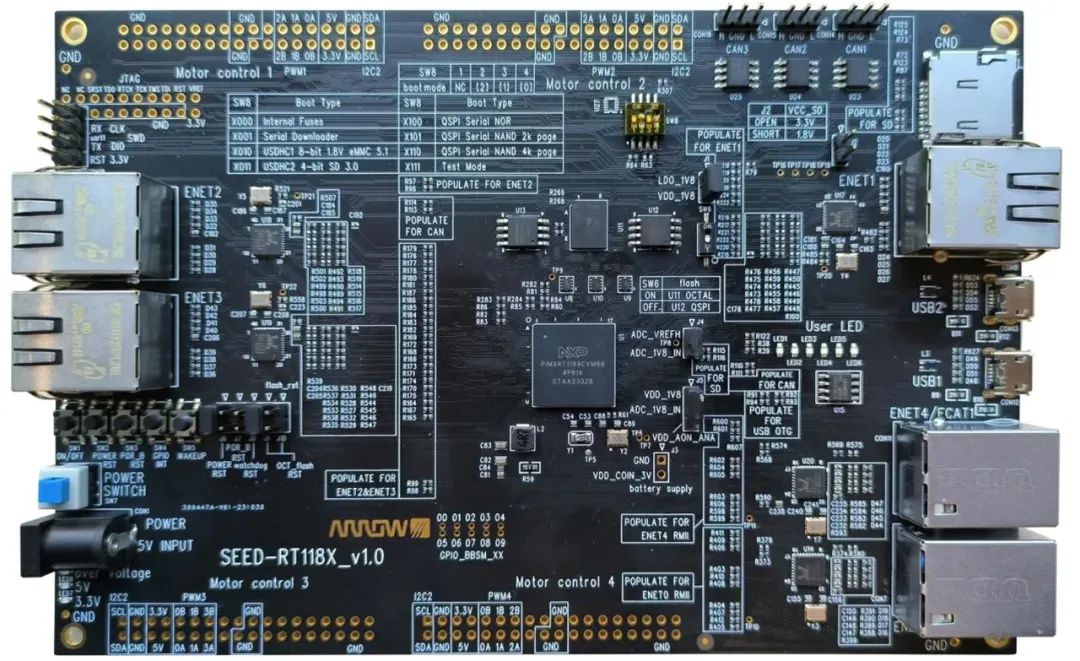

SEED-RT1180X开发套件降低 EtherCAT从站开发难度

经过上述介绍,我们可以清晰地认识到EtherCAT系统的基础架构包括一个主站以及与之相连的一个或多个从站,每个从站通常需配备专门的从站处理器。然而,恩智浦公司推出的i.MX RT1180打破了这一传统设计,它将EtherCAT处理器巧妙地集成到了芯片内部。

在i.MX RT1180中,从站控制器实际上就是芯片内部集成的EtherCAT模块,而应用层控制器则可以选择使用M33核或M7核。无论是M33还是M7作为应用层控制器,它们都会运行EtherCAT从站的协议栈,并通过寄存器访问的方式直接与EtherCAT模块进行通信。

这种集成化的设计不仅简化了硬件电路中的设计复杂性,省去了传统设计中μC和从站控制器之间的接口设计,从而降低了EtherCAT从站的开发难度,并显著缩小了设计面积。同时,由于减少了中间环节,通信效率也得到了显著提升。因此,i.MX RT1180非常适合用于EtherCAT从站的应用场景,为工业自动化领域的开发者带来了更为便捷和高效的解决方案。

相关阅读