点击左上角“锂电联盟会长”,即可关注!

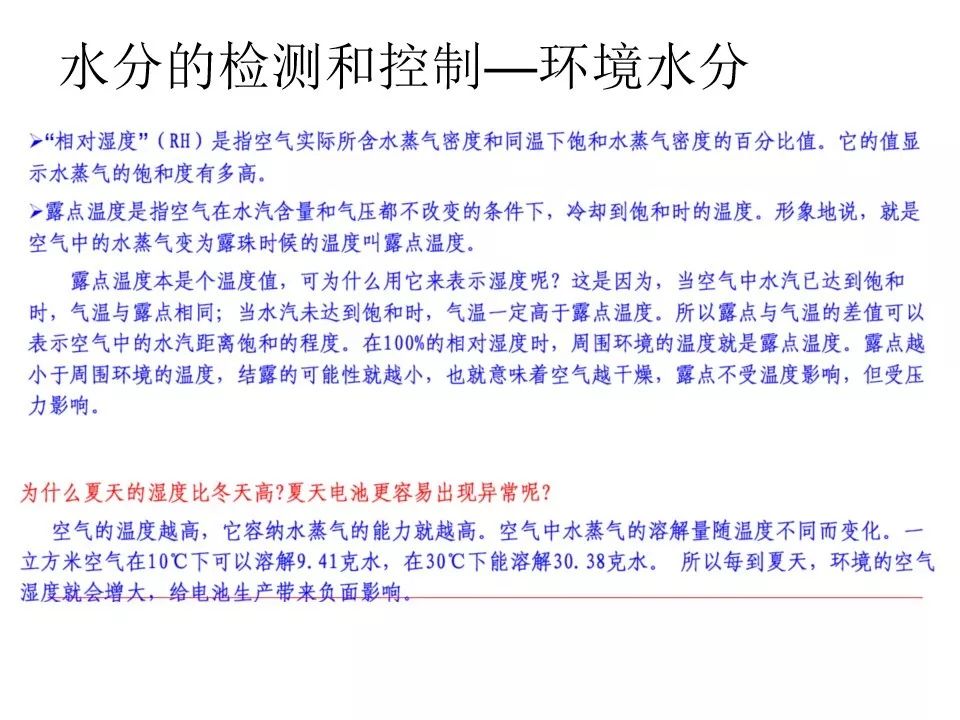

相对大小 | 空气中水汽含量 |

环境温度>露点温度 | 未饱和 |

环境温度=露点温度 | 已饱和 |

环境温度<露点温度 | 过饱和 |

为何监测锂电池制造环境的露点?

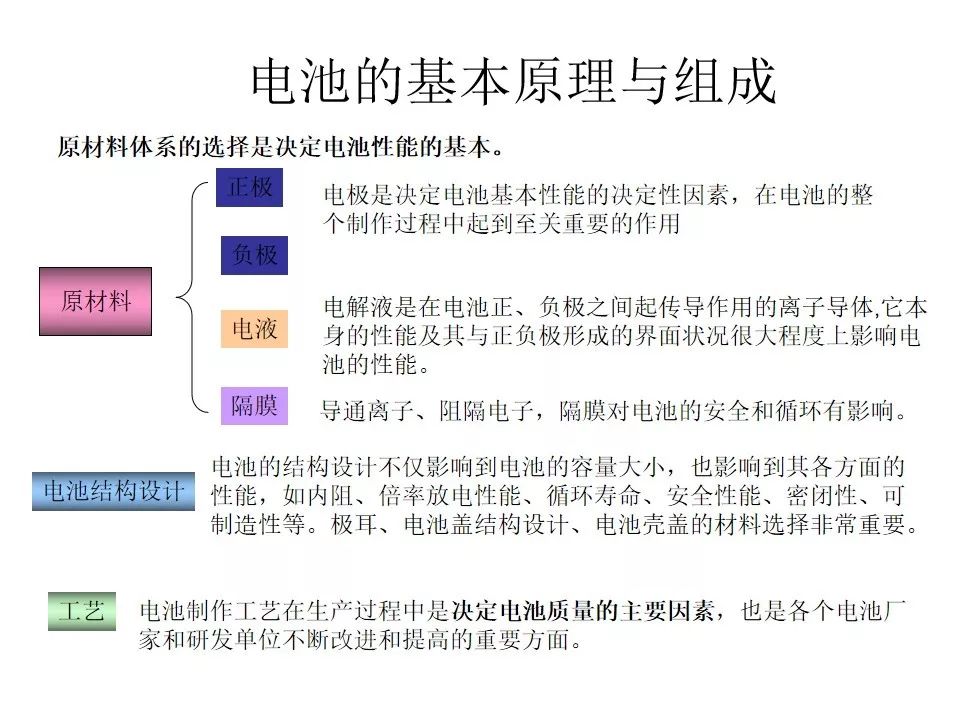

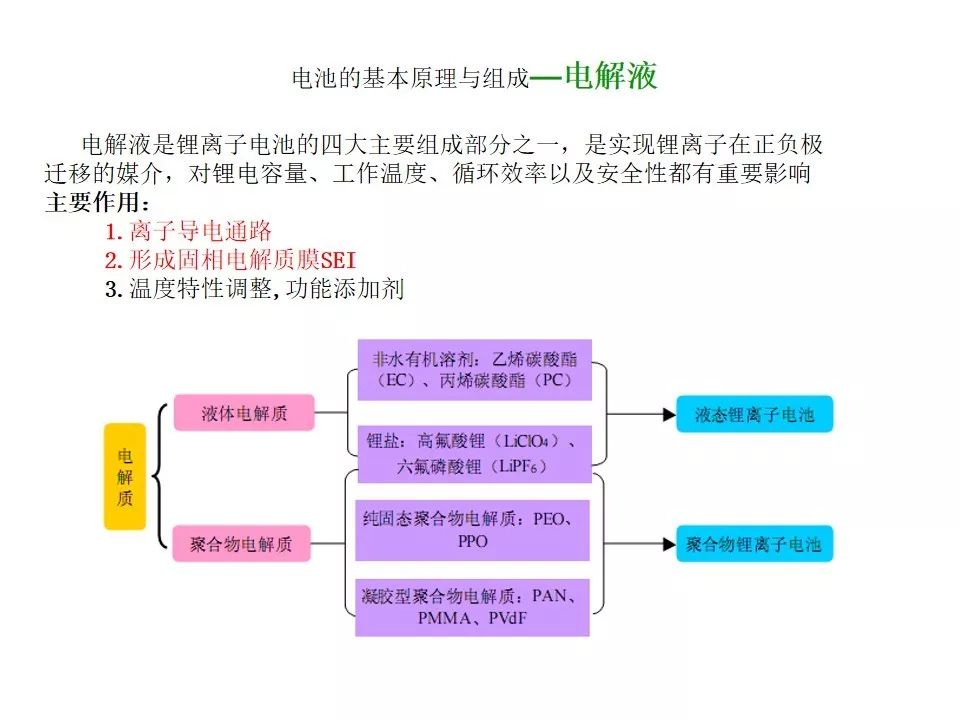

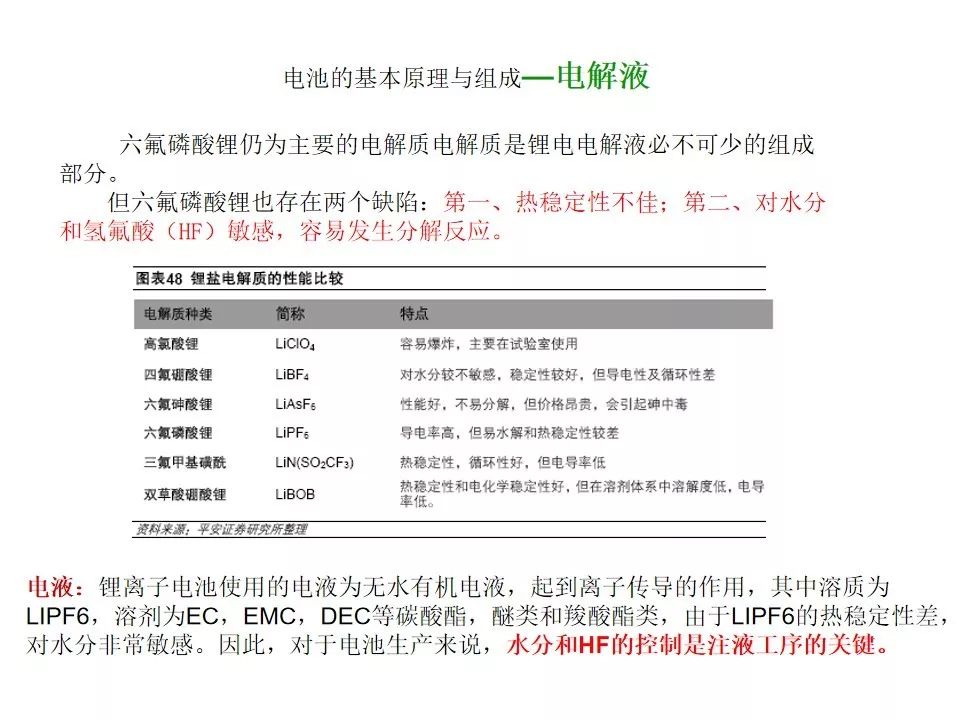

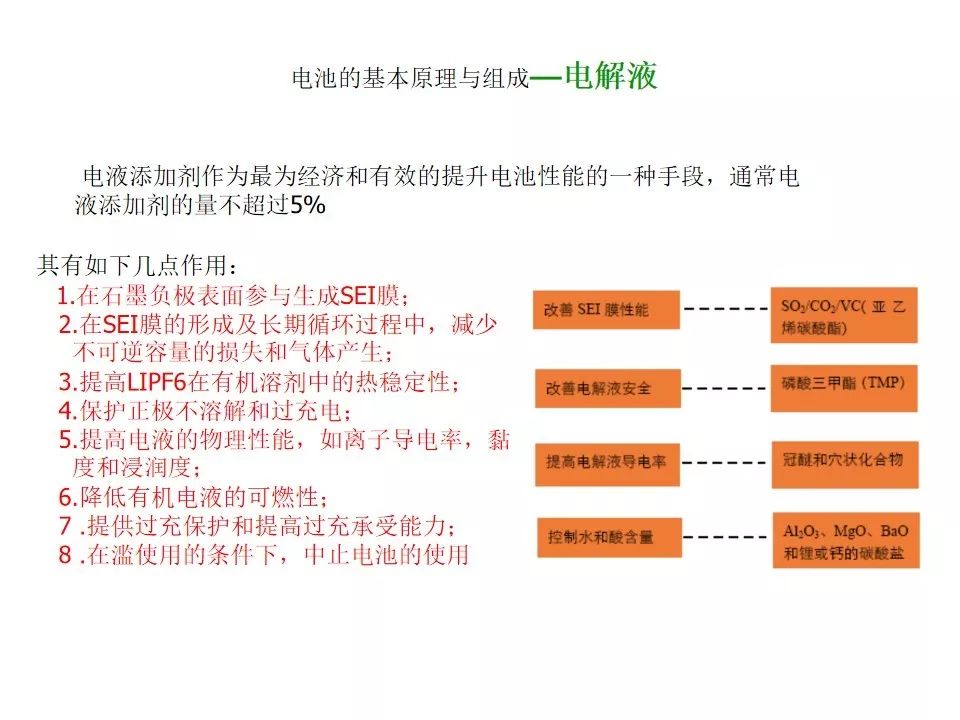

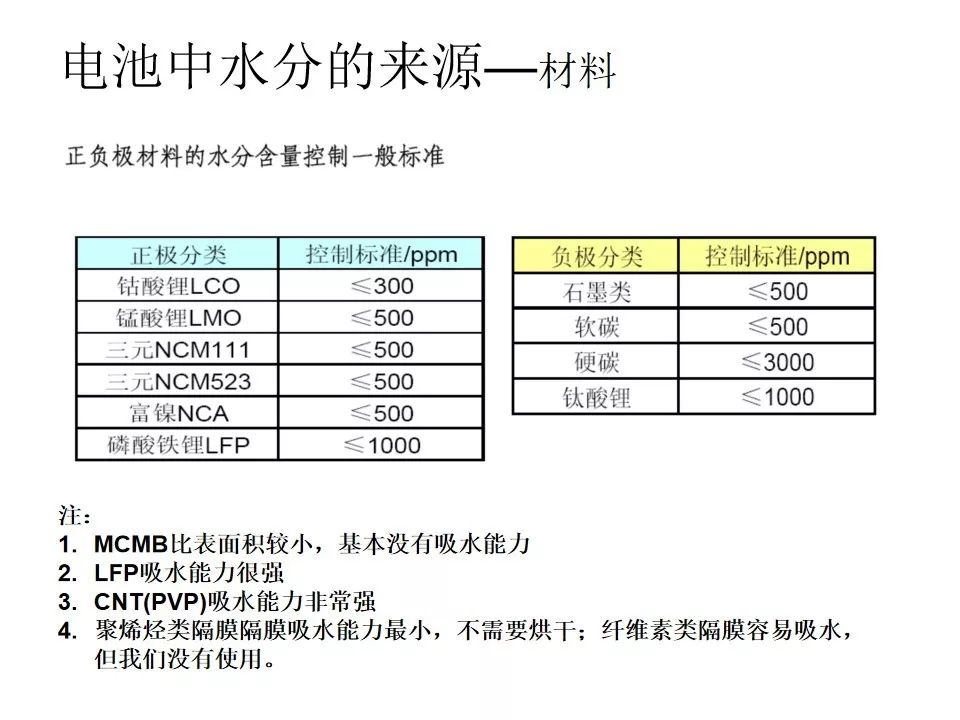

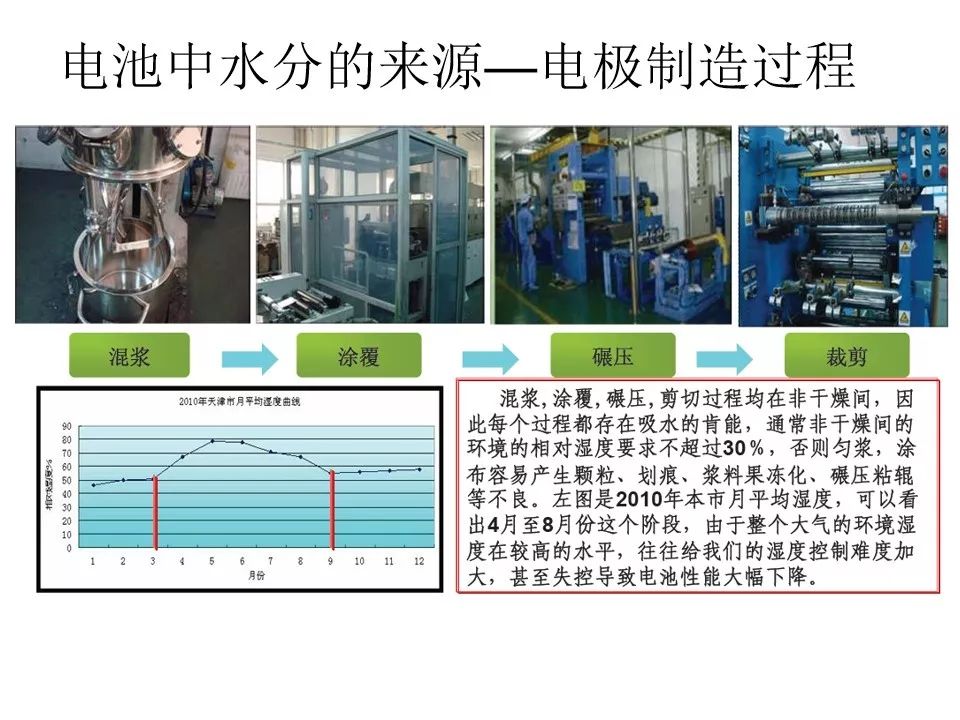

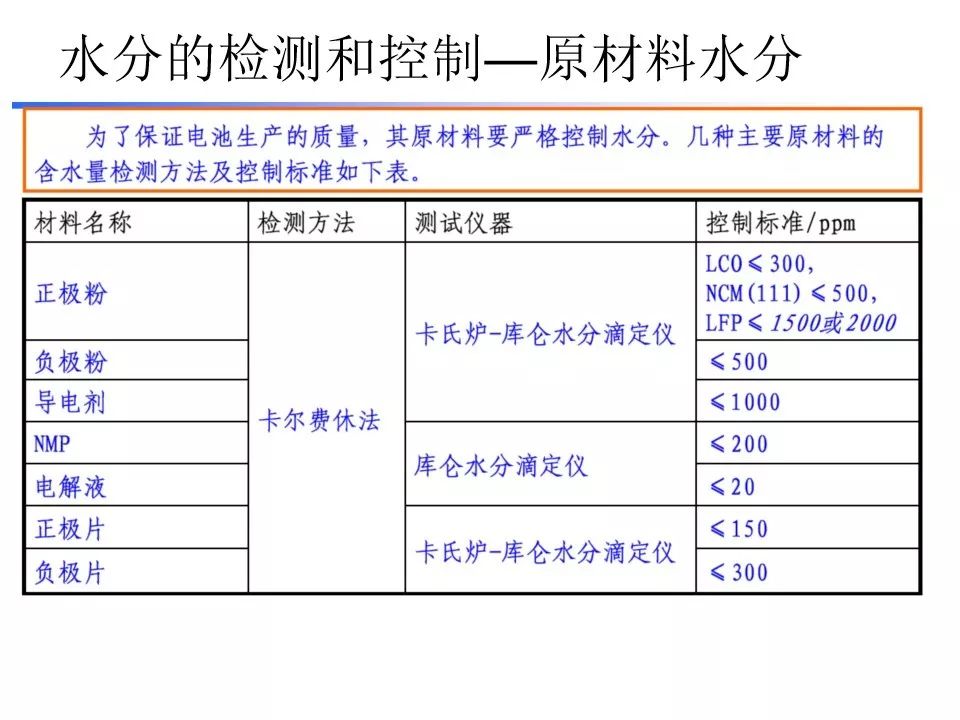

锂离子电池在生产制造的过程中对环境湿度的要求非常严格,主要是因为水分失控或者粗化控制,会对电解液产生严重的不良影响。电解液是锂离子电池中离子传输的载体,由锂盐和有机溶剂组成,是锂离子电池获得高电压、高比能等优点的保证。水分超标会对电解液产生严重的不良影响:

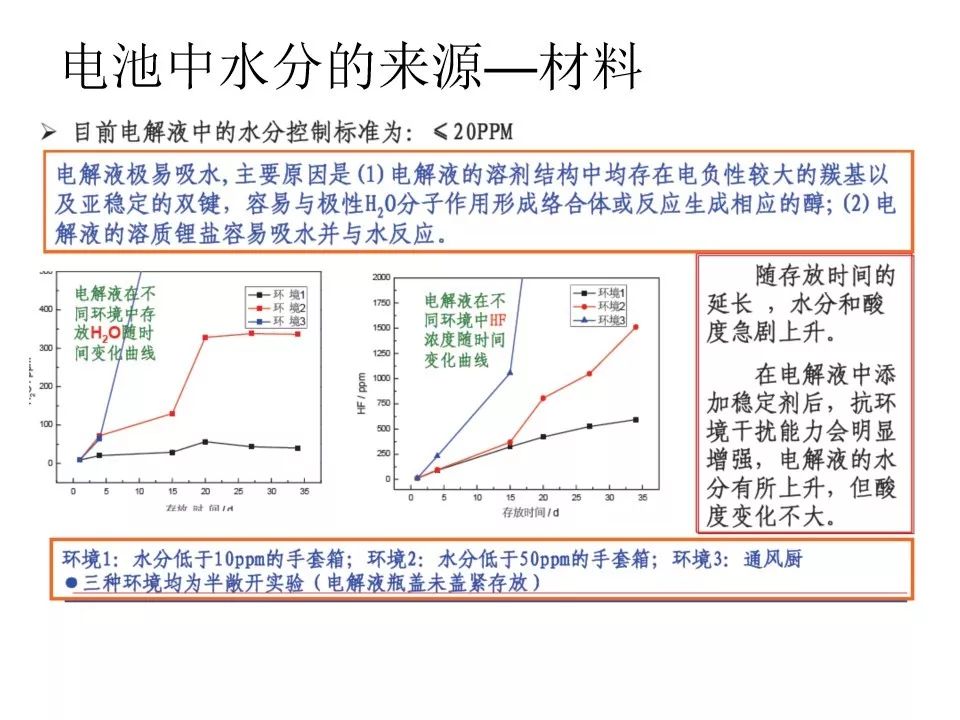

电解液变质

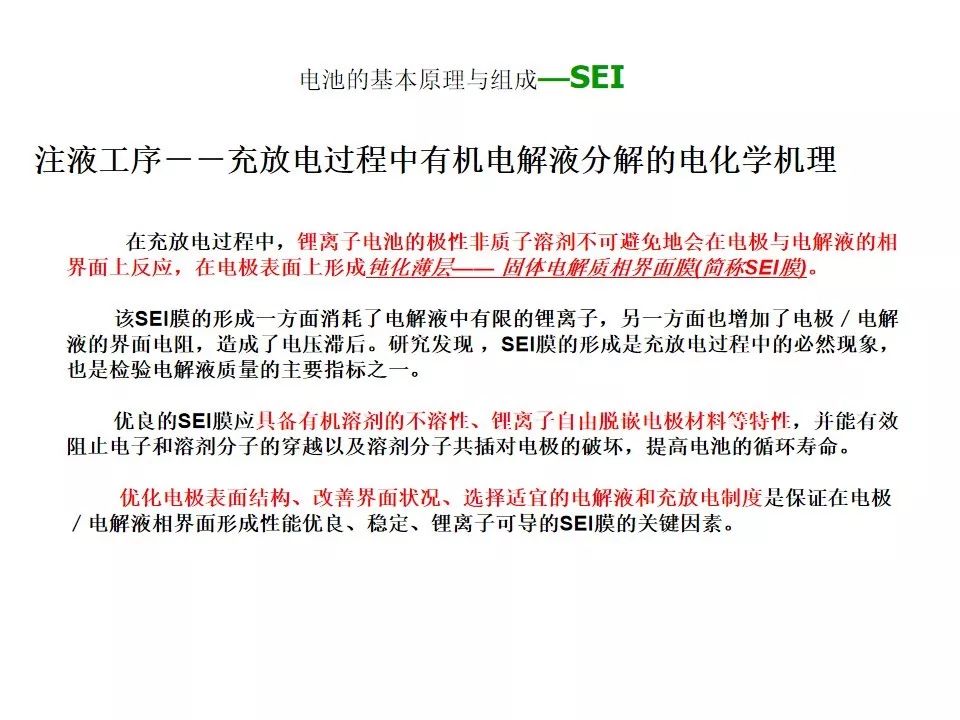

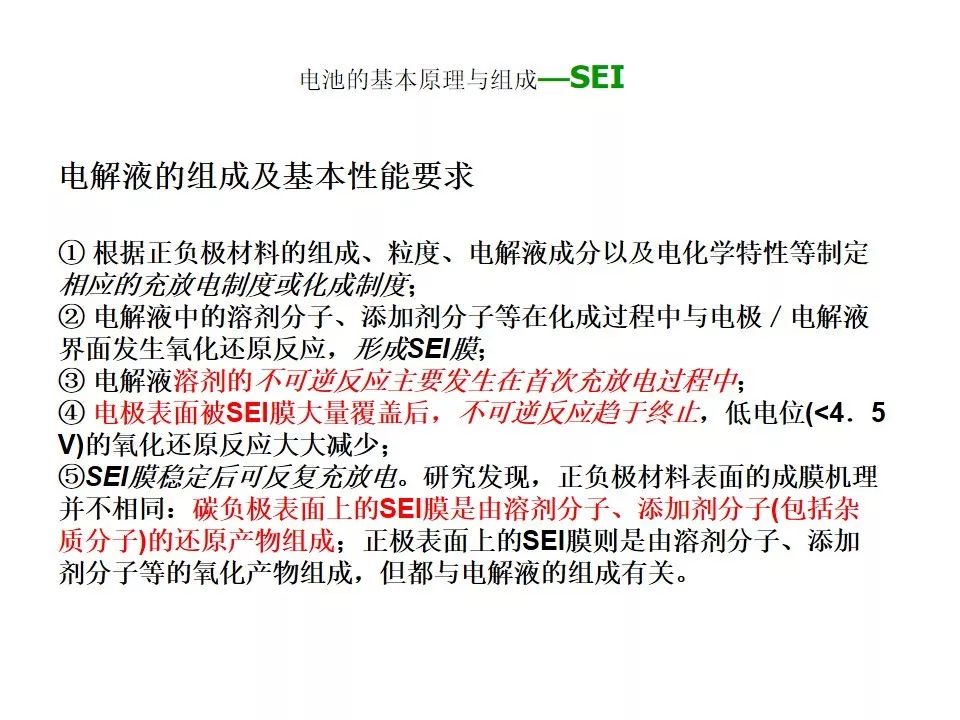

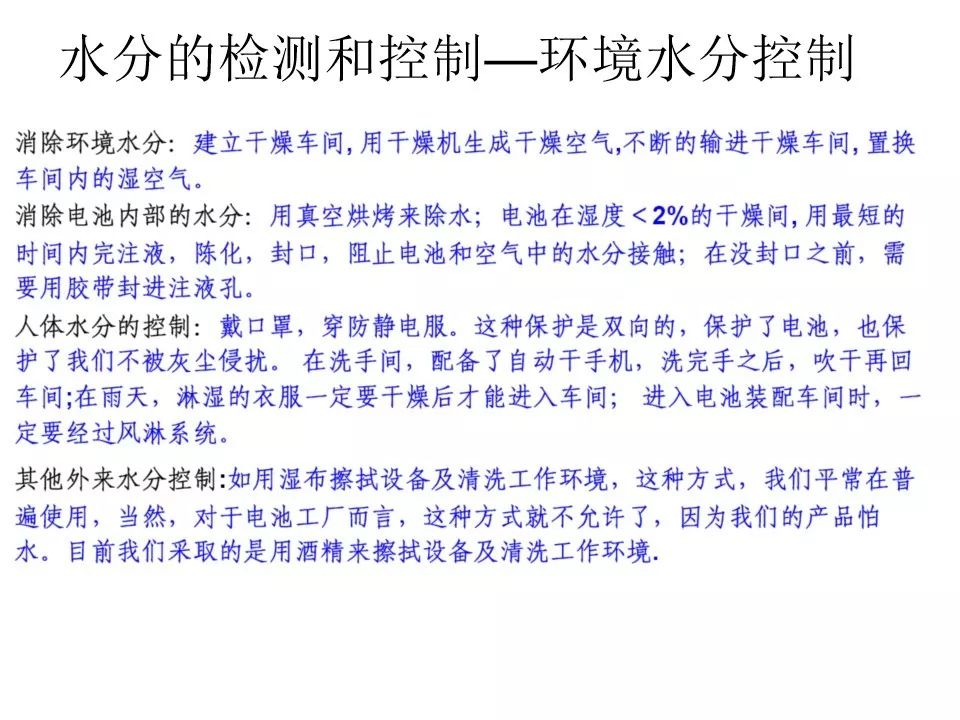

电解液是电池中离子传输的载体,由锂盐和有机溶剂组成。电解液在锂电池正、负极之间起到传导离子的作用,是锂离子电池获得高电压、高比能等优点的保证。电池注液的过程中,必须要在小于1%湿度的环境下,并且注液后需要尽快封口,阻止电池内部和空气接触。如果水分过高,电解液和水分反应,生成微量有害气体,对注液房环境有不良影响;这也会影响电解液本身的质量,使得电池性能不良。

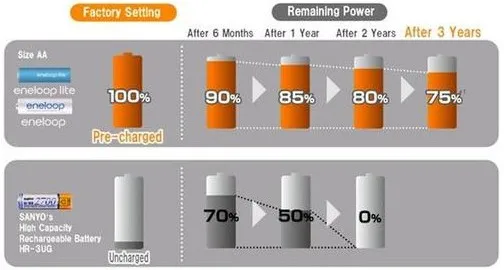

电池容量变小

电池首次放电容量随电池中水分的增加而减小。水分过高,会损害电解液的有效成分,也损耗了锂离子,使得锂离子在电池负极片发生不可逆的化学反应。消耗了锂离子,电池的容量就减少了。

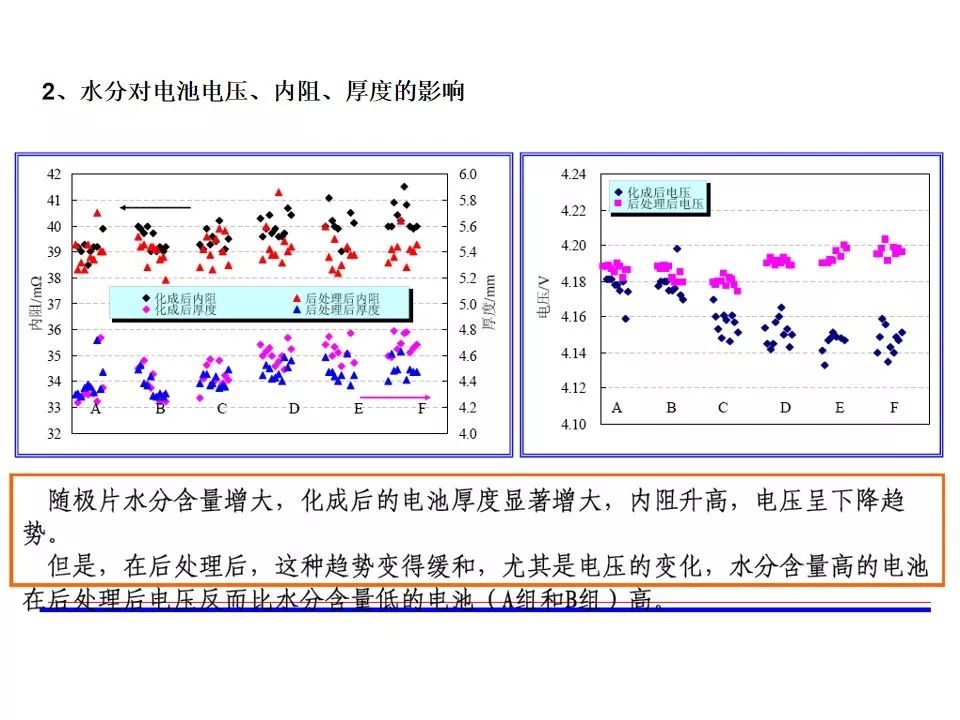

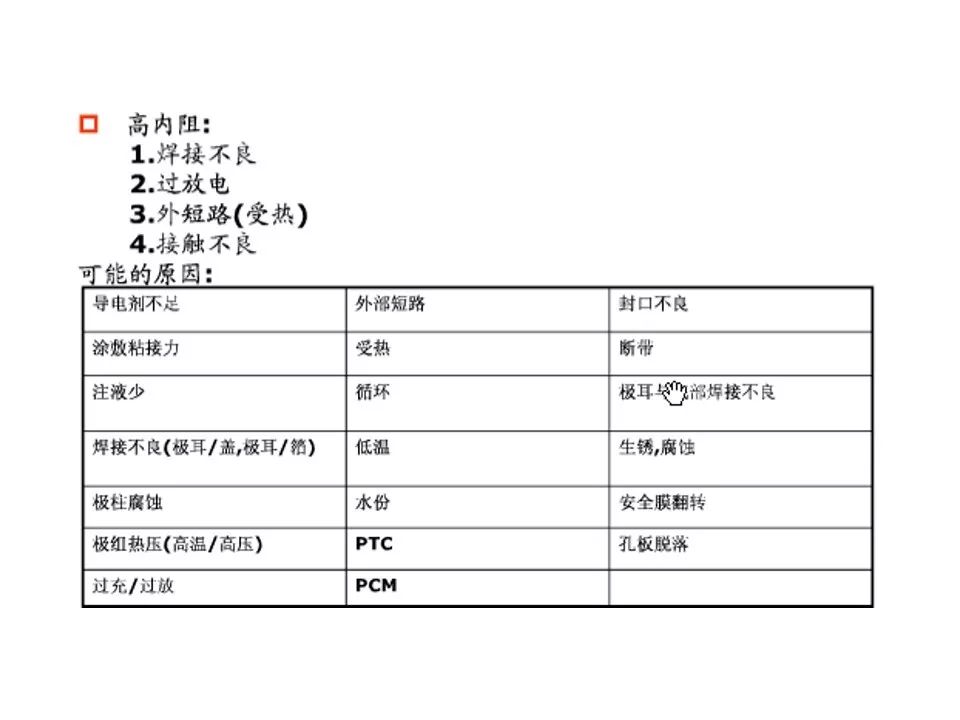

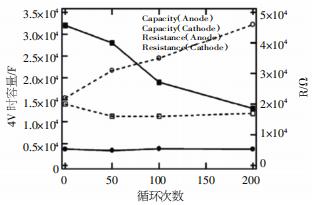

内阻增大

随着电池水分的增加,内阻呈上升的趋势。电池在使用过程中,内阻小,才能进行大电流放电,电池的功率才高;如果内阻大,就不能进行大电流放电,电池的功率也就比较低。水分超标会对锂电池中SEI薄膜的质量有影响,从而影响电池的内阻。

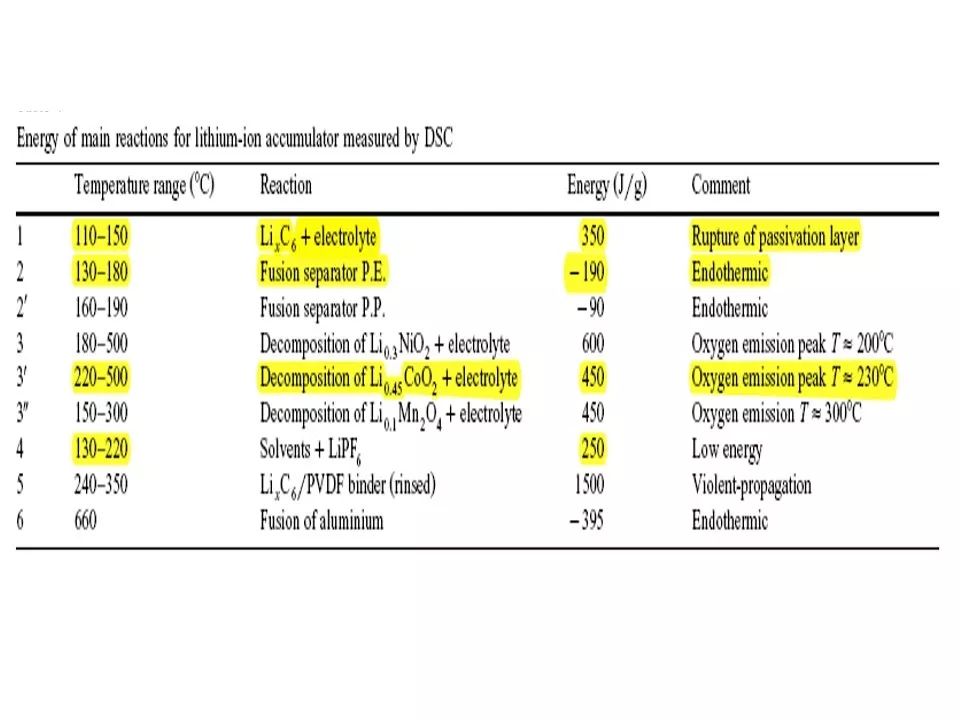

电池内部压力过大

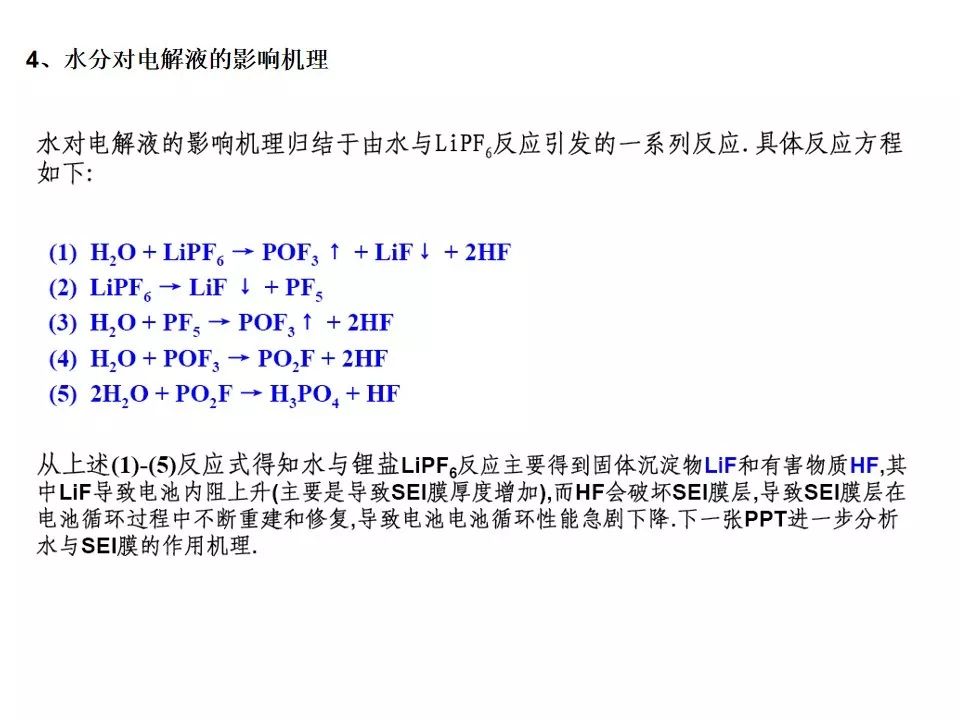

水会和电解液中的LiPF6发生反应,生成有害气体。当水分过多时,电池内部的压力就变大,从而导致电池受力变形。如果是手机电池,就表现为鼓壳;当内部压力再高的时候,电池就有爆炸的危险,爆裂使得电解液喷溅,电池碎片也容易伤人。

电池漏液

电解液中的LiPF6与水分反应除了生成气体,还会产生氢氟酸,这是一种腐蚀性很强的酸,它可以使电池内部的金属零件腐蚀,进而使电池最终漏液。如果电池漏液,电池的性能将急速下降,而且电解液还会对使用者的机器进行腐蚀。

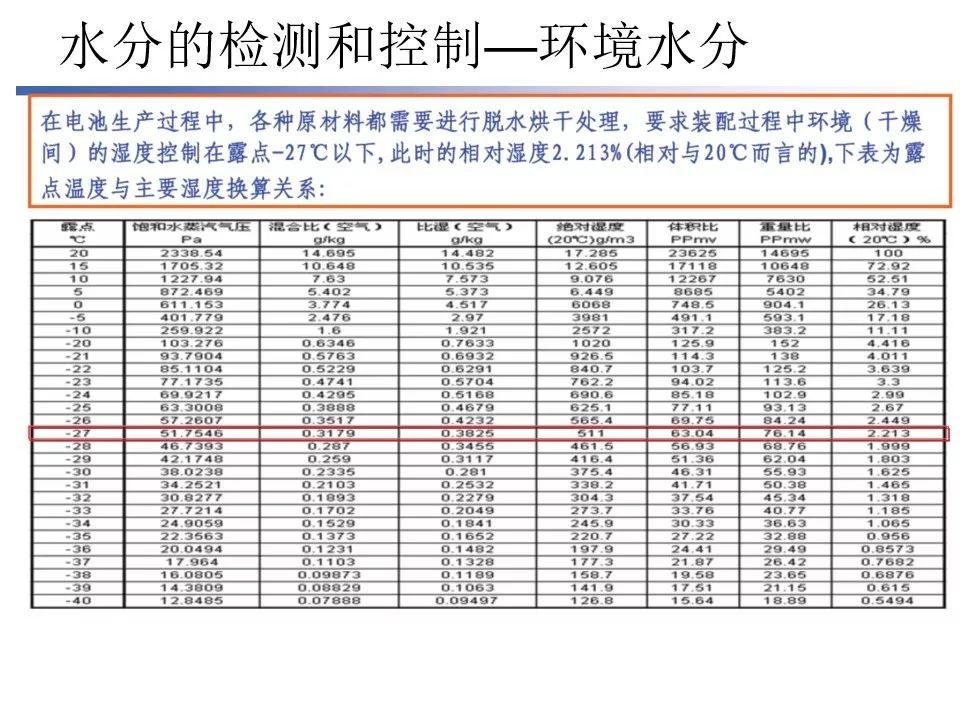

总结:电解液、正负极材料对水很敏感,要保证电池的品质,必须严格控制车间和手套箱内的水分,特别是一些关键工序,如电芯烘烤、注液、封口等,必须要在小于1%的低湿环境下进行,以避免水分进入电解液。这时就需要用露点温度值的变化来反映湿度的波动,一般露点温度要控制在-45℃以下,甚至更为干燥。