-----本文简介-----

主要内容包括:

两种电阻式电流采样方式介绍

电阻式电流采样电路与PCB设计

领资料:点下方↓名片关注回复:粉丝群

----- 正文 -----

先赞↓后看,养成习惯!

一、电阻式电流采样方式介绍

常见的电阻式电流采样方案如下图1和图2。

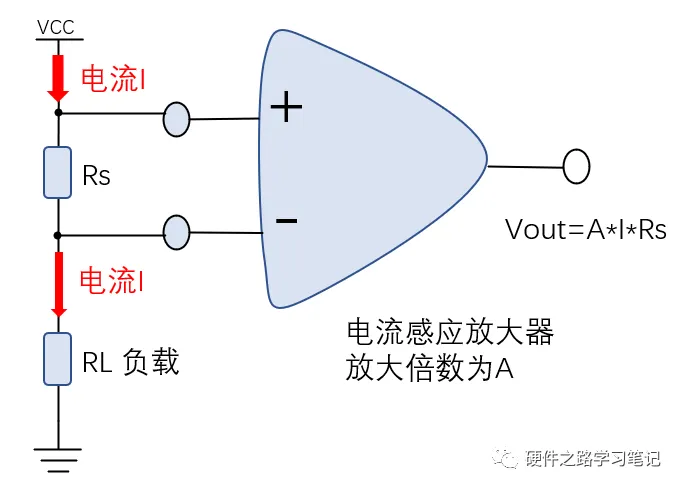

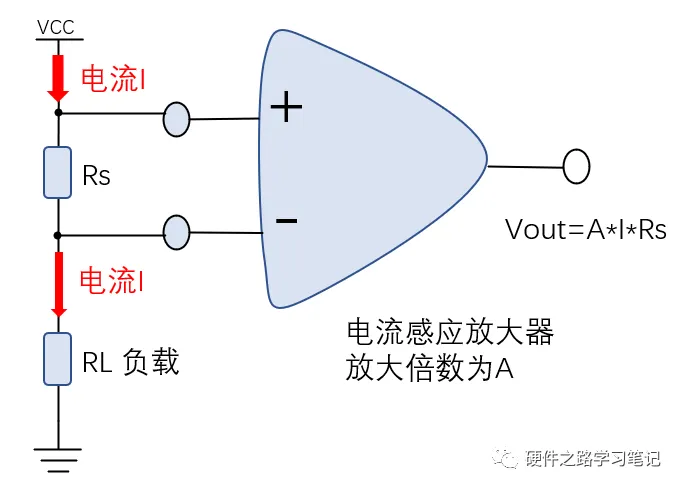

※ 图1将一个采样电阻Rs串联在电流通路中,采样电阻靠近电源VCC侧,电流I流过采样电阻会产生压差,用电流采样放大器放大放大A倍后得到一个电压Vout,Vout=I*Rs*A,MCU的ADC读取这个电压Vout,用Vout就可以反算出流过通路的电流大小。

图1 高侧采样

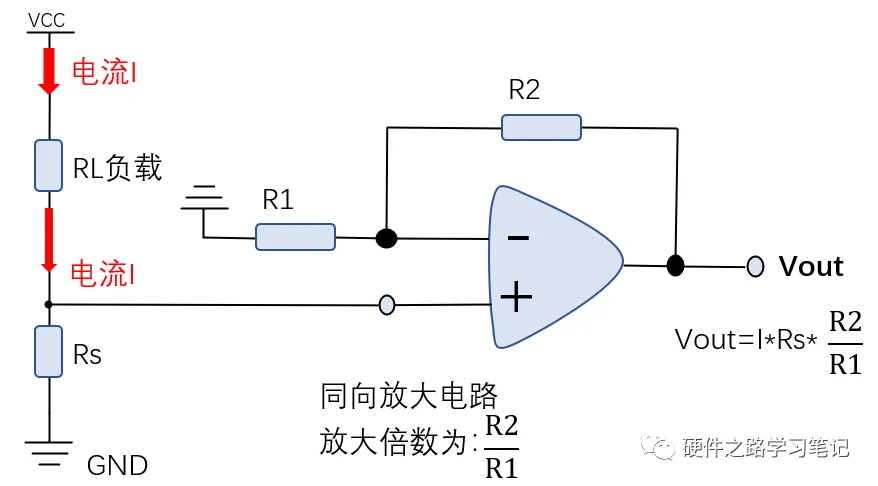

※ 图2也是将一个采样电阻Rs串联在电流通路中,但采样电阻靠近电源GND侧,由于电阻Rs一端接地此种方式不需要读电阻两端的电压,只需要读电阻Rs上端电压,因此只需要普通的放大器用同向放大电路就可以完成。Vout=I*Rs*R2/R4,单片机读取Vout电压即可反算出通过负载的电流大小。

图2 低侧采样

采样电阻阻值从毫欧级到欧姆级都有,需要根据所采集电流大小和运算放大器放大倍数来选择,尽量在单片机电压允许范围内选择更大的阻值,因为越小的电阻受PCB布局或者外来信号干扰的可能性越大。

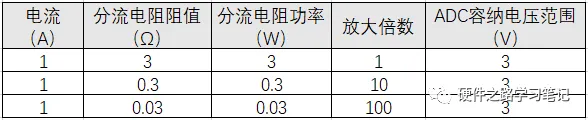

举例:单片机读取电压范围为0~3V,我们采集的电流为1A,我们有以下选择方案:

如表格所示,3Ω、300mΩ、30mΩ电阻均可满足要求,但是选哪个更好呢?我们看功率栏,3Ω电阻在1A电流下消耗功率高达3W,一般的2512封装的电阻只有1W,而更大封装的电阻虽然能满足要求,但体积巨大,因此3Ω显然不适合,相比来说0.3W功率的300mΩ的更合适。

那30mΩ的为何不选呢?电阻过小,电阻两端焊盘的焊锡量都会影响最终的采集精度,因此在满足封装及热设计(参考:IC与器件的热设计,其他平台请移步公众号阅读)的情况下尽量选择更高阻值的电流采样电阻。此外,选择更小的阻值意味着需要更大放大倍数的运算放大器,而运算放大器存在输入失调电压,放大倍数过大会将此失调电压也放大,影响最终结果,(参考:运放-4. 输入失调电压,其他平台请移步公众号阅读)。

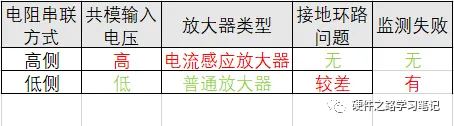

3. 两种方式的优缺点

两种方式主要不同是共模输入电压不同(参考:运放-2. 基础知识,其他平台请移步公众号阅读),高侧方式共模输入电压接近电源电压,因此其非常高,假设负载供电是12V,而运算放大器是3.3V供电,那就需要专门的共模输入电压高于12V的电流感应放大器。而低侧方案其共模输入电压接近GND,所以其共模输入电压较低,选择普通运放即可。

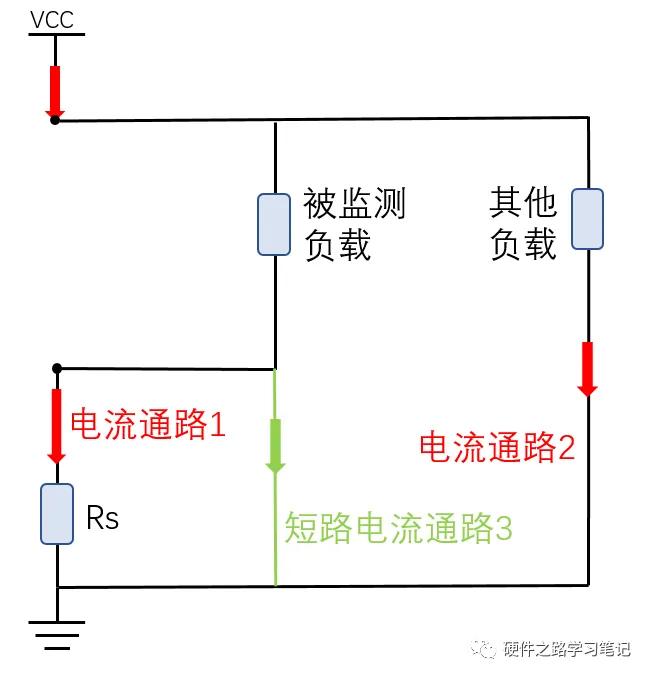

图3 低侧采样电流路径

二、电阻式电流采样电路设计

1. 稳定的电流采样电路设计

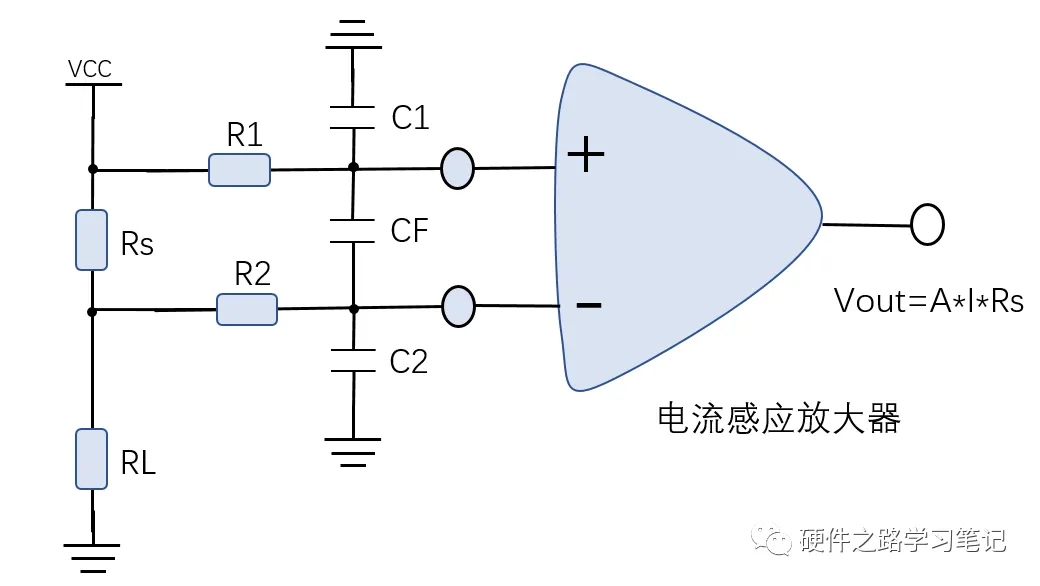

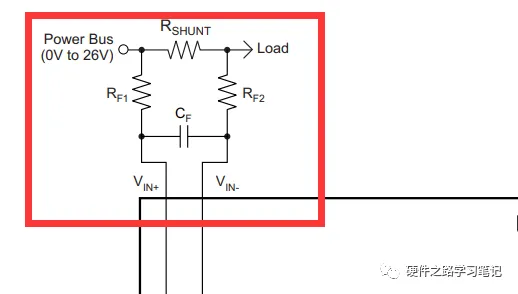

图1所示的高侧采样方案是基本电路(点击阅读:电阻式电流采样不准?(上篇)其他平台请移步公众号阅读),以此电路为基准,实际要保证采样精准,还要添加其他的器件,下图2是扩展后的电路,加入了两个电阻和三颗电容,两个接地电容C1和C2是将两根线路的共模干扰滤除,两个电阻R1和R2以及中间电容CF构成滤波器进行滤波,而由于R1与R2流过电流会造成误差,因此这两颗电阻尽量小于10Ω。

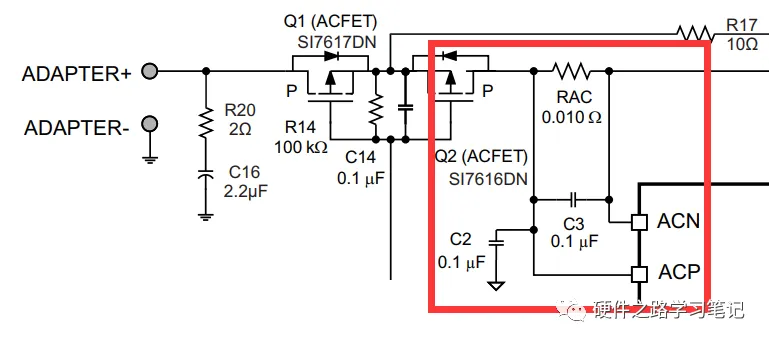

2. 常见器件的电流采样电路

图7 TI的电流感应放大器INA219AIDR

三、电阻式电流采样PCB设计

1. 一般的PCB走线

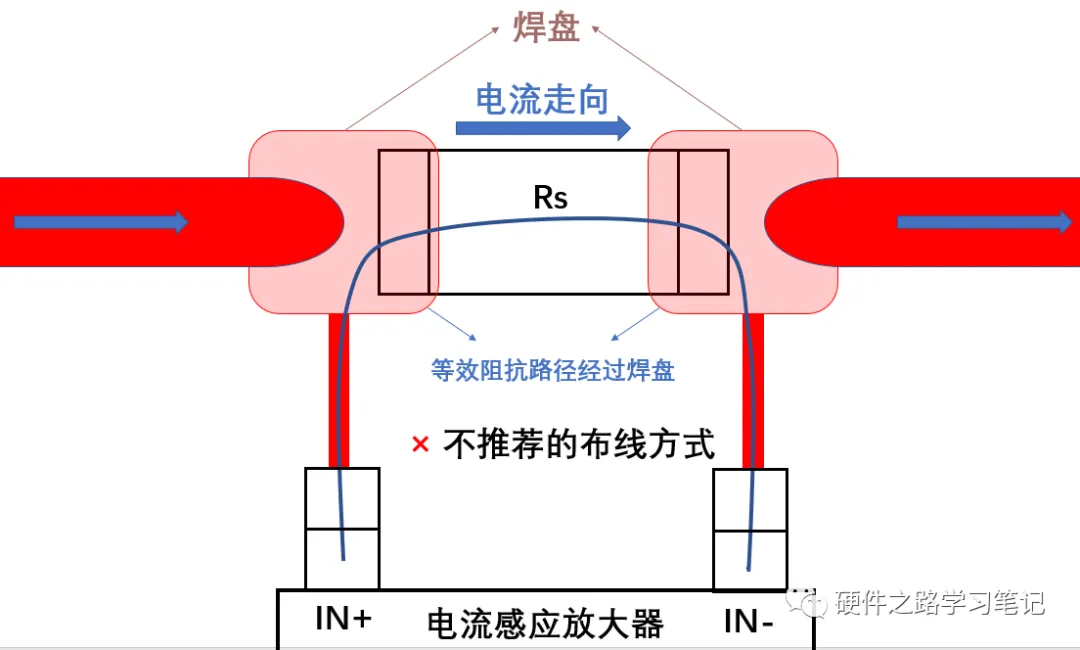

如图5是一般的布线方式,如图中蓝色线示意的路径,此种方式的电流感应放大器IC(点击阅读:运放-2. 基础知识,其他平台请移步公众号阅读)的正负输入端等效电压包括采样电阻Rs的压降和两个焊盘上的压降,且焊盘锡量会影响焊盘等效电阻,因此此种方式在大电流高精度时误差较大,甚至能导致百分之五以上的误差。

2. 推荐的PCB布线方式

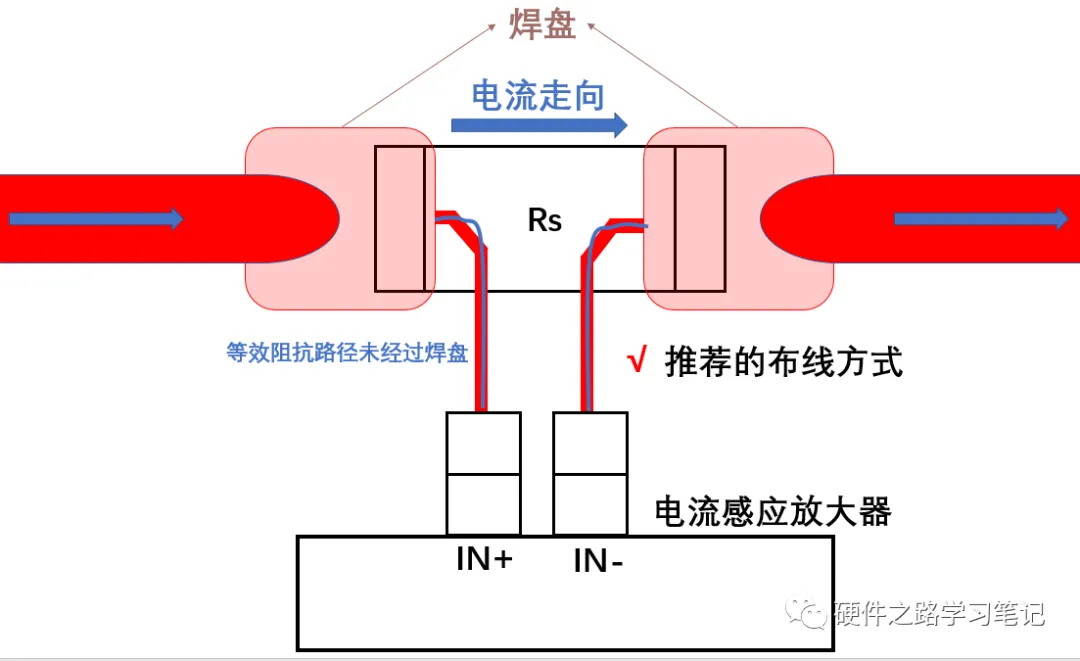

图9 推荐的布线方式

图6为推荐的布线方式,此种方式电流感应放大器IC的正负输入端等效电压只包含采样电阻Rs的压降,外部锡量和焊盘大小不影响精度。

欢迎评论区讨论,别忘了点赞!!!

关注个人公众号:硬件之路学习笔记 阅读更多文章