前言

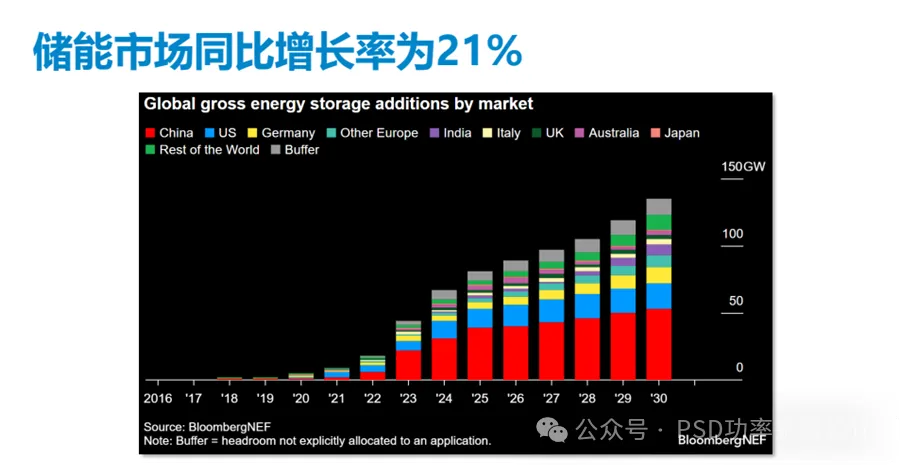

由于技术进步、政策支持、市场需求增长等多种因素的共同作用,全球储能市场正处于一个快速发展阶段。根据机构数据,该市场的同比增长率为21%。例如,特别是在可再生能源占比较高的地区,储能系统可以帮助平衡电网负荷,提高电力供应的稳定性。此外,电动汽车的普及也带动了储能市场的增长。

事实上,储能系统安装在集成度较高或者空间有限的场合中,需要利用紧凑的单板驱动器来优化整体布局,提高系统的空间利用率;还要通过高效能量转换提高储能系统的整体效率;为保证储能系统持续稳定地运行,对驱动器的可靠性要求也非常高;另外,还要易于安装和维护。

Power Integrations(PI)日前推出SCALE-iFlex™ XLT系列双通道即插即用型门极驱动器,适用于1.2kV至2.3kV的单个LV100(三菱)、XHPTM 2(英飞凌)、HPnC(富士)以及耐压高达2.3kV的同类外形尺寸的半导体功率模块。

PI门级驱动器部门系统工程师经理王皓在介绍这款新产品时表示:“我们推出的超紧凑单板驱动器可对逆变器模块进行主动温升管理,从而提高系统利用率,并简化物料清单(BOM),以提高逆变器系统的可靠性。该系列产品适用于储能系统及风电和光伏可再生能源等应用。”

01

扩展现有SCALE-iFlex系列应用范围

据王皓介绍,SCALE-iFlex™ XLT结构极为紧凑,可以适配IGBT模块的形状,同时集成了温升检测功能。从应用角度来说,这款产品可以采集目标IGBT的温度信号,实现温度控制。

目前,国内的储能应用的最大母线电压一般为1500V,其单机容量从工商业储能的100kW-300kW,覆盖到集中式储能的1.5MW-1.75MW。除了储能市场外,使用1500V母线电压的还有新能源光伏应用、户储/商储等。只要是1500V母线电压,都可以用到PI这款产品。

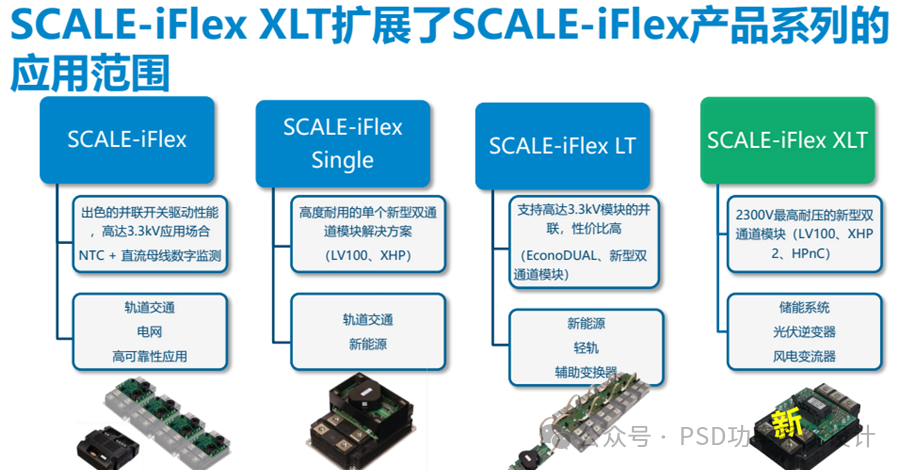

PI的SCALE-iFlex™ 家族有几个系列,SCALE-iFlex™ XLT是最新的产品。其关键指标之一是支持2.3kV最高耐压。整个家族的不同系列覆盖不同的应用场景。

02

SCALE-iFlex™ XLT特点鲜明

王皓解释说,适合新能源和储能系统应用的SCALE-iFlex™ XLT的第一个特点是结构极为紧凑,可使用单个PCBA(印刷电路板组件),用更少的元件实现更高的可靠性。由于支持最高模块耐压等级是2.3kV,同时支持1200V和1700V同样管脚布置的IGBT模块,向下兼容两电平和三电平拓扑。

IGBT和驱动器共为一组,组成一个最小的三电平功率单元系统。也就是说,可以用三个模块配上三个SCALE-iFlex™ XLT驱动器,然后通过合理的母排设计,再加上母线电容,就组成了一个最小的三电平ANPC功率模组。很明显,PI的驱动器和IGBT的外部尺寸完全契合。

“只要IGBT结构尺寸跟这个产品相契合,就可以电气兼容2.3kV。其适用的模块结构尺寸涵盖目前市面上通用的IGBT模块形状,如三菱的LV100、英飞凌的XHP 2和富士的HPnC等。”他说。

新的门极驱动器还在紧凑的设计中提供了最有效的保护——退饱和检测的短路保护功能;同时,也可以提供三防漆选项,保护驱动器在更恶劣环境下可靠地工作。

03

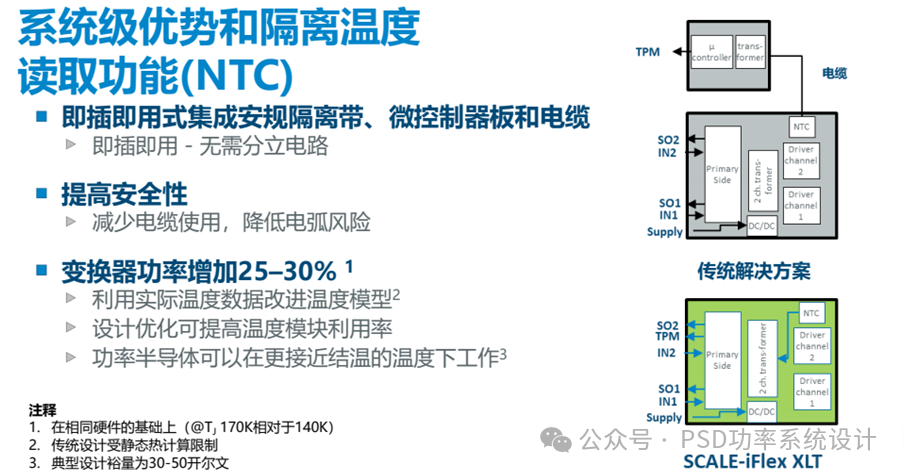

集成隔离温度检测功能的好处

NTC读取功能是SCALE-iFlex™ XLT的另一个特色。传统的数字隔离方案一般需要游离于驱动器的隔离变压器,以创建额外的隔离温度采样能力,客户不得不自己开发一个专门的NTC隔离系统。而SCALE-iFlex™ XLT将NTC扩展到了较高的2.3kV耐压系统。

该系列产品提供了隔离温度检测读取功能,即NTC,为目标功率模块提供内置的负温度系数热敏电阻。将驱动器和IGBT的NTC引脚相连,就可以直接通过驱动器隔离为驱动器原边提供NTC信息。这样就可以减少线缆的使用,降低电弧风险。

王皓说,传统解决方案因为NTC和IGBT是一个整体,做NTC检测就需要隔离。如果驱动器不带NTC功能,客户系统又需要监测NTC信息,就需要额外通过一根电缆连到另一个电路,而这个电路需要有专门的NTC隔离,才能把温度信号提供给控制端进行NTC温度采样。

现在,SCALE-iFlex™ XLT直接将NTC的隔离和驱动板本身的驱动信号隔离集成在一起,形成一个集成的隔离方案。将隔离的温度信号传给控制端,即可实现变换器系统控制端的监测和精确温升管理。

温度控制或监控精度比较高,温度控制就会比较好,可以让IGBT在更高结温下工作,例如可以让IGBT工作结温提高30℃。这有助于系统设计人员优化热设计,并在相同硬件的基础上将变换器的功率提高25%至30%,优化IGBT模块的利用率。隔离的NTC读取功能还可降低逆变器系统硬件设计的复杂性,省去多个电缆、连接器和额外的安全隔离电路。

在传统两电平拓扑结构中,如果用的是1700V模块,SCALE-iFlex™ XLT可以提供加强绝缘等级。利用加强绝缘,客户的整机应用的绝缘设计难度就会变小,只做一层简单的基本绝缘即可。

针对越来越多的场景使用三电平结构的情况,如果和两电平使用同样的模块,最终系统母线电压就会翻倍。例如,使用1200V IGBT,两电平结构的母线电压在800V左右,而三电平系统的母线电压会达到1600V。这时,整个系统的绝缘要求也会发生变化。基于SCALE-iFlex™ XLT的紧凑设计,三电平1200V和2.3kV均满足基本绝缘要求。

王皓解释说:“SCALE-iFlex™ XLT针对的是单管应用,因为客户希望用IGBT模块做一个非常紧凑的整机设计,而不会使用两个IGBT并联,所以绝缘要求并不高。如果要在有限的空间里加大功率,就会选择2.3kV。”

值得一提的是,PI的全部产品都经过了出厂测试,包括高压绝缘测试和局部放电测试两个指标,可保证每个产品都满足严格的绝缘和安规要求。

另外,在有限的面积内,PI同样提供了每通道1W的门极驱动功率,驱动电流高达15A,同时具备退饱和和检测短路保护的功能。这样就可以保证在短路条件下对IGBT进行保护。PI在驱动器可以利用的空间内使用单板加上一个变压器的方案实现了上述功能。

05

单PCBA优势明显

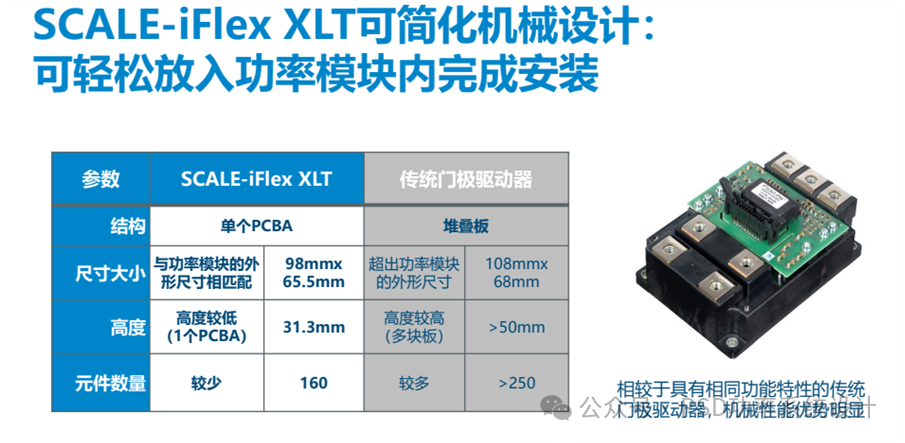

事实上,要为新型双通道IGBT模块构建单板门极驱动器是一项挑战。PI的新款SCALE-iFlex™ XLT门极驱动器采用单PCBA结构,实现了紧凑的结构,完全与模块尺寸契合,可轻松完成功率模块与驱动器的安装,从而为逆变器系统设计人员提供了极高的机械设计自由度。

王皓解释道,要实现与SCALE-iFlex™ XLT相似的功能,传统门极驱动器必须增加子板,需要更多的空间、更高的高度、更多的元件数。与传统的堆叠板式方案相比,SCALE-iFlex™ XLT形成了一个完整的方案。其绝对优势体现在高度方面,它比两层板的叠层设计低很多,只有31mm。

基于紧凑型方案,SCALE-iFlex™ XLT的器件数量也少很多。“这对传统的门极驱动器来说是一个非常大的优势,如果是1500V的ESS系统,又需要整机非常紧凑时,每个IGBT周围都有母排设计,上下左右的空间都要考虑。采用这个紧凑型方案体现的优势比较明显。”他说。

王皓总结道,SCALE-iFlex™ XLT采用PI的SCALE-2芯片组,可最大限度地减少元件数量,简化结构设计,提高可靠性,并很好地与IGBT的尺寸相匹配。新款门极驱动器具有非常好的绝缘性能,可以支持高达2.3kV,有足够的功率来驱动门级器件。

该系列产品可以提供温升管理功能,在配合合适的系统温度监控策略的前提条件下,将变换器的功率提高多达30%;其短路保护功能有助于保护功率开关器件。

他还表示,上述产品不仅适用于硅IGBT,也可用于碳化硅MOSFET,但目前的主流应用趋势仍然是硅IGBT。该方案适配碳化硅模块也是没有任何问题的,只是看应用端有没有这样的需求。

他最后透露了这款产品的生产进度,目前计划是在2024年第四季度量产,现在正在进行产品级别的可靠性测试,并可为客户提供样品。