----追光逐电 光赢未来----

为了进一步提高光模块光学耦合效率和出光光功率,设计和优化了400G光收发模块,使用带有透镜的无源器件作 为光学耦合的重要部件,以提高耦合效率;采用输入/输出缓冲区信息规范(IBIS)模型对光模块的高频电路进行分析与优 化;最后,对光模块进行了光学设计、链路仿真和测试。测试结果表明:设计的光收发模块眼图较为清晰,光眼图抖动为2.3ps左右,各个通道具有较好的一致性,202s内无误码;信号传输100m后,未出现丢包情况,系统性能比较稳定。

1、光模块总体设计

在400G 光传输产品中,光模块的需求量最大。每 个光模块包括16个传输通道(发射、接收各8个),每个 传输通道的传输速率为50Gb/s,其信号调制方式为4阶脉冲幅度调制(PAM4),并同时满足上下行400Gb/s 的速率传输。光模块产品的整体结构框图[4]如图1所 示。其中,电路部分主要包括数字信号处理(DSP)芯 片、跨阻放大器(TIA)芯片、调制驱动器(Driver)芯片 等;光路部分及光学无源器件主要包括垂直腔面发射 激光器(VCSEL)芯片、光电二极管探测器(PD)芯片、 光学透镜等。

在发射端,电信号从连接器电接口进入PAM4 DSP 芯片进行电信号整形处理。处理后的高频信号再分为2组4通道信号进入Driver芯片。Driver芯片对 信号进行放大,并驱动VCSEL芯片完成电/光转换。在 接收端,光信号通过MPO16的光接口进入PD芯片,PD芯片产生感应光电流。光电流再通过TIA芯片进 行信号放大、幅度整形后进入DSP芯片。在DSP芯片 中完成高频信号的整形并输出,由此完成光/电转换。

光模块的整体光电布局及结构示意图如图2所 示。在模块的制作中,使用高精度贴片机将Driver、TIA、VCSEL和PD芯片贴在印制电路(PCB)上,然 后通过高精度键合机对各芯片进行连接,以实现电路 信号的连通。在键合过程中,通过降低键合金线的拱 高,从而在很大程度上缩短了键合金线的长度,减小 了高速信号反射的影响。在发射端,将Driver芯片VCSEL芯片的上表面置于同一水平面上;在接收端, 将TIA芯片、PD芯片的上表面置于同一个水平面上,从而能够有效地缩短键合金线的长度。电芯片所在的 镀金面至PCB背面有数个通孔直接将热量传递到PCB背面开孔,同时在背面填充高导热系数的散热材 料与金属管壳相接触,以达到最理想的散热通道;另 外,在各电路芯片与金属管壳的缝隙处填充高导热系 数的散热材料,实现良好的热管理性能。在完成光路 芯片与电路芯片的键合后,使用增加了透镜处理的无 源器件对发射端和接收端进行一体式光耦合封装,以 此来完成光引擎的气密性封装。与不带透镜的无源器 件相比,使用该种增加透镜的无源器件的耦合效率可 提高10%~15%。

2、 光模块的高频电气与光学设计

2.1 光模块的PCB设计

整个模块的PCB采用10层板结构,其中4层用 于高频差分线,另外6层用于参考层及直流层。本文 使用阻抗计算软件(Polar SI9000)和3D信号仿真软件 HFSS来对高频差分线进行阻抗计算,并进行了模拟 仿真测试(在外层差分结构下,100Ω阻抗差分线宽为4mil,间距为8mil),在PCB的制作过程中,高频差分 信号层的板材必须选用低介电常数的高速专用板材, 比较常用的是罗杰斯或者松下M6,另外,为了确保各 叠层的物理对称性,避免因受热不均而导致PCB发生 形变问题,需要对板材进行对称处理。本文设计的光 模块中的参考层和直流走线层采用普通的FR4材料。

2.2 高频线路分析与优化

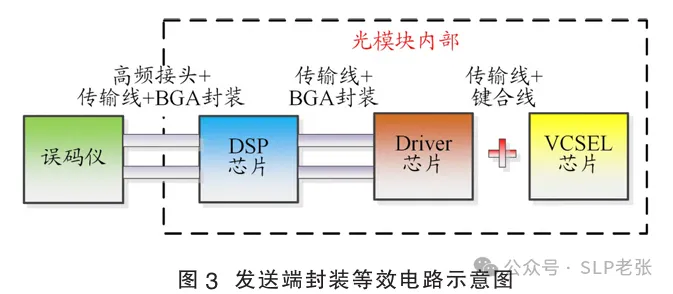

本文采用输入/输出缓冲区信息规范(IBIS)模型 进行仿真设计。在光模块发射端结构中,误码仪产生 26.5625Gbaud 的高速差分信号,通过带宽为40GHz的电缆及超小型高频接头(2.92连接器)连接到光模块的测试电路板上,通过测试电路板上的小尺寸可插 拔-双倍密度(QSFP-DD)连接器传输到光模块内部的DSP芯片。在光模块内部,DSP芯片对高速信号数据进 行恢复、整形后传输到Driver芯片,Driver芯片对信号 进行放大,并驱动VCSEL芯片产生光信号。发送端等 效电路结构框图如图3所示。

金手指和耦合电容这些部位不能实现高频信号 的完全连续。因此,本文针对模块金手指到DSP芯片、DSP芯片到Driver芯片的高速电路进行高频性能优 化。金手指接触的位置是按照标准QSFP-DD的多源 协议(MSA)设计的,同时采用镀金和镍钯金工艺强化 金手指,增强其耐磨性和导电性,以减少信号泄漏。此 外,通过增加电路周围多层电气参考面与电信号过孔 的间距,提高了电路的感性,以减少信号反射情况。使 用仿真软件的局部裁剪法,对金手指到DSP芯片的16对高频线进行了裁剪和高频仿真,并结合阻抗计算软 件对每一组高频线路的线厚、线宽、线间距进行调整。在处理耦合电容时,主要根据仿真结果调整距离,并 在整个模型的四角打参考地层孔,形成干扰信号的回 流层,以达到抗干扰的目的。

高频优化结果表明:发射和接收共32组高速差 分线均能达到3dB的带宽且大于35GHz的高频要 求(实际使用带宽不超过20GHz),所有高频线路的阻 抗值控制在100Ω(误差精度为1Ω),高频线路的回 波损耗值全部小于-15dB。此外,VCSEL芯片通过差 分键合线与Driver 芯片相连,键合线使用的是常规直 径为25μm的金线,最长的一条键合线从500μm缩 短到280μm,插损值降低了0.3dB。

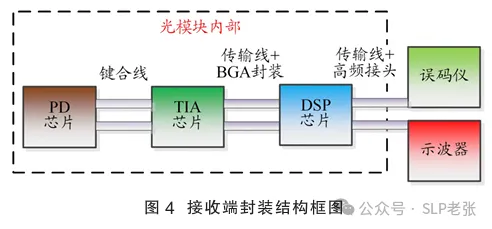

图4是接收端的结构示意图。接收端的高频差分 线优化与发射端大致相同,采用剪裁法对每对差分线进行剪裁、修正、模拟、优化后再修正,最终得到符合 要求的差分线。经过优化后,所有差分线的阻抗精确 控制在100Ω (精度±1 Ω),3dB带宽满足35GHz的 要求,回波损耗小于-8dB。

2.3 光学设计

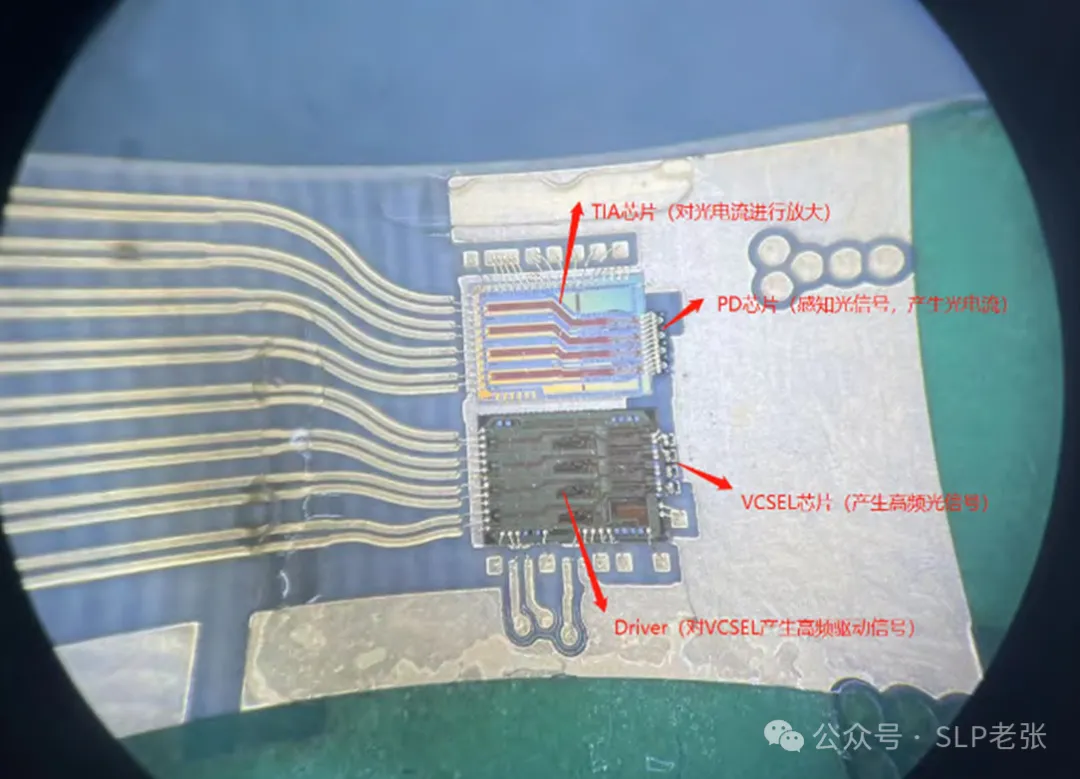

光模块贴片键合成品图如图5所示。使用贴片机 将Driver 芯片、TIA 芯片按照设计的贴片位置标记位进 行阵列贴片,确保2种芯片贴片位置误差小于3μm, 以此来保证产品的精度及光学耦合的稳定性。在Driver芯片、TIA 芯片完成贴片后,进行VCSEL芯片、PD芯片的贴片,使其分别对应Driver芯片和TIA芯 片的工作区域,并按照GSG的管脚位置进行标记对 齐,贴片误差小于3μm。完成贴片后,根据仿真中得出 的金线长度及角度进行键合机参数设置, 对所有管脚 进行键合,至此便完成了芯片与PCB的键合工作。

图5 光模块贴片键合成品图

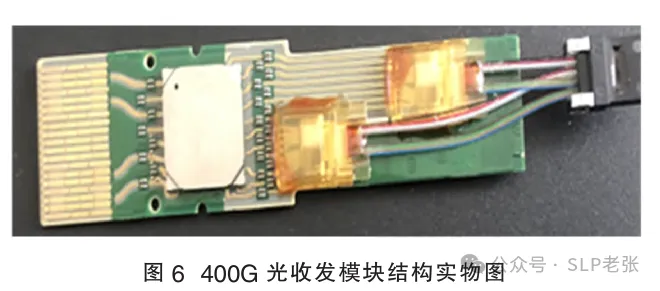

完成键合后,本文使用高精度耦合机对模块进行 有源耦合,耦合工作分2次进行:一次耦合一组阵列 贴片的Driver、TIA芯片(使用光功率计检测4通道TX的发射出光功率,使用软件检测4通道RX的接收 响应度),当发射和接收的检测指标同时达到最大值 时,进行Lens点胶固定;另一次以同样的方式对另一 组芯片进行耦合固定。本文制作的400G光收发模块 实物如图6所示。

3、光模块仿真

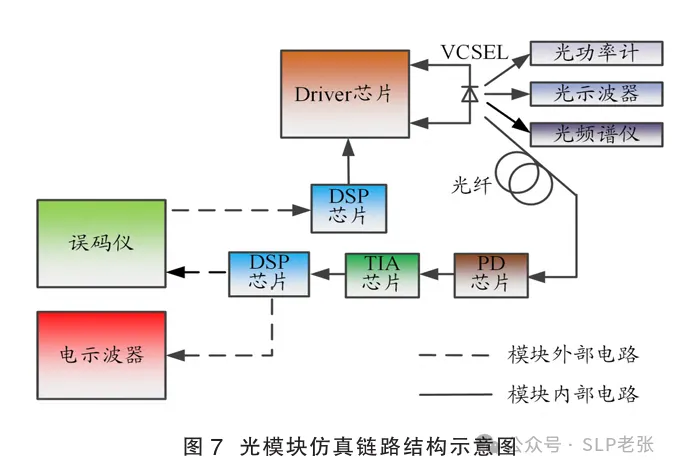

3.1 光模块链路仿真结构

图7是光模块链路仿真结构示意图。在发射端,VCSEL在Driver芯片的驱动下发出一束光,Driver芯 片输出的高速射频信号对光信号进行调制后输出。通 过使用光功率计、光示波器主光频谱仪,可获取光信 号的平均光功率(Pawg)、消光比(ER)和波长等重要参 数。在进行模块自环或交叉测试时,实纤在接收端接 收到光信号后,经过PD、TIA、DSP等芯片的一系列信 号处理,将信号传递到电示波器上,即可观察转化后 的电信号眼图并分析信号质量;将该电信号输入到误 码仪的RX端口,即可在误码仪上读取实时误码率,以 判断模块的传输质量是否达到国际标准要求。

3.2 模块测试

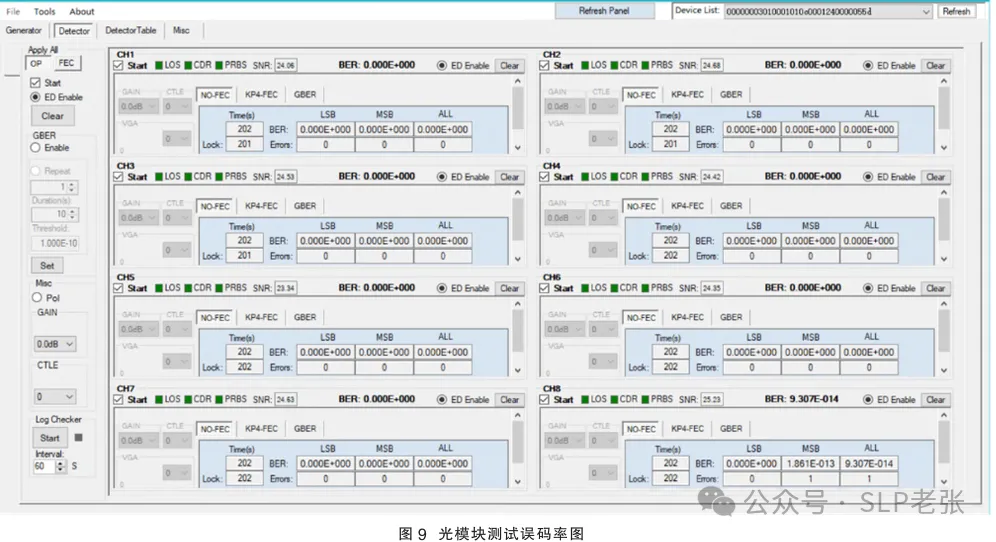

本文对400G 光收发模块进行了眼图测试和误码率测量,眼图和误码率图分别如图8、图9所示。测试 结果表明:该模块的眼图较为清晰,眼图抖动为2.3ps左右,各个通道具有较好的一致性,202s内无误码。另 外本文还对在100m传输距离下的400G光收发模 块的系统传输性能进行了测试,发现各通道的眼图与 直连测试结果差异不大,尽管平均抖动有所增加,但 通道的眼图一致性保持良好,在50Gb/s的速率传输 下,仍然没有出现丢包情况,系统性能比较稳定。整个 光模块的总功率为9.8W,模块的功耗较低。

4 总结

本文对400G光模块的结构和高频电路进行了系 统的设计,并使用专业软件进行了优化。测试结果表 明:与不带透镜的无源器件相比,使用这种增加透镜 的无源器件可将耦合效率提高10%~15%;高频线路优化后的回波损耗值全部小于-15dB,插损降低了0.3dB;光收发模块的眼图清晰,抖动约为2.3ps,各通道具有 较好的一致性,202s内无误码;信号传输100m后, 误码率小于1E-12,模块的总功率为9.8W,达到国际 标准要求。

申明:感谢原创作者的辛勤付出。本号转载的文章均会在文中注明,若遇到版权问题请联系我们处理。

----与智者为伍 为创新赋能----

联系邮箱:uestcwxd@126.com

QQ:493826566