一、动力电池系统

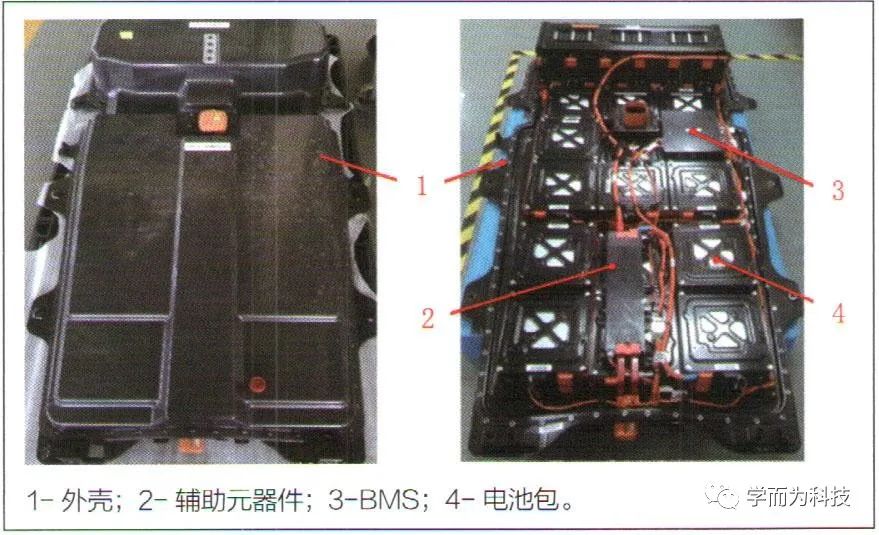

动力电池系统由电池箱外壳、电池包、电池管理系统、辅助元器件4部分组成,如图1所示。动力电池系统由电池箱外壳、电池包、电池管理系统、辅助元器件4部分组成,如图1所示。

图1 动力电池箱

1.外壳

电池箱安装在车辆底板下方,下壳体材质为铸铝或钢板,上壳体材质为玻璃钢,上下壳体之间有密封胶,后侧面设有高压插接器、低压插接器,上方设有维修开关。电池箱密封等级为IP67,“6”表示防护灰尘进入,“7”表示在深1m的水中防浸泡30min。

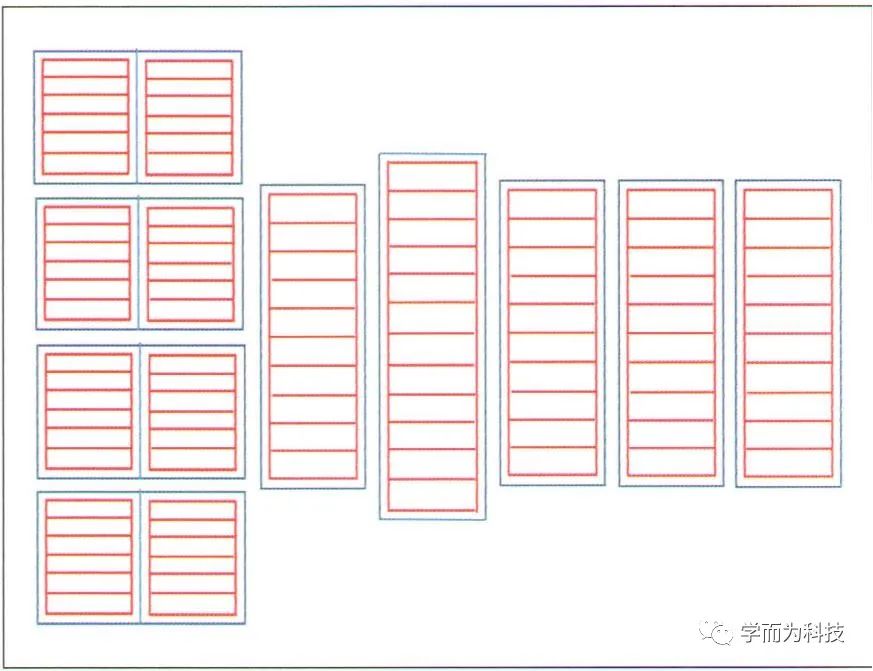

2.电池包

以某车型举例,采用磷酸铁锂电池,单体额定电压3.2V,连接方式1 P100S,如图2所示。每个模块只有1个单体,10个模块串联的模组有4个,12个模块串联的模组有5个,电池包模块数=10×4+12×5=100个,电池包额定电压=3.2V×100=320V。

图2 1P100S电池包

电池包容量((Ah)=模块容量=单体容量×并联单体个数。

电池包能量(VAh)=电池包额定电压×电池包容量。

可以看出,并联单体的个数越多容量越大,串联模块的个数越多能量越大。例如EV200磷酸铁锂电池包额定电压320V,额定容量80Ah,电池包能量=320× 80=25.6kWh。

北汽新能源汽车公司EV200纯电动车装备两种动力电池,见表1,可以看出三元锂电池的各项性能均好于磷酸铁锂电池。

表1 EV200动力电池

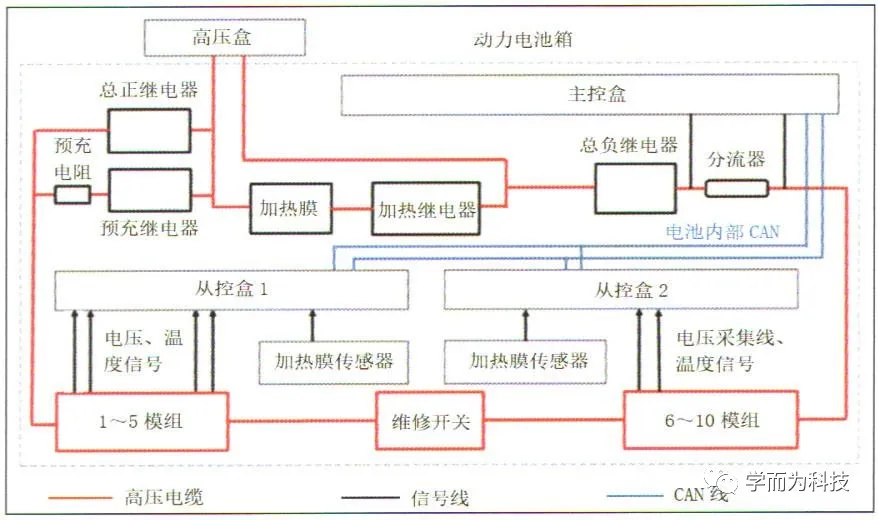

3.电池管理系统

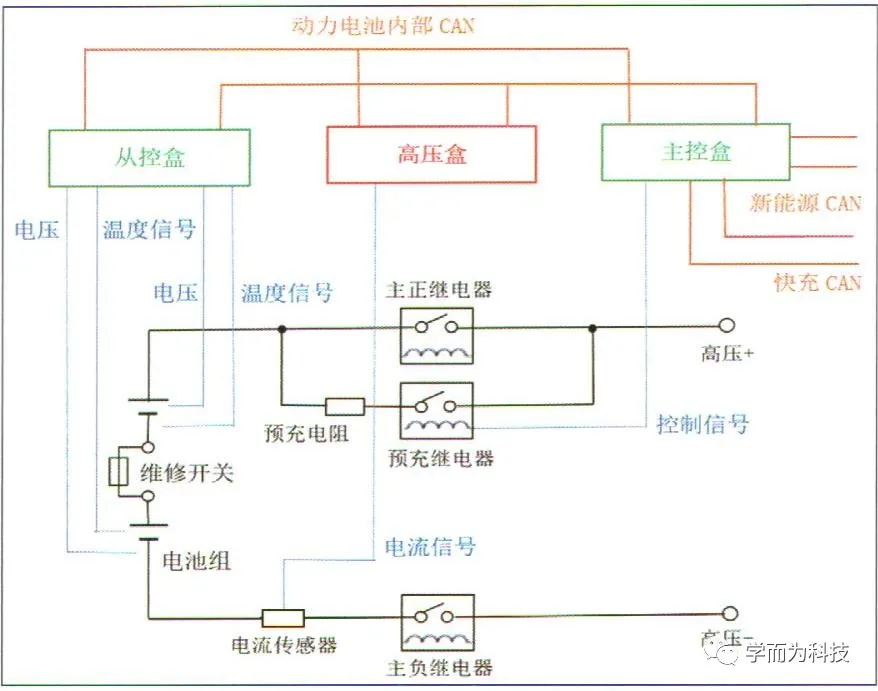

(1)电池管理系统组成。包括硬件和软件,硬件由主控盒BMS、从控盒、高压盒、电压采集线、电流传感器、温度传感器、电池内部CAN总线等组成,如图3所示。软件由监测电压、监测电流、监测温度、监测绝缘电阻、SOC估算等程序组成。

图3 电池管理系统框图

(2)主控盒的作用。如图4所示:①接收从控盒发来的实时模块电压和模组温度,并计算最大值和最小值;②接收高压盒发来的总电压和总电流;③通过新能源CAN与VCU、充电机等通信,通过快充CAN与直流充电桩、数据采集终端通信;④控制充放电电流(执行部件是车载充电机、直流快充桩和电机控制器);⑤控制动力电池加热。

图4 主控盒作用

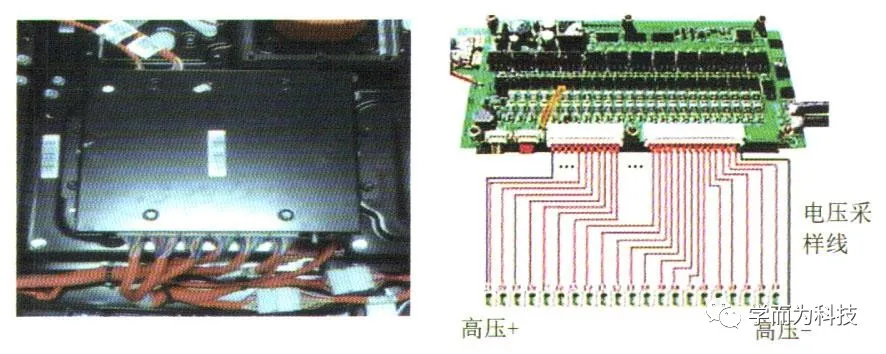

(3)从控盒作用。亦称作电池信息采集盒,如图5所示:①实时监控每个模块电压;②实时监测每个模组的温度;③监测SCO值;④将以上监测到的数据传送给主控盒。

图5 从控盒作用

主控盒大多安装在电池箱内,也有安装在电池箱外。安装在电池箱内的,采取1主N从,称作分布式;主从合一称作集中式,如图6所示,这种型式如线束破损则容易产生安全隐患,还容易使BMS短路而烧毁。

图6 集中式BMS

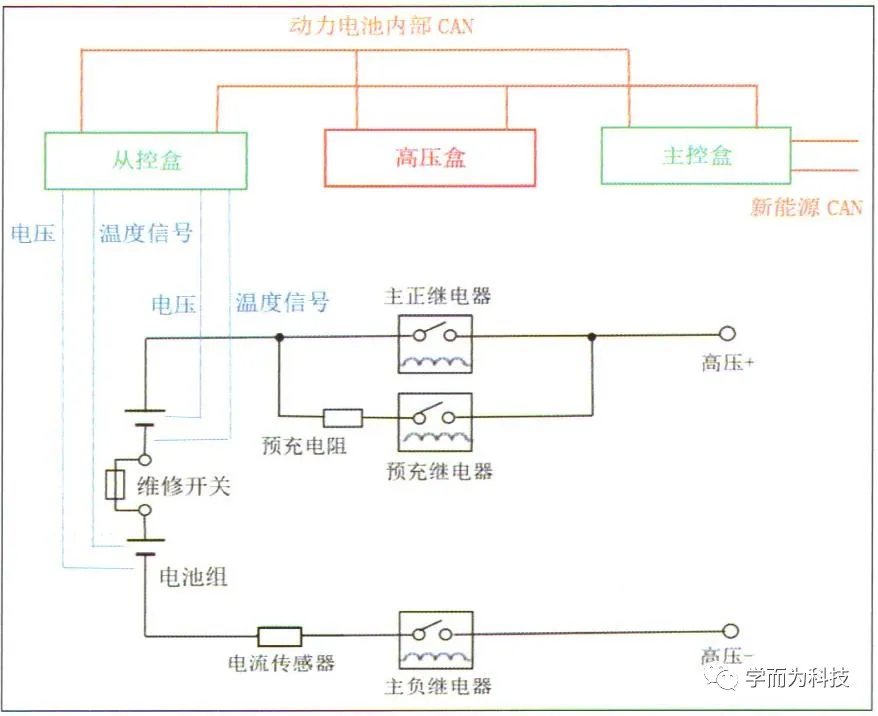

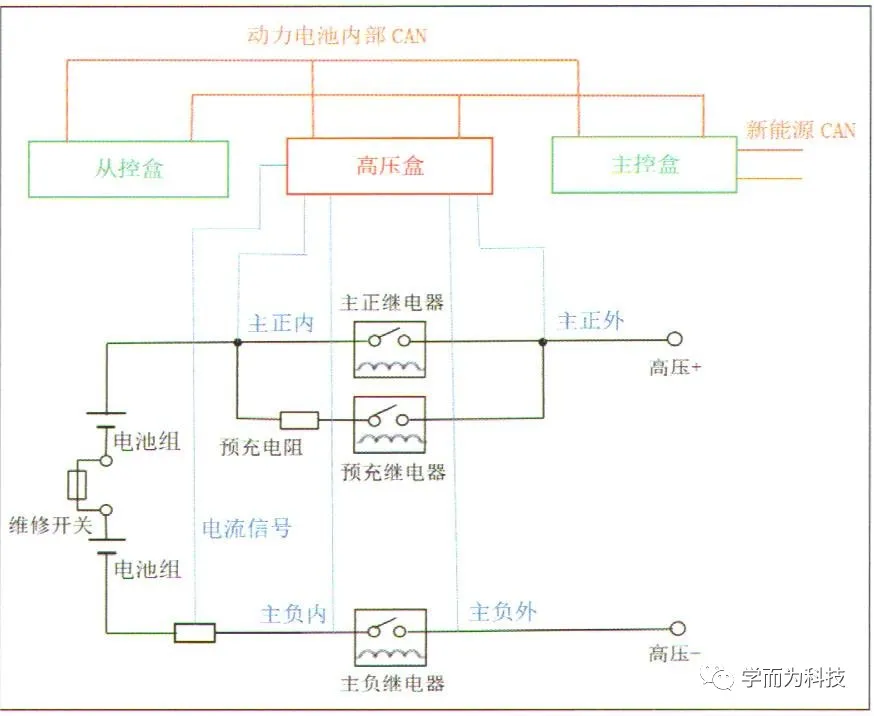

(4)高压盒作用。如图7所示:①监控动力电池总电压,包括主继电器的内外四个监测点(主正继电器内、主正继电器外、主负继电器内、主负继电器外);②监测充放电电流;③监控高压系统绝缘性(见后面介绍);④监控高压连接情况;⑤将以上监测到的数据传送给主控盒。

图7 高压盒相关电路

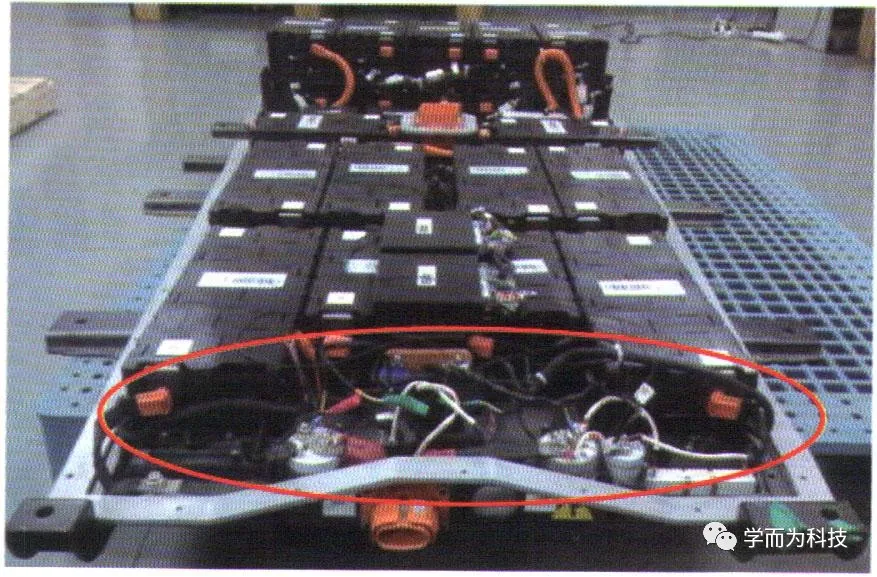

4.辅助元器件

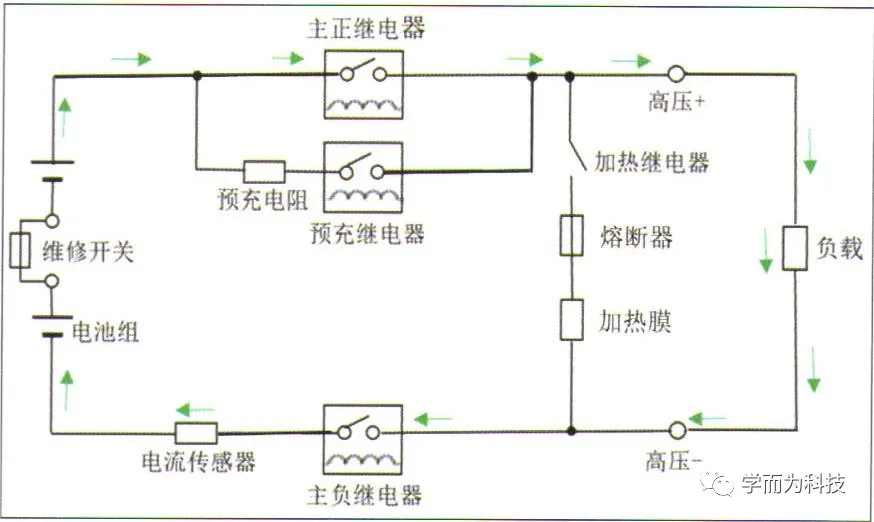

辅助元器件如图8所示,包括动力电池系统内部的电子电器:主正继电器、预充继电器、预充电阻、主负继电器、高压熔断器、加热继电器、加热熔断器、电流传感器、高压插座、低压插座,还包括密封条、绝缘材料等。

图8 辅助元器件

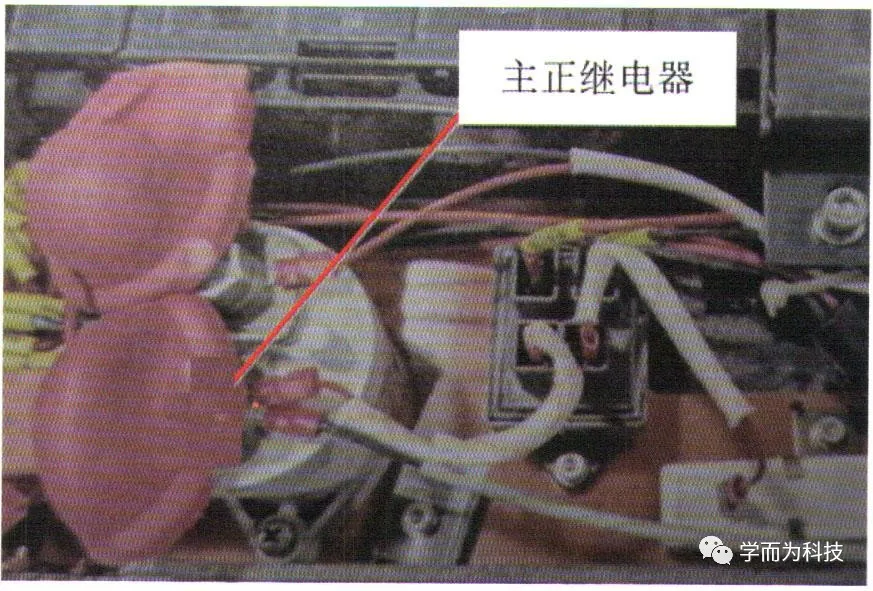

(1)主正继电器,如图9所示,由BMS控制,作用是接通/断开动力电池正极。

图9 主正继电器

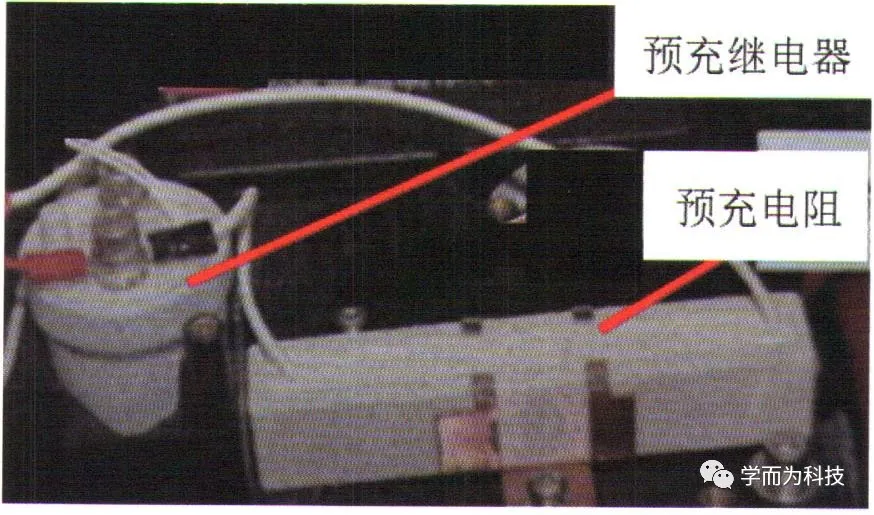

(2)预充继电器、预充电阻,如图10所示,由BMS控制,作用是接通/断开动力电池预充正极。预充电阻一般为100Ω,目的是通入小电流,预充电时检测单体电池有无短路;上电时先用小电流给电机控制器和电动压缩机控制器的电容器充电,因为电容器在充电开始时处于短路状态。

图10 预充继电器、预充电阻

(3)主负继电器,由整车vcu控制,接通/断开动力电池负极。

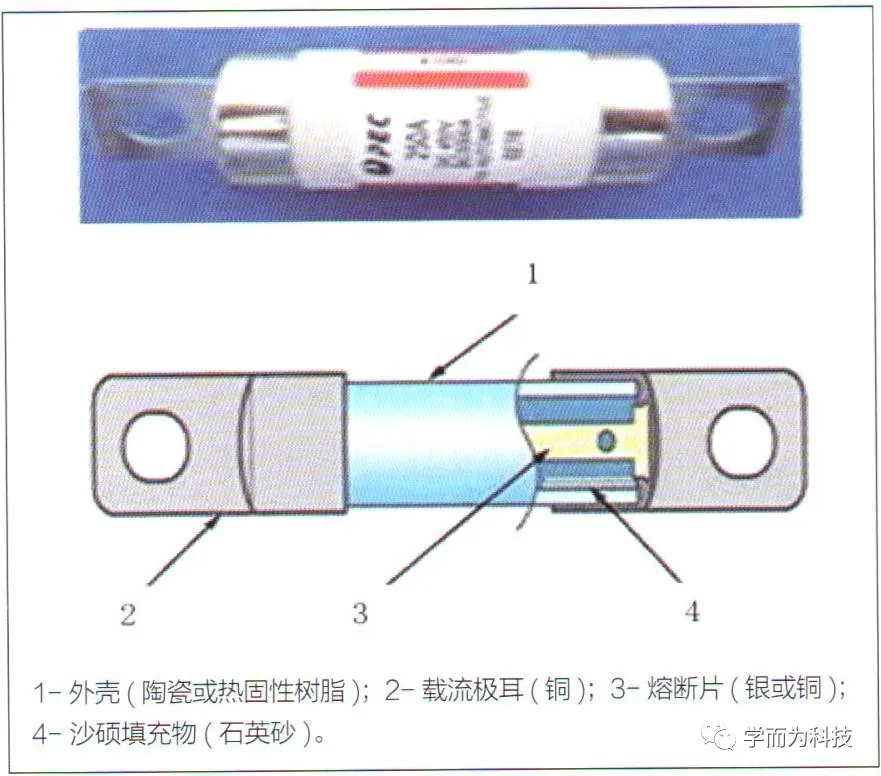

(4)高压熔断器,如图11所示,作用是防止放电过电流,防止能量回收过电流。内部是银熔断片和石英砂,具有快速熔断的特点,一般规格为250A,500V。直流熔断器不同于交流熔断器,交流电正弦波交替传导,每周波有过零点,此时电量值最低电弧容易熄灭。直流电是恒定电压,当出现短路故障,依靠熔断片迅速熔化以及石英砂扩散吸附和冷却熄灭电弧。带有维修开关的纯电动车,高压熔断器装在维修开关内,方便更换。

图11 高压熔断器

(5)电流传感器,型式有分流器和霍尔传感器两种,如图12所示。分流器是一个阻值很小的电阻,当有直流电通过电阻时产生电压降,根据欧姆定律,电流=电压/电阻,就可计算出电流值。霍尔传感器是半导体材料制成的磁电转换器件,高压电缆穿过该器件,电缆周围产生磁场;传感器输入端通入电流,输出端产生与高压电缆电流成比例的霍尔电势,就可计算出电流值。

图12 电流传感器

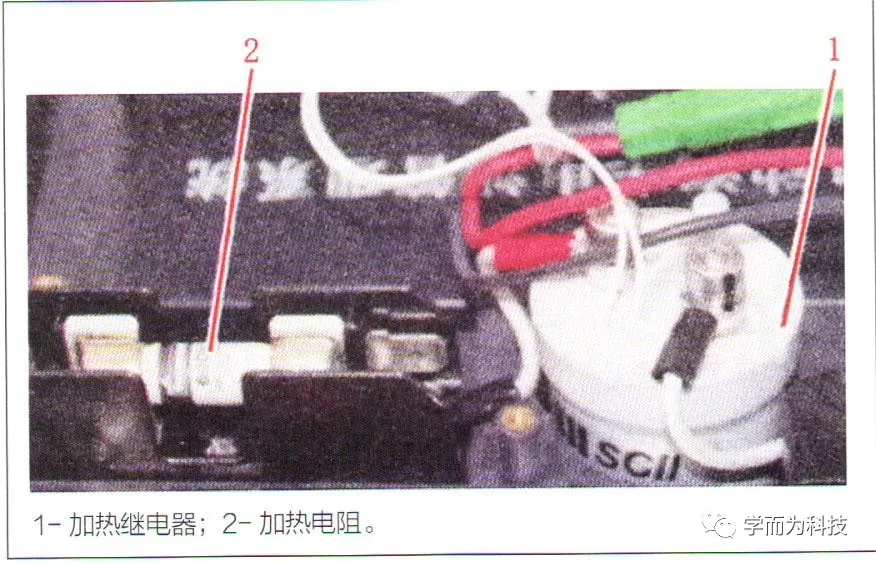

(6)加热继电器与加热熔断器,如图13所示,适用磷酸铁锂电池,该电池低温充放电性能差,在低温如不加热充电或放电,会降低电池循环寿命,电池温度范围为0~50℃。

图13 加热继电器

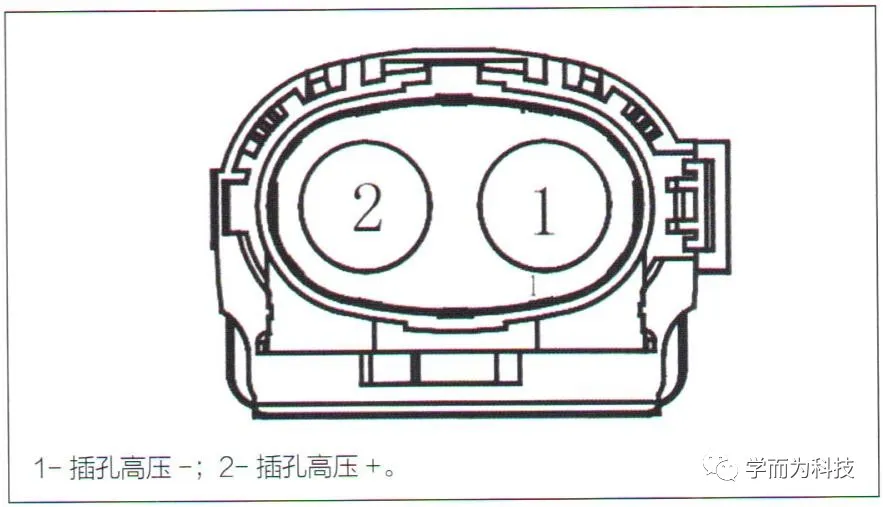

(7)高压插座,用来连接通往高压盒的高压电缆,EV200电动车高压插座如图14所示,插孔1为高压-,插孔2为高压+。

图14 高压插座

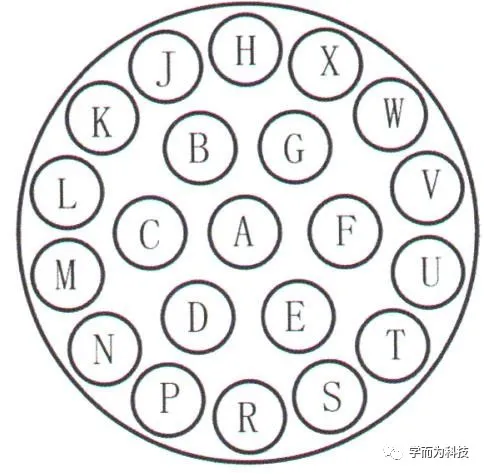

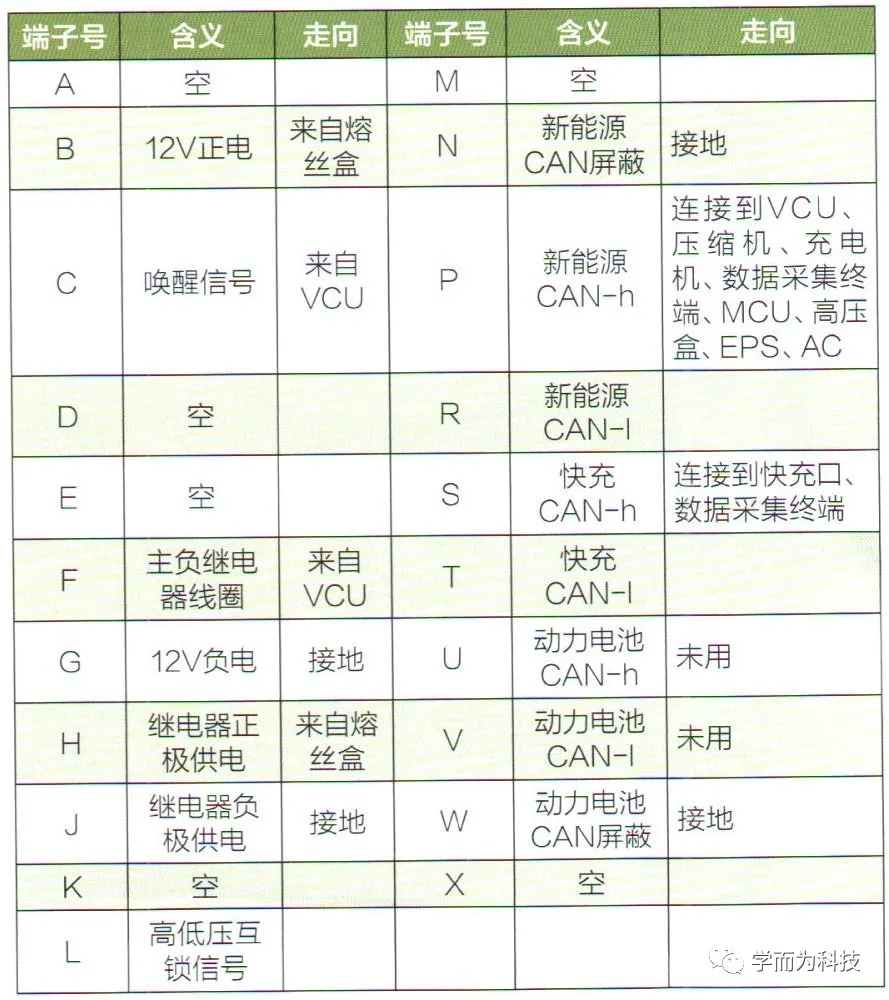

(8)低压插座,用来连接低压线束,北汽新能源EV200的低压插座示意图如图15所示,端子含义见表2。

图15 低压插座

表2 低压插座端子定义

二、BMS控制原理

1.BMS功能

BMS(Battery management system)是保护和管理电池的核心部件,相当于人的大脑,不仅要保证电池安全可靠地使用,而且要充分发挥电池的能力和延长使用寿命。

(1)控制预充、主正继电器。通过继电器触点闭合与断开,完成动力电池的预充、充电、上电、下电等程序。

(2)数据采集。①高压盒采集动力电池总电压、动力电池总电流;②从控盒采集每个单体(模块)电压、每个模组的温度。

(3)状态分析。①SOC剩余电量评估,让驾驶员了解续航里程,方法有电荷计量法、断路电压法、卡尔曼滤波法、人工神经网络法、模糊逻辑法;② SOH健康程度评估,评估电池健康(老化)程度、温度对电流影响,供评估SOC参考。

(4)均衡控制。

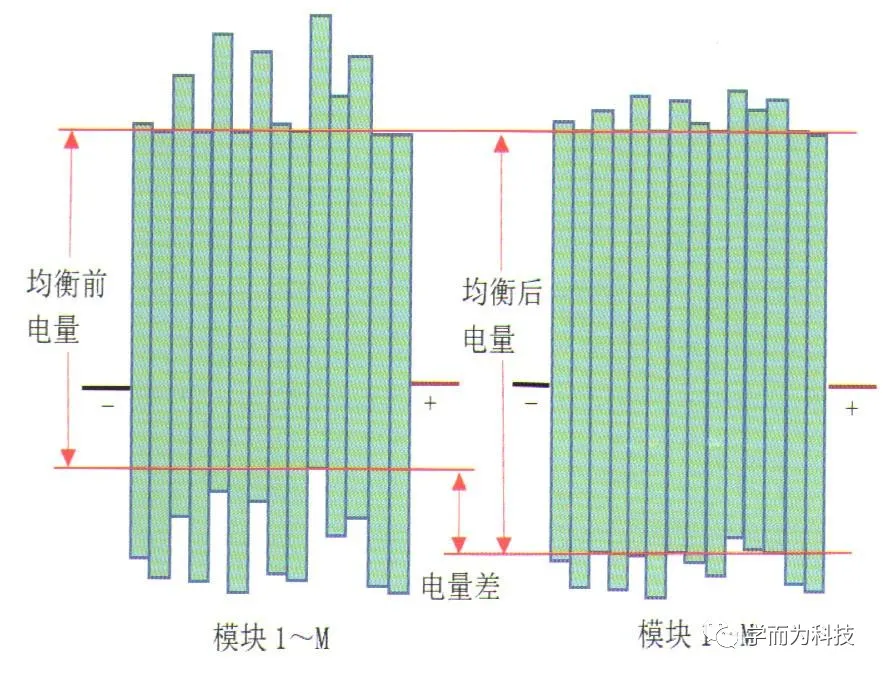

①电池不一致性,是指随着循环充放电次数增加和工作环境变化,出现单体电压、容量、内阻不一致,降低电池容量,影响电池使用寿命。如图16所示,先看均衡前,某个模块已达到放电终止电压(下限保护电压),其他模块还有一定的电量,这时不能继续放电;充电后某个模块已达到充电终止电压(上限保护电压),这时不能继续充电;可以看出均衡前电池总电量减小。再看均衡后,增加了电量差,电池的电量增加。图中每个模块电量的长短不同,说明容量不一致。

图16 均衡前后的电量对比

②均衡控制按均衡电路分类:集中式均衡(共用一个均衡器)、分布式均衡(每个单体一个均衡器)。

③均衡控制按控制方式分类:主动均衡(能量高的单体向低的转移)、被动均衡(对能量高的单体放电)。

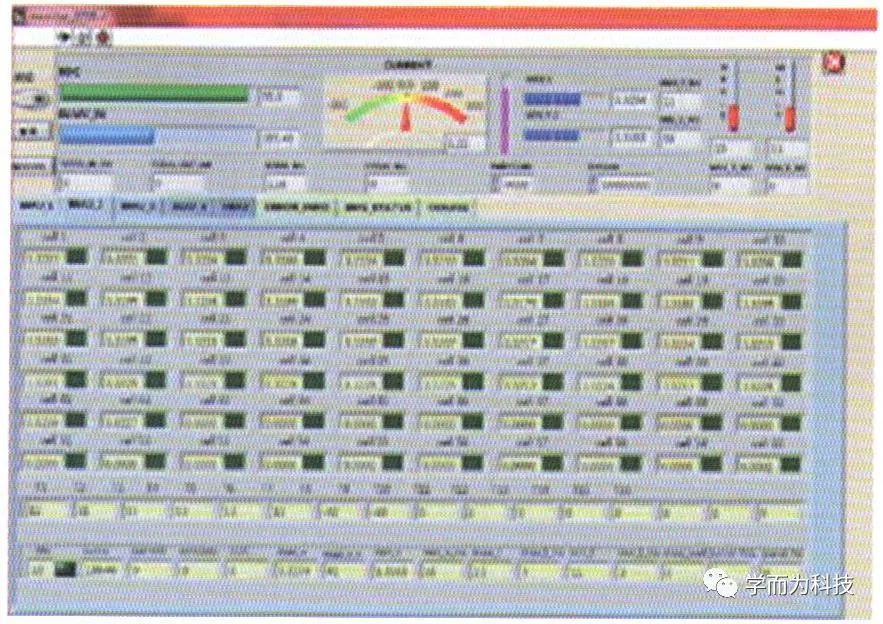

④用诊断仪读出各模块电压,如图17所示。未装车载均衡器的纯电动车,需要拔开从控盒插头,将该插头插入专用均衡器,对每个模块进行均衡。

图17 各模块电压

(5)热管理。①在低温情况下对电池包加热。②电池自身有内阻,电流流动产生热量,热量累积温度升高,当超出正常温度会影响电性能和寿命,BMS监测各模组温度,通过冷却液循环或通风散热。

(6)安全保护。①过电流保护,电流超过安全范围,采取安全保护。②过充电保护,充电电压高于上限,BMS断开充电回路。③过放电保护,放电电压低于下限,BMS断开放电回路。④过温保护,温度高于或低于正常范围,禁止充、放电。⑤绝缘监测,BMS实时监测高压正、高压负与车身搭铁的绝缘电阻,如低于安全范围,断开高压电并发出警告。

2.充电方式

(1)慢充电。BMS通过新能源CAN连接VCU、驱动电机控制器、车载充电机、DC/DC控制器、PTC控制器、电动压缩机控制器、诊断接口。早期有的车型BMS通过慢充总线连接车载充电机、数据采集终端。当插上慢充枪,VCU唤醒BMS由睡眠状态转为工作状态,VCU接通电池箱内的主负继电器,BMS先接通预充继电器,再接通主正继电器而断开预充继电器。BMS根据动力电池总电压、模块电压、模组温度,由充电机调节充电电流,慢充电过程需要8~10h(常温25℃,0→100%SOC)。

(2)快充电。BMS通过快充CAN连接直流快充桩、RMS数据采集终端、诊断接口。当插上快充枪,BMS将充电需求送给直流快充桩,由直流快充桩调节充电电流,快充电过程需要30~45min(常温 25℃,30%→80%SOC)。

3.充电前加热

从控盒测量每个模块实时温度,反馈给主控盒,如低于设定值,主控盒指令加热继电器闭合,高压电流通过加热熔断器和加热膜。

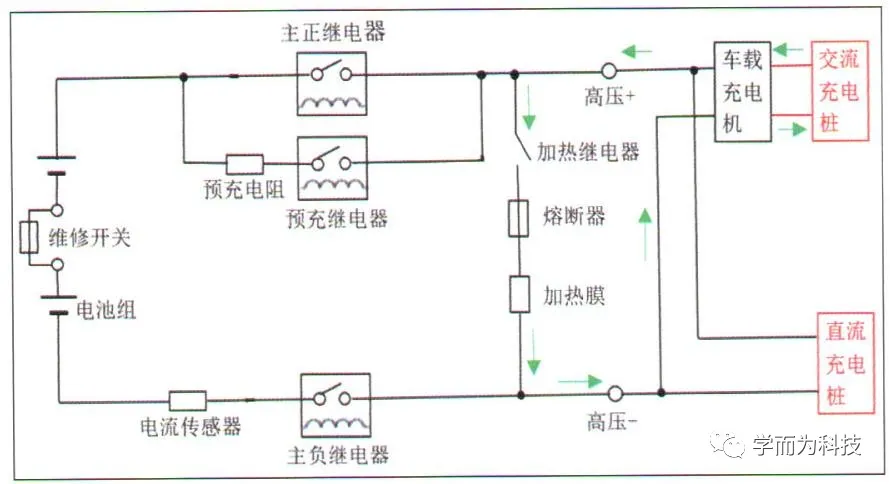

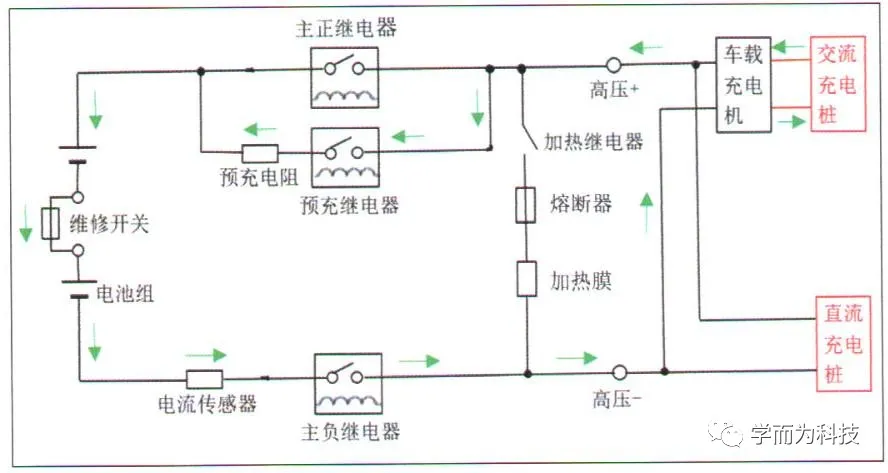

(1)慢充加热回路,如图18所示:交流充电桩→车载充电机→高压盒+→加热继电器触点→加热膜→加热熔断器→高压盒-→车载充电机→交流充电桩。

图18 慢充加热回路

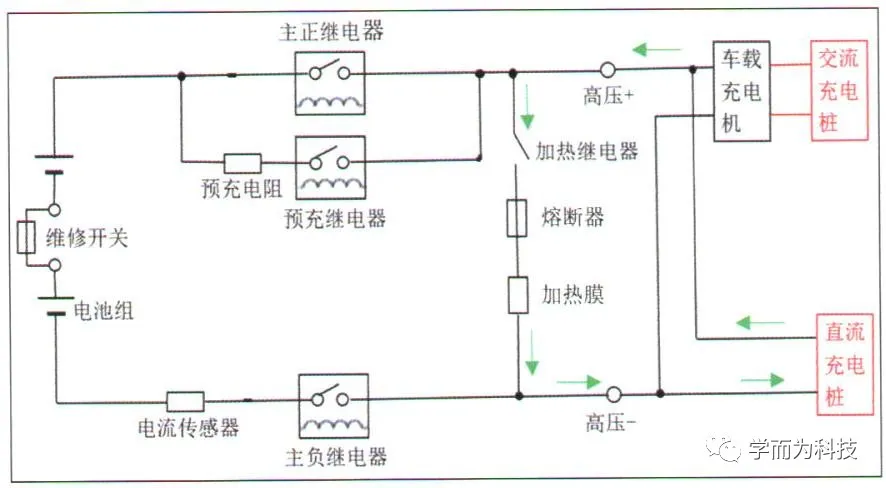

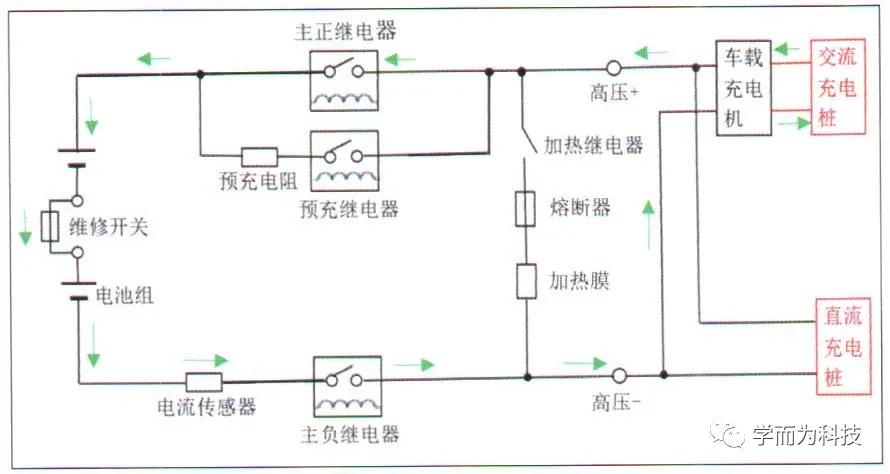

(2)快充加热回路,如图19所示:直流充电桩→高压盒+→升加热继电器触点→加热膜→加热熔断器→高压盒→升直流充电桩。

图19 快充加热回路

4.预充电

(1)慢充预充电回路,如图20所示:交流充电桩→车载充电机→高压+→预充继电器触点→预充电阻→电池模组→维修开关(内有熔断器)→电池模组→电流传感器→主负继电器触点→高压-→车载充电机→交流充电桩。

图20 慢充预充电回路

(2)快充预充电,是由直流充电桩提供电源。

5.充电

(1)慢充回路,如图21所示:交流充电桩→车载充电机→高压+→主正继电器触点→电池模组→维修开关(内有熔断器)→电池模组→电流传感器→主负继电器触点→高压-→车载充电机-交流充电桩。

图21 慢充回路

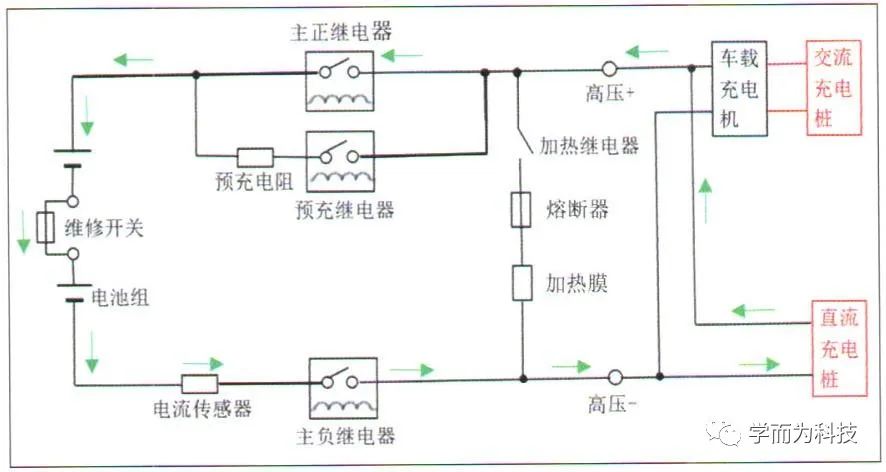

(2)快充回路,如图22所示:直流充电桩→高压+→主正继电器触点→电池模组→维修开关(内有熔断器)→电池模组→电流传感器→主负继电器触点→高压-→直流充电桩。

图22 快充回路

6.上电

(1)预上电回路。打开点火开关,VCU收到15号信号唤醒BMS;BMS自检、初始化,将结果上报VCU;VCU发出电流给主负继电器,主负继电器触点闭合。因电机控制器、电动压缩机控制器内有电容器,BMS首先对电容预放电,然后闭合预充继电器。如图23所示:动力电池+→预充电阻→预充继电器触点→高压+→负载→高压-→主负继电器触点→电流传感器→动力电池-。

图23 预上电回路

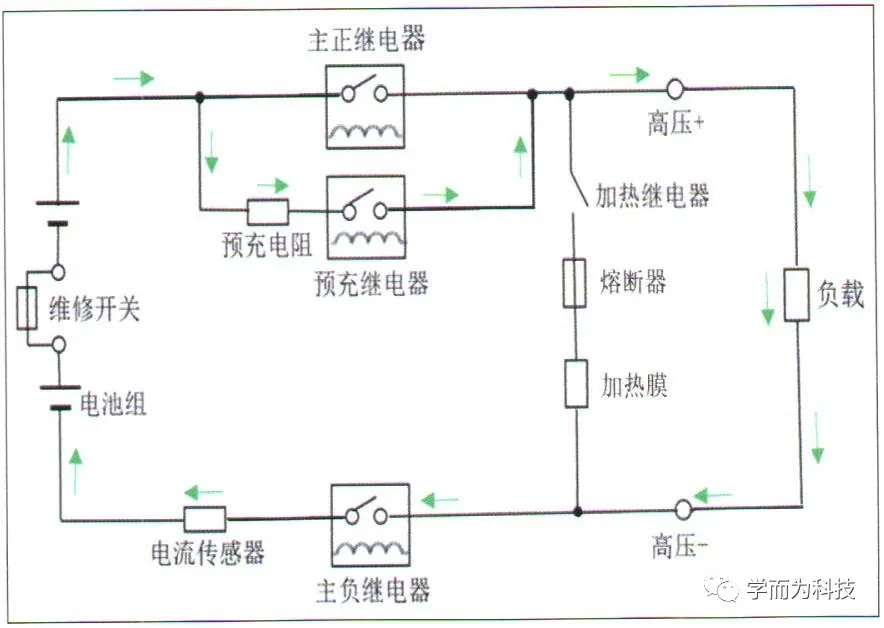

(2)上电回路。当电容电压等于动力电池电压,BMS闭合主正继电器,断开预充继电器,如图24所示:动力电池+。主正继电器触点→高压+→负载斗高压-→主负继电器触点→电流传感器(分流器)→动力电池-。

图24 上电回路

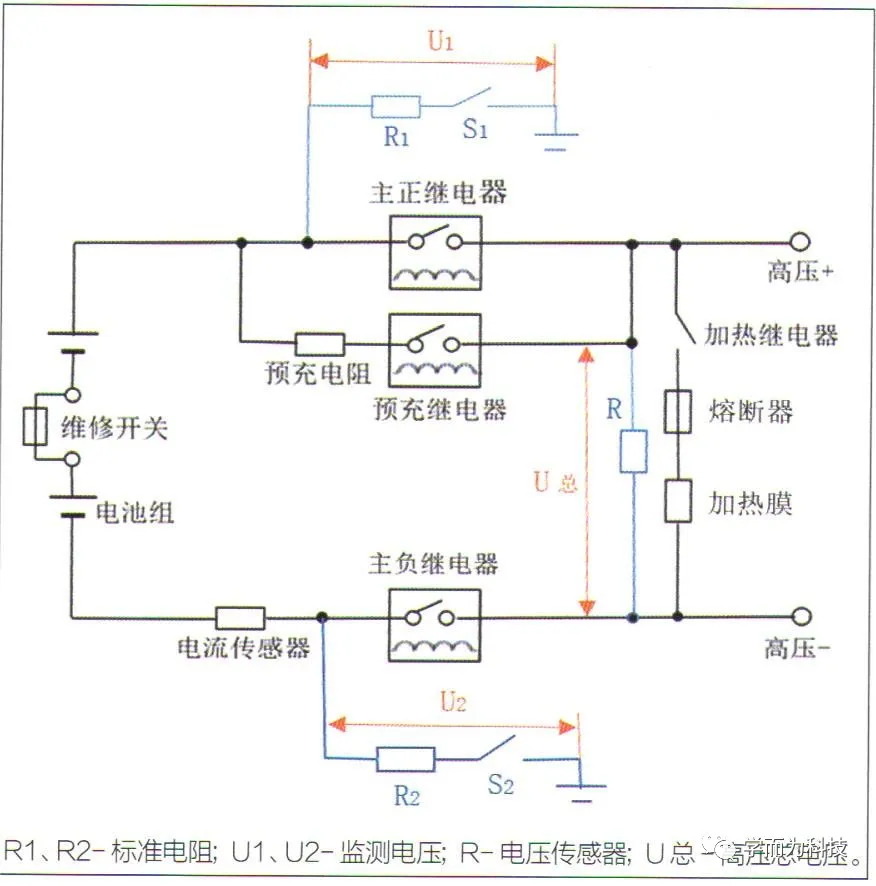

7.绝缘监测

绝缘监测回路,如图25所示。

图25 绝缘监测回路

(1)电池正监测回路,动力电池+→绝缘监测电阻→主正绝缘监测继电器→搭铁。

(2)电池负监测回路,动力电池一→绝缘监测电阻→主负绝缘监测继电器→搭铁。BMS分别指令S1、S2闭合,分别测得电压U1、U2,以及测得高压总电压U,将这三者代入公式计算,计算出高压+与搭铁的绝缘电阻Rx、高压一与搭铁的绝缘电阻Ry,然后判断绝缘性能是否正常。

来源:学而为科技

-END-