MEMS陀螺仪是一种应用广泛的新型微惯性传感器,可实现高精度、小体积、抗干扰性强的角速度测量,被广泛应用于航空航天、平台钻井、自动驾驶、可穿戴设备以及手机中。近年来,随着对MEMS陀螺仪研究的不断深入,许多新型MEMS陀螺仪的工作原理被提出,由于测量原理的不同,其性能差异往往很大。

据麦姆斯咨询报道,针对该领域研究,西北工业大学的研究团队进行了综述分析,系统介绍了MEMS陀螺仪的工作原理,详细讨论了各种工作模式下MEMS陀螺仪的性能提升方法,分析了各类MEMS陀螺仪的发展趋势,并结合各模式特性对MEMS陀螺仪的发展做出了展望。相关研究内容以“MEMS陀螺工作原理及其性能提升方法”为题发表在《导航定位与授时》期刊上。

MEMS陀螺仪基本原理

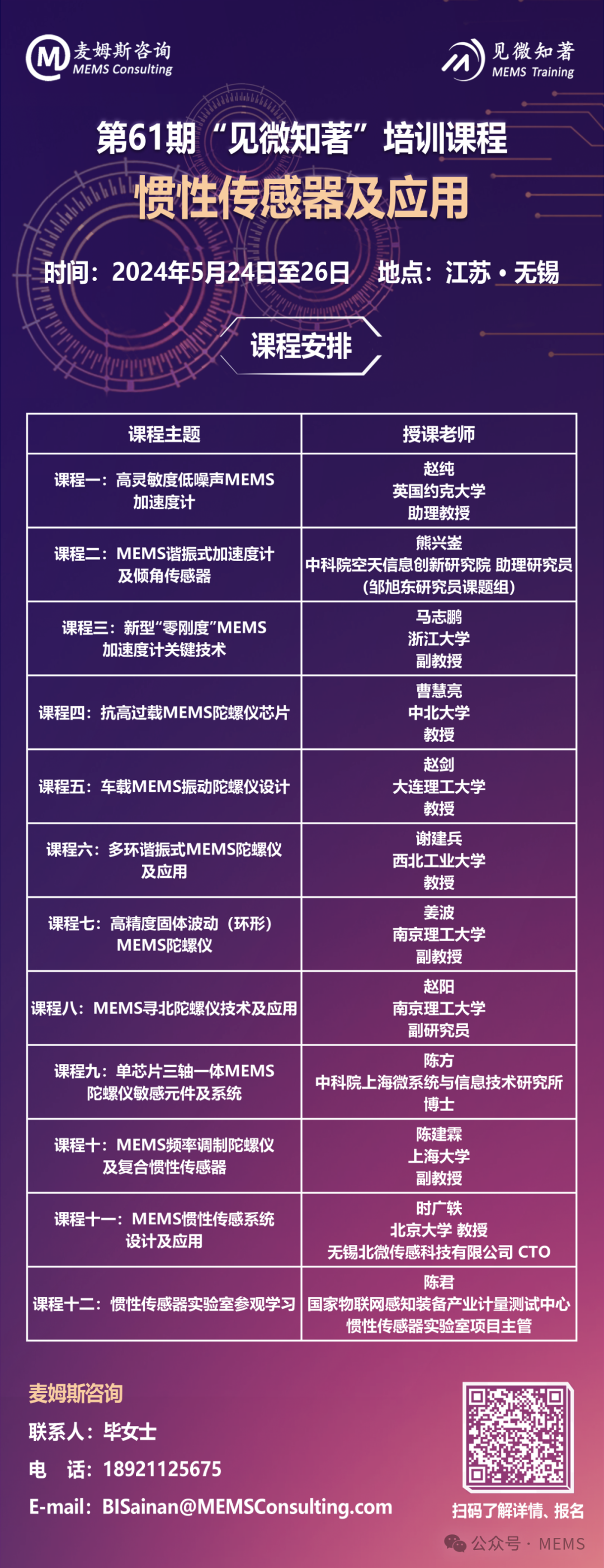

振动陀螺仪的动力学原理非常复杂,可以近似地看作是一个二自由度动力学模型。

图1 MEMS陀螺仪动力学模型

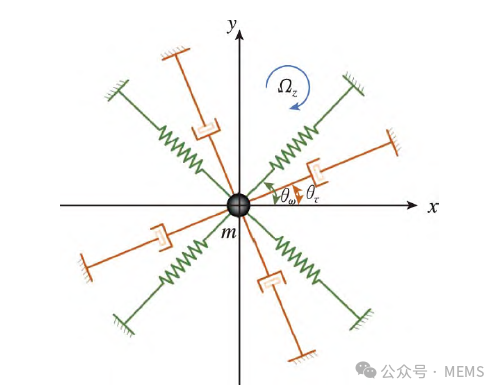

MEMS陀螺仪的五个核心性能是零偏不稳定性、角度随机游走、标度因子非线性度、量程、带宽。各类不同等级的MEMS陀螺仪对应的性能指标如表1所示。

表1 各类等级MEMS陀螺仪性能指标

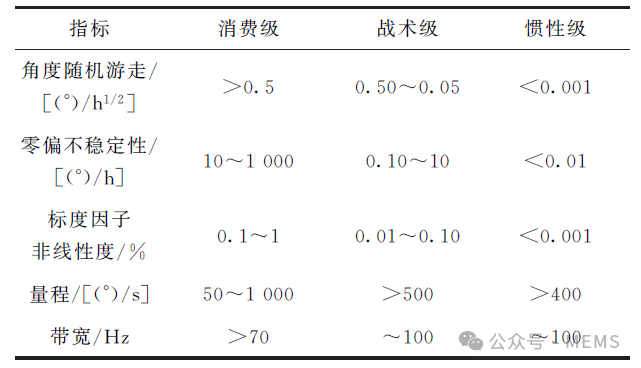

MEMS陀螺仪不同工作模式的实现与谐振子结构密切相关。根据IEEE STD 1431,MEMS谐振子可分为两类,即Ⅰ类和Ⅱ类谐振子。Ⅰ类谐振子的模式是非简并的,典型的例子是音叉谐振子;而Ⅱ类谐振子的两个模式是简并的,典型的例子是环形谐振子和微半球谐振子。通常来说,Ⅱ类谐振子的性能要优于Ⅰ类谐振子。该类谐振子适用于实现陀螺仪的全角模式和力平衡模式,同时该类谐振子也被广泛用于正交调频(QFM)、往复调频(IFM)和全差分调频等模式匹配的调频(FM)陀螺仪。

典型的Ⅱ类谐振子结构包括环形谐振子、盘式谐振子、微半球谐振子等。微半球谐振子是近年来的热门话题,它可用于实现高性能的力平衡和全角陀螺仪。与其它硅基的Ⅱ类谐振子相比,由于使用了内部损耗较低的熔融石英材料,微半球谐振子的品质因数可达5 M左右。此外,还有一种集总质量的Ⅱ类谐振子——四质量块谐振子,可用于实现力平衡、全角和调频操作。它继承了音叉谐振子模态质量大和角度增益高的优点。同时,由于其高度对称的结构,这种谐振子还具有很高的品质因数。如今,一些使用四质量谐振子的MEMS陀螺仪的性能已接近惯性级。

图2 Ⅰ类谐振子(a ~ d)与Ⅱ类谐振子(e ~ i)

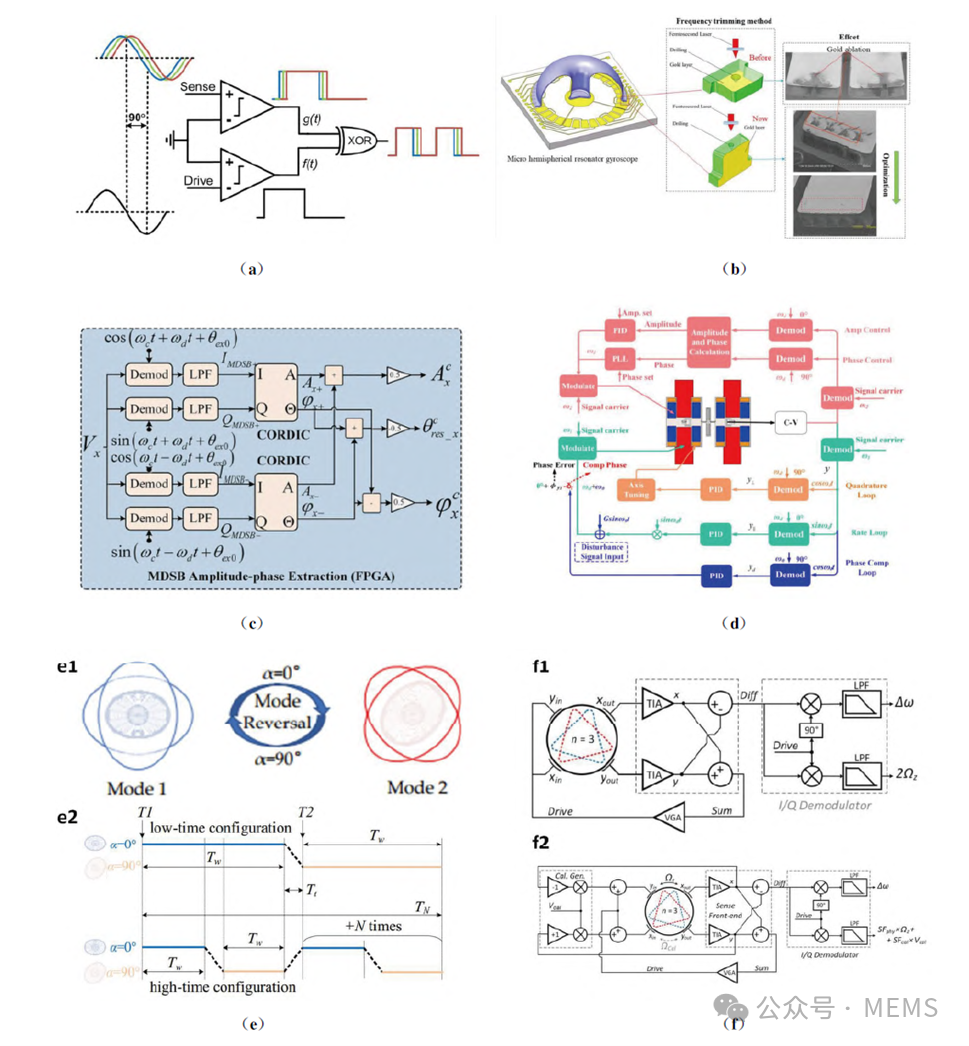

调幅模式

调幅模式是MEMS陀螺仪应用最广泛的工作模式。传统调幅工作模式通常也称速率模式,主要有两种情形,其一是开环模式。在该模式下,陀螺仪的驱动模态被控制至恒定的幅值,而检测模态不施加激励。当有角速度输入时,陀螺仪的检测模态会产生相应的敏感位移。其二是力平衡模式也称闭环模式。力平衡模式最早由Boser等于1995年在加速度计上实现。与开环模式不同的是,力平衡陀螺仪通过对检测电极施加实时的力来平衡由角速度引起的位移。在该模式下,陀螺仪驱动轴的位移被控制到恒定值,检测轴的振幅被抑制到0。

开环陀螺仪和力平衡陀螺仪具有相同的误差源,例如耦合刚度误差、相位误差以及耦合阻尼误差等,这些误差源以类似的方式影响着两种陀螺仪的性能。为了解决这些问题,人们提出了多种方案,例如正交误差抑制、模式匹配、相位误差抑制等。

图3 调幅陀螺仪相关工作

全角陀螺仪

全角陀螺仪具有许多优势,首先它可以直接测量角度,从而消除了速率陀螺仪偏置误差积分时所产生的航向误差。其次,全角陀螺仪的比例因子稳定,对环境变化不敏感,因此具有高度稳定性。此外,全角陀螺仪具有无限带宽的潜力,相比速率陀螺仪具有更宽的动态范围。然而,全角陀螺仪对谐振子的工艺以及测控电路有很高的要求。目前,MEMS全角陀螺仪受许多误差的影响,还未达到预期的性能。

图4 全角陀螺仪工作原理及其代表工作

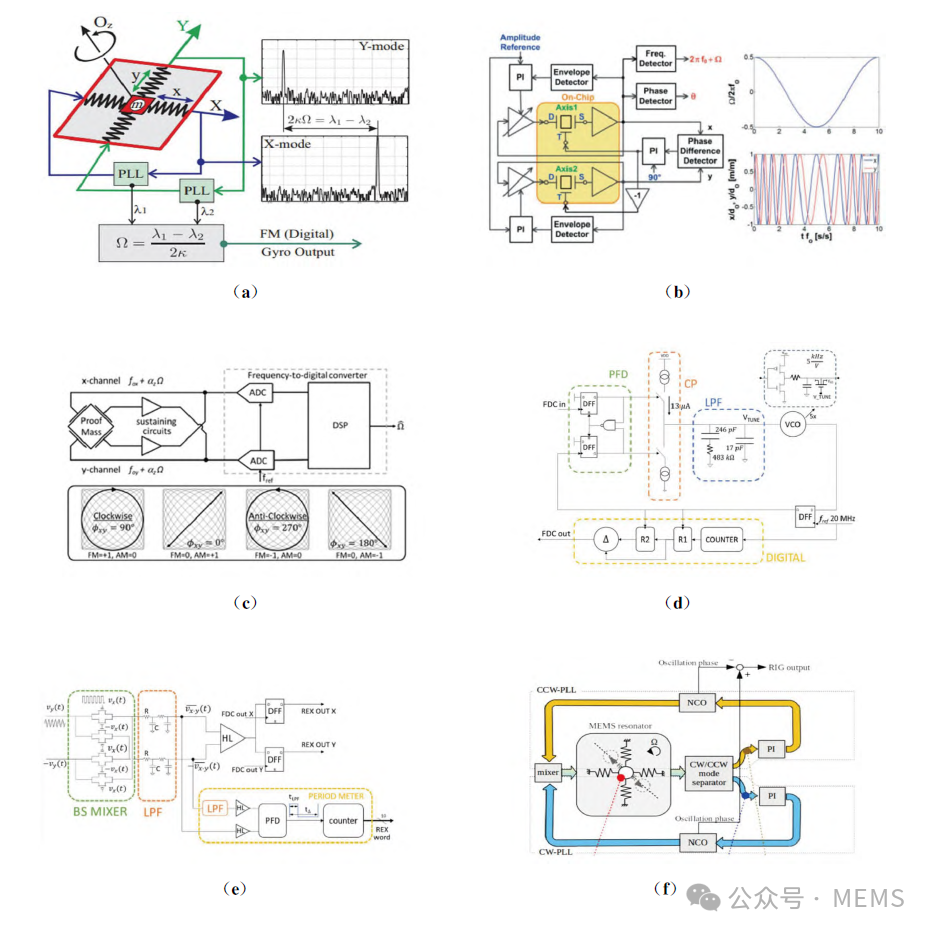

调频陀螺仪

与调幅和全角陀螺仪不同,调频陀螺仪通过哥氏效应引起的频率变化实现角速度读出。2002年,Seshia等在MEMS双端音叉陀螺仪上首次实现了频率读出。此后,不同种类的调频陀螺仪被提出,这类陀螺仪大多都具有比例因子稳定性好、温度稳定性高以及带宽高等优点。因此,近年来调频陀螺仪受到了越来越多的关注。

图5 调频陀螺仪相关工作

研究展望

在MEMS谐振子层面:(1)为了提高MEMS陀螺仪系统性能,必须增加系统中传感器的紧凑性和冗余度,因此MEMS谐振子的微型化势不可挡。对于微半球等高性能谐振子来说,它可以实现高精度的全角/力平衡操作,虽然其三维几何形状限制了其进一步应用,但这为新型集成和封装策略提供了机会。另一方面,由于平面结构更利于MEMS工艺加工,故音叉以及盘式等平面内谐振子更有可能突破NEMS工艺。(2)对于工作在各种模式下的陀螺仪,其性能与谐振子本身的性能有很大联系。对谐振子的高要求使得谐振子结构愈加复杂。近年来,随着人工智能(AI)技术的兴起,各类智能优化算法有望替代传统的优化算法提升MEMS陀螺仪的设计效率。

在硬件电路层面:(1)小型化与低功耗是MEMS陀螺仪的发展趋势,尤其对于控制电路简单的开环与李萨如调频(LFM)陀螺仪。集成电路允许针对电路元件特异性优化,并且可以实现功耗、大小、成本和性能之间的折衷。因此,ASIC电路的应用将进一步推动MEMS陀螺仪的商业化。(2)传统MEMS陀螺仪通过电容实现谐振子的驱动与位移的检测。对于驱动机构来说,受拉入效应的影响,需要对驱动力和振动位移进行折衷,同时电容换能器也可能带来非线性,进而影响陀螺仪性能。压电驱动将是潜在的替代方案。压电材料允许增加位移幅度,而不会产生电容性非线性效应,这有助于提升LFM和开环陀螺仪的分辨率,或降低全角陀螺仪的4θ谐波。

在软件算法层面:谐振子和硬件电路的升级能够提升MEMS陀螺仪的精度极限,而软件算法的加持则能够使MEMS陀螺仪充分发挥其性能潜力。因此,研究各种模式下MEMS陀螺仪的误差建模与补偿是有必要的。对于传统调幅陀螺仪来说,其误差补偿方法已经较为成熟,但现有的补偿方案大多只针对一种误差。因此,可以基于现有方法设计合理的误差补偿流程以消除陀螺仪中的多种误差源。对于全角模式来说,谐振子缺陷引起的阻尼误差是主要的误差源,最近提出的基于热阻效应的阻尼修调方案有希望广泛用于耦合阻尼误差的消除。另外,尽管许多补偿算法大幅提升了陀螺仪的性能,但是这些方法大多是离线的,缺乏实时性。因此,开发全角陀螺仪的在线补偿算法是很有必要的。对于调频陀螺仪的误差建模和补偿技术的研究还处于起步阶段。目前可以优先考虑对广泛存在于陀螺仪中的耦合刚度与耦合阻尼误差设计补偿方案,例如通过速度反馈以及正交控制回路抑制消除差分调频陀螺仪的耦合阻尼误差和正交误差,还可以通过两轴的频差为特征量实现QFM陀螺仪的模式匹配。另外,还可以通过静电调谐消除刚度轴的倾斜角,进而消除LFM陀螺仪中的正交误差。

论文信息:

DOI: 10.19306/j.cnki.2095-8110.2024.02.002

延伸阅读:

《汽车级MEMS惯性测量单元(IMU)产品对比分析-2024版》