本文支持

快捷转载

CPWM简介

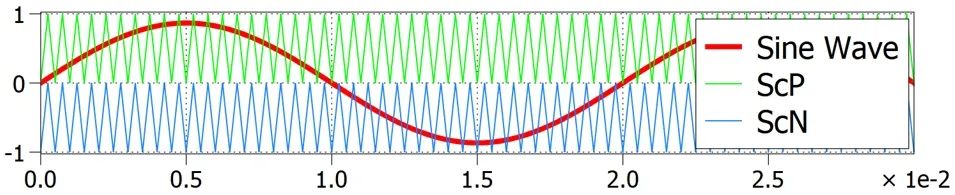

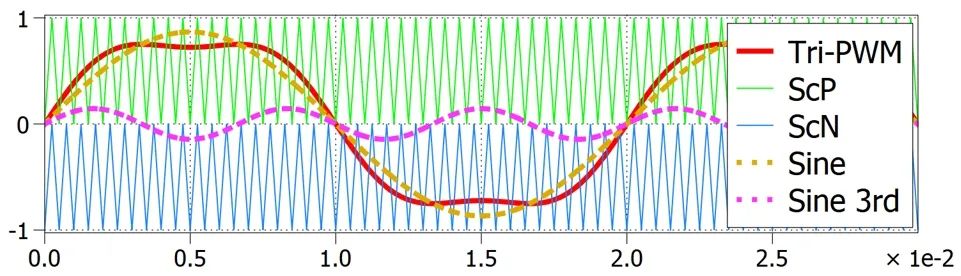

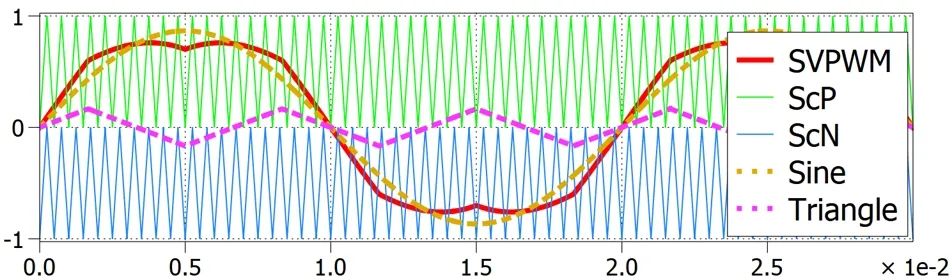

在光伏逆变器领域中,CPWM仍然占据主导地位。常见的CPWM包括SPWM、三次谐波注入PWM,SVPWM等,这些调制算法的特征是每相调制波形连续,功率半导体器件在每一个开关周期中都要开关一次。目前在三相逆变器中应用最广泛的是SVPWM,其是基于计算的调制算法,具有成熟度高、数字化容易、直流母线利用率高、输出THD低的优点。不同CPWM的调制波形如图1所示。

(a)

(b)

(c)

图1. (a)SPWM,(b)三次谐波注入PWM,(c)SVPWM

DPWM简介

DPWM的优势在于其可以通过减少开关次数显著降低功率半导体器件的开关损耗。与CPWM不同,DPWM的每一相的调制波会在三分之一个工频周期内被钳位到0或者1,由此可以减少三分之一的开关动作,进而降低开关损耗。这也是其被称为“不连续”的原因。

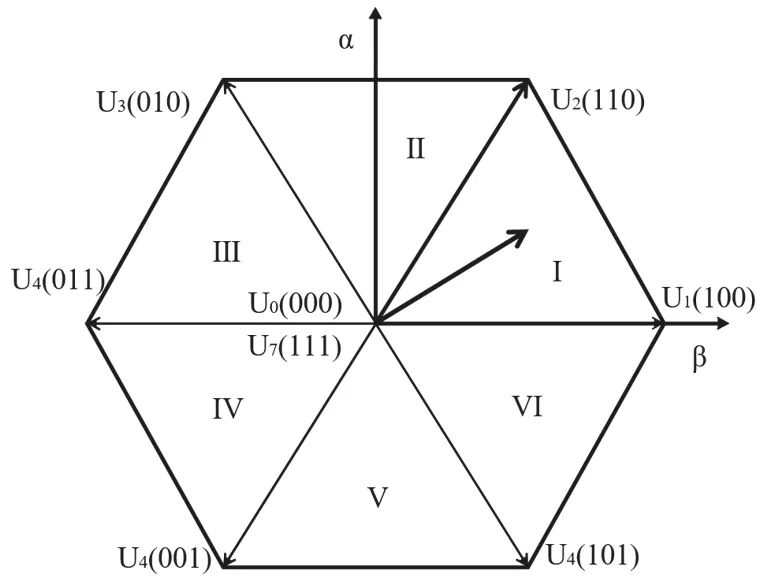

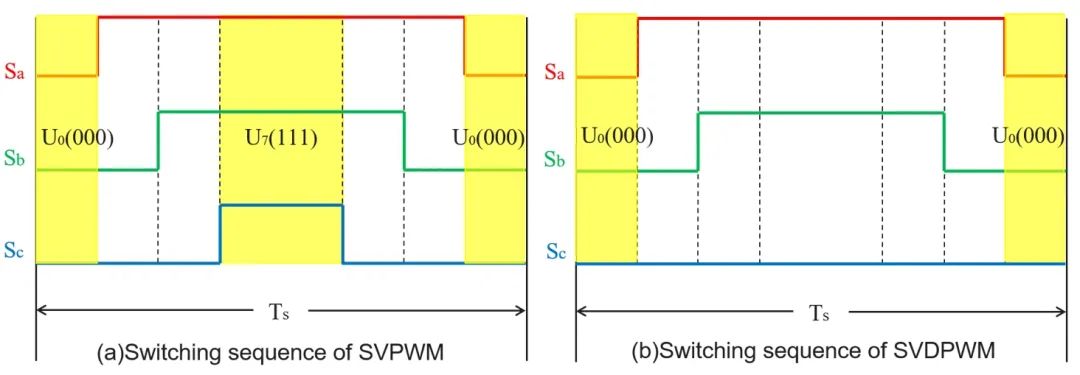

如图2和图3(a)所示,在传统的SVPWM中,每个开关周期会使用两个零向量U0(000)和U7(111),其会占据开关周期的中间和两端的时刻。每个开关周期中有七段向量组合,由此又称七段式PWM。而DPWM在每个开关周期中只使用一种零向量,从而每个开关周期中有一相的开关管可以不动作,如图3(b)所示。每个周期中只有五段向量组合,由此又称五段式PWM。

图2

图3. (a)SVPWM开关顺序、(b)DPWM开关顺序

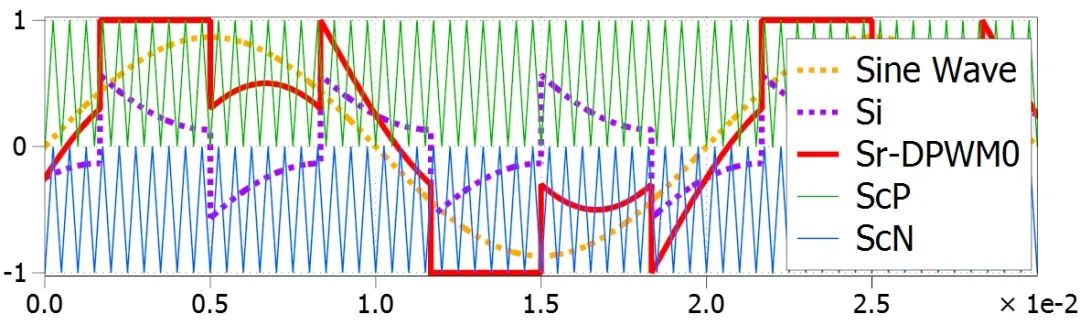

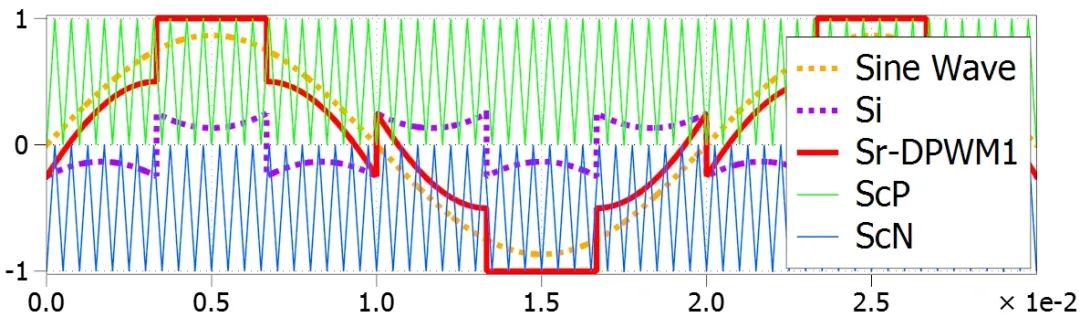

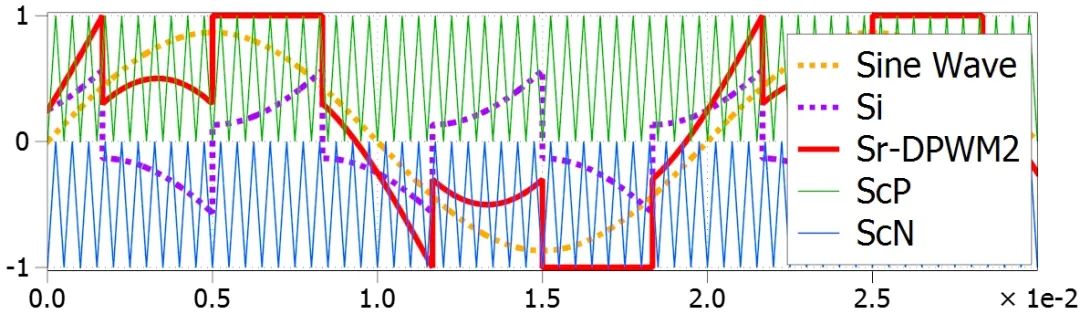

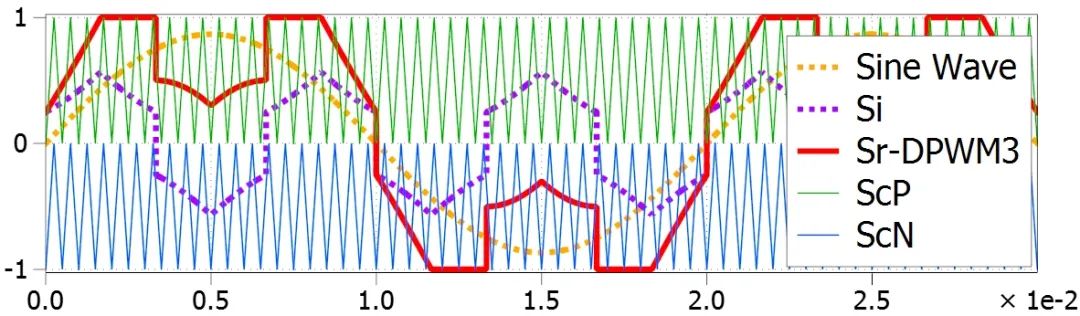

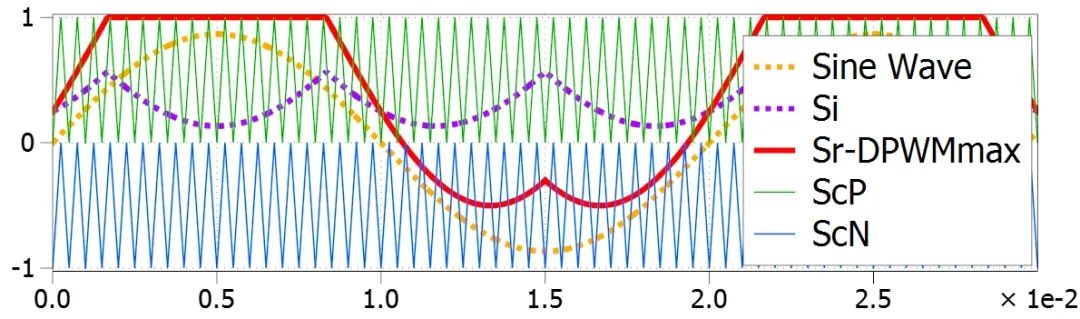

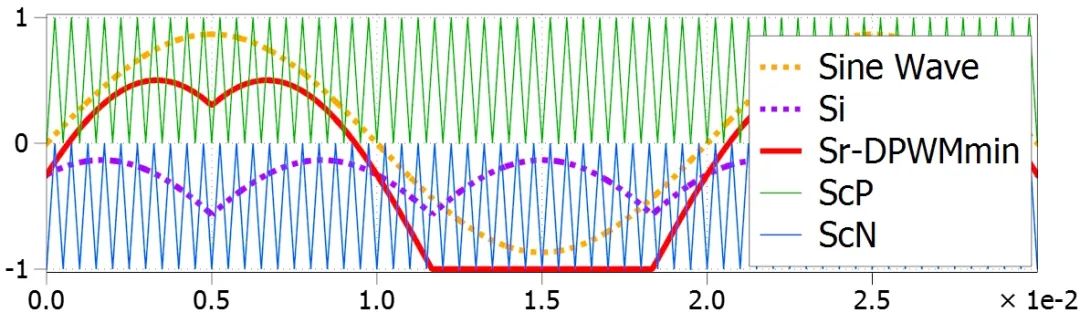

根据使用的零向量及其使用的时机不同,DPWM可以被分为六种:DPWM0、DPWM1、DPWM2、DPWM3、DPWMMAX、DPWMMIN。由图4可见,不同DPWM的钳位时刻不一样,如果根据实际功率因数选择合适的DPWM方式,使得电流最大的时候功率半导体器件被钳位,那就可以最大程度的降低开关损耗。比如光伏逆变器的功率因数典型值为1,电压与电流同相位,那么采用图4(b)所示的DPWM1的调制算法就可以实现最低的损耗。

(a)

(b)

(c)

(d)

(e)

(f)

图4. (a)DPWM0、(b)DPWM1、(c)DPWM2、(d)DPWM3、(e)DPWMMAX、(f)DPWMMIN

仿真分析

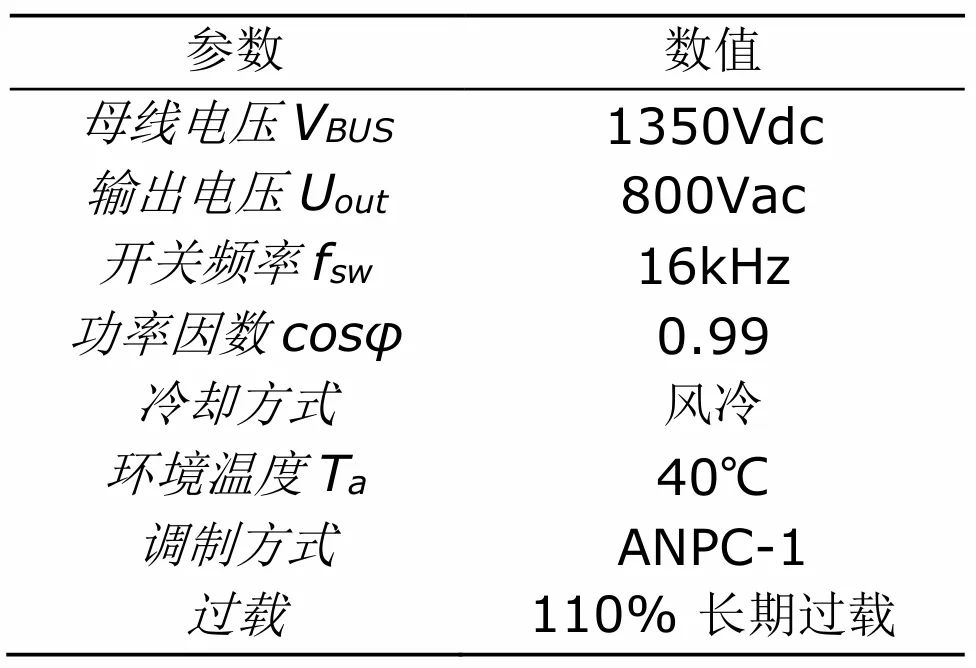

接下来以320kW ANPC拓扑的组串式光伏逆变器为背景,对比不同调制算法的效率和温升。仿真工况如表一所示

表一. 320kW组串式光伏逆变器典型工况

设计使用英飞凌针对300kW+光伏组串逆变器开发的ANPC模块,型号为F3L600R10W4S7F_C22,封装为Easy 4B,其IGBT芯片使用了英飞凌最新的IGBT7技术,并在D5/D6使用了SiC二极管来提高效率。其拓扑结构如图5所示。IGBT模块的PLECS仿真模型为英飞凌官网下载。

图5. 英飞凌F3L600R10W4S7F_C22模块拓扑示意图

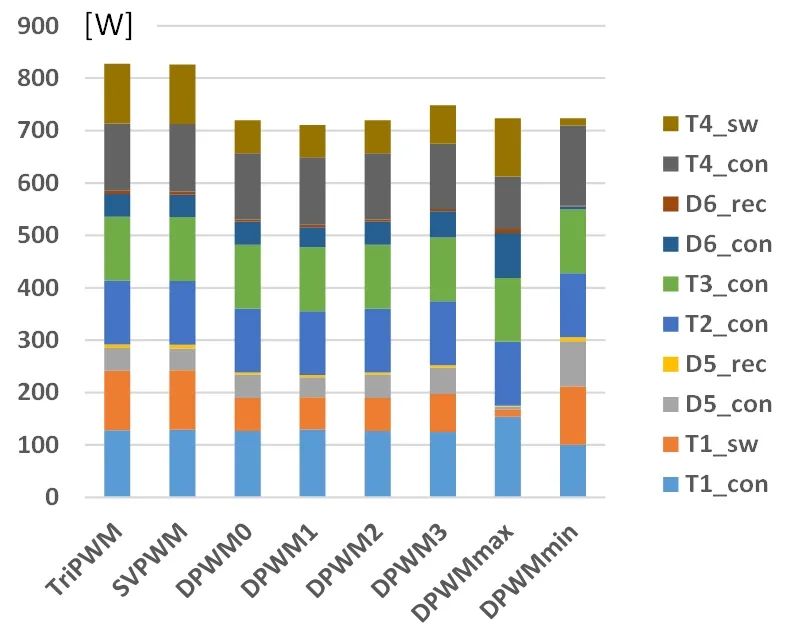

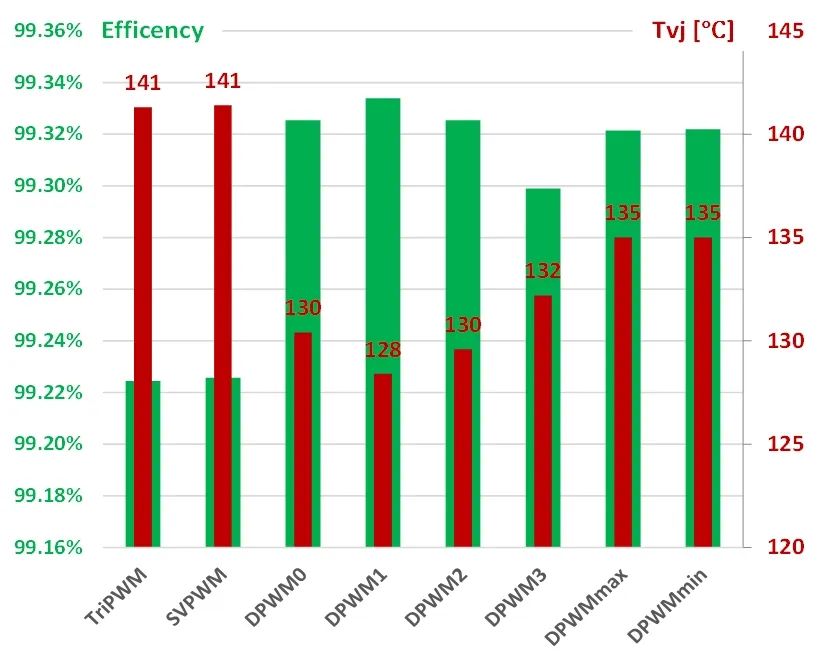

调制方式选择为ANPC-1即T2/T3工频动作,T1/T2/T5/T6高频动作,全短换流路径。将仿真工况结合仿真模型并在PLECS平台上进行仿真,换用不同的调制策略并记录每个芯片的损耗如图6所示,芯片结温及整机效率如图7所示。

图6. 不同调制方式的损耗仿真结果

图7. 不同调制方式的效率与外管T1温度仿真结果

当功率因数PF接近于1时,T1/D5/T4/D6同时产生导通损耗和开关损耗,而T2/T3由于开关频率为工频,近似认为只有导通损耗。两种CPWM方法(三次谐波注入PWM和SVPWM)的损耗几乎相同并且最高约等于820W。而各种DPWM的开关损耗显著降低,其中DPWM1的损耗最低,仅为715W,比CPWM降低了约12.8%。这是因为其保证了最大电流流过开关管时无开关动作。受此影响,对应的最高结温Tvj1也由CPWM的141°C降低到DPWM1的128°C。DPWM0和DPWM2具有相同的功率损耗,因为它们的钳位区间相对于PF≈1工况的相移相反且移动程度相同,它们最适用于需要少量无功的工况。

总结

DPWM使得每相有三分之一个工频周期开关管不动作,进而降低开关损耗。

不同DPWM的区别表现为钳位区间的分布不同。

DPWM1适用于光伏逆变器,因其钳位区处于负载电流最大的区域

如果存在部分容性或感性无功功率需求,DPWM0或DPWM2是更好的选择。

参考阅读

三电平电路原理及常见的电路拓扑分析(这个入门其实就很不错)

I-NPC三电平电路的双脉冲及短路测试方法

T-NPC三电平电路的双脉冲与短路测试

NPC2三电平拓扑横管过压保护开关逻辑

扫描上方二维码

欢迎关注微信公众号

【英飞凌工业半导体】