超构透镜(Metalens)是一种能够操控光线的人工纳米结构,提供了一种相比传统透镜显著缩小光学元件尺寸和厚度的技术。该技术在近红外波段尤其有效,在被称为“自动驾驶汽车眼睛”的激光雷达(LiDAR)、微型无人机以及医用探测器等领域具有广阔的应用前景。

尽管潜力巨大,但以目前的技术即使制造指甲盖大小的超构透镜也造价不菲,这为其商业化带来了挑战。据麦姆斯咨询介绍,韩国近期的一项研究突破表明,其生产成本有望降低1000倍。

由韩国浦项科技大学(POSTECH)机械工程系和化学工程系Junsuk Rho教授以及韩国大学材料科学与工程系Heon Lee教授领导的合作研究团队提出了两种大规模生产超构透镜并在大表面上制造超构透镜的创新方法,其研究成果已发表在国际光学和应用物理学期刊Laser & Photonics Reviews。

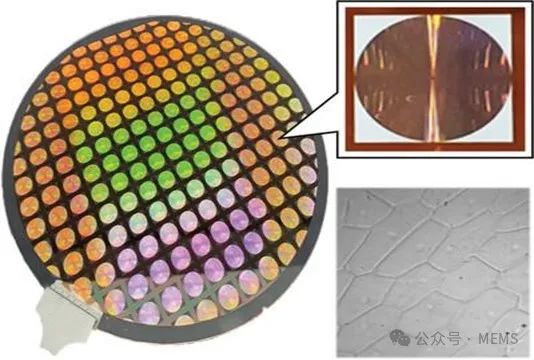

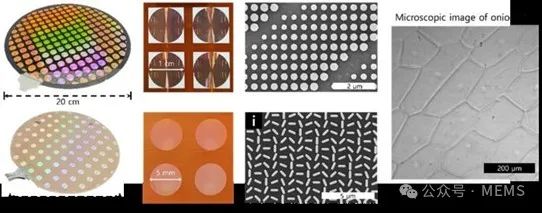

近红外超构透镜的晶圆级制造,以及利用该技术捕捉的洋葱表皮高分辨率图像

光刻是一种利用光在硅片上刻印图案来制造超构透镜的工艺技术。通常情况下,光的分辨率与波长成反比,也就是说,波长越短,分辨率越高,从而可以构建更精细、更细致的结构。在这项研究中,研究小组选择了深紫外光刻技术,这是一种使用波长更短的紫外线的工艺。

研究团队利用深紫外光刻技术实现了可见光波段超构透镜的量产。不过,现有方法在红外波段的效率较低,为了解决这一挑战,研究团队开发了一种在红外波段具有高折射率及低损耗的材料。将这种材料整合到现有大规模生产工艺中,研究团队在8英寸晶圆上成功制造出直径为1 cm的大尺寸红外超构透镜。值得注意的是,该透镜的数值孔径(NA)高达0.53,凸显了其卓越的光收集能力和接近衍射极限的高分辨率。圆柱形结构使其具有偏振无关性,无论光振动方向如何,都能确保优异的性能。

在第二种方法中,研究团队采用了纳米压印技术,这是一种利用模具打印纳米结构的工艺。研究团队成功在一块4英寸晶圆上批量制造了直径为5 mm的超构透镜,该超构透镜由大约一亿个矩形纳米结构组成。值得注意的是,这种超构透镜表现出了令人印象深刻的性能,其数值孔径达到0.53。此外,其矩形纳米结构具有偏振依赖特性,能有效地响应光的振动方向。

基于该成果,研究团队整合了一个高分辨率成像系统,以观察洋葱表皮等真实样本,进而验证了这种超构透镜商业化的可能性。这项研究克服了超构透镜传统逐个生产的工艺局限性,具有重要意义。它不仅有助于根据特定应用定制具有偏振相关或无关特性的光学元件,还将超构透镜的生产成本降低了1000倍。

领导这项研究的Junsuk Rho教授说:“我们在晶圆规模上实现了精确、快速生产尺寸达到厘米级的高性能超构透镜。我们的目标是通过这项研究加快超构透镜的产业化进程,推动高效光学元件及光学技术的快速发展。”

延伸阅读:

《光学和射频领域的超构材料和超构表面-2024版》