前几篇讲了光刻的过程,光刻是将图形转移到覆盖在半导体晶圆表面的光刻胶上的过程。为了电路生产,这些图形必须再转移到光刻胶下面组成器件的各薄层(如SiO2、Si3N4、沉积的金属层)上。这种图形的转移是采用刻蚀工艺完成的。所以刻蚀与光刻是相关联的,曝光显影的图形质量也是决定刻蚀后的图形质量,这点对于尺寸以及线宽要求极为严格的图形来说非常重要。

A. 刻蚀工艺分类:

在半导体制造中刻蚀工艺主要有两种:干法刻蚀和湿法刻蚀。干法刻蚀又分为三种:等离子体刻蚀、离子束溅射刻蚀和反应离子体刻蚀(RIE)。当然刻蚀也可以分为有图形刻蚀和无图形刻蚀。有图形刻蚀采用光刻胶或其他材料作为掩膜,只刻蚀掉裸露的部分,而无图形刻蚀是在没有掩膜的情况下进行。

B. 刻蚀的目的和问题:

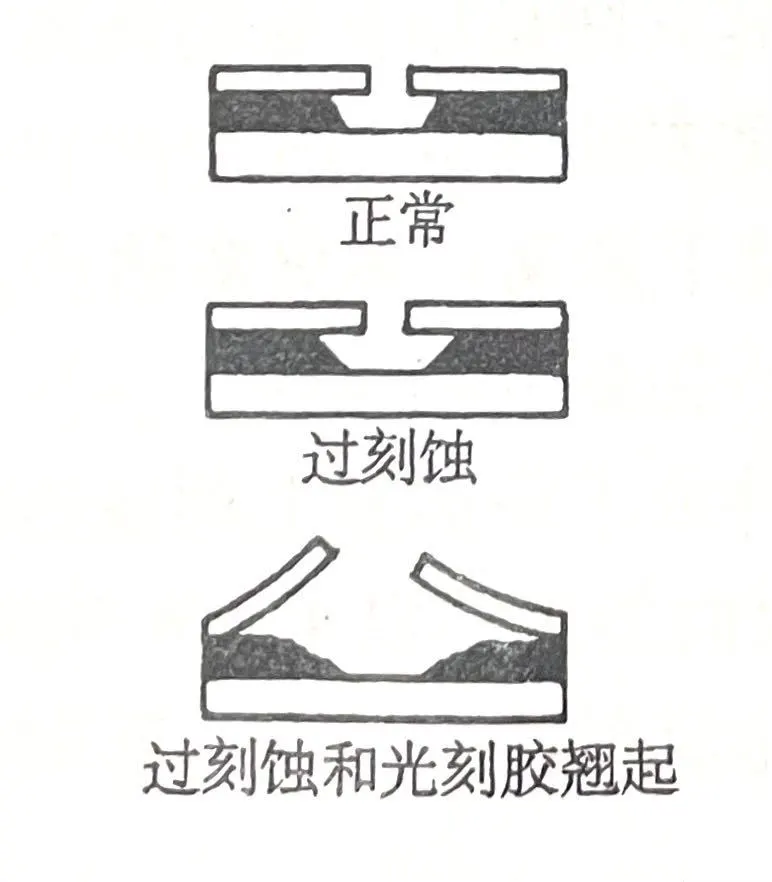

在图形转移或者复制的精度依靠几个工艺参数:不完全刻蚀、过刻蚀(overetch)、钻蚀、选择比和侧边的各项异性/各项同性刻蚀。

不完全刻蚀:原因可能是第一刻蚀时间过短,第二需要刻蚀的薄膜厚度不均匀等。

过刻蚀:在任何的刻蚀工艺中,总会有一定程度的、计划的过刻蚀,以便允许表层厚度变化,再或者是为了下一步工艺的要求等等。

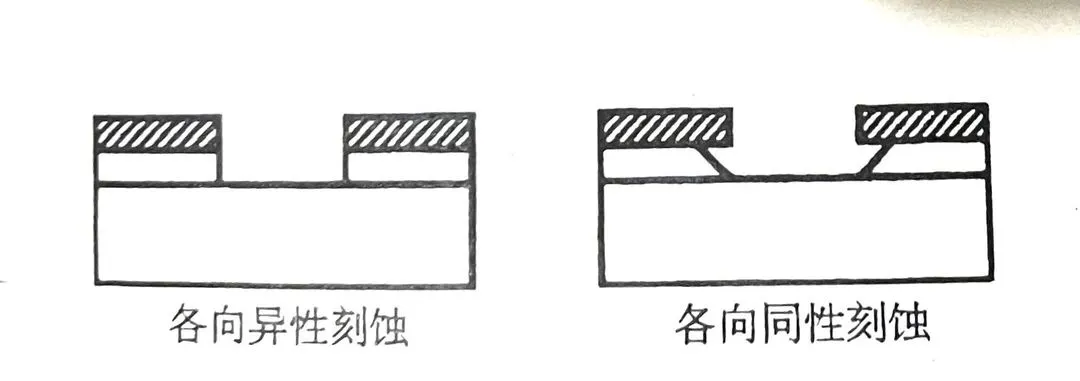

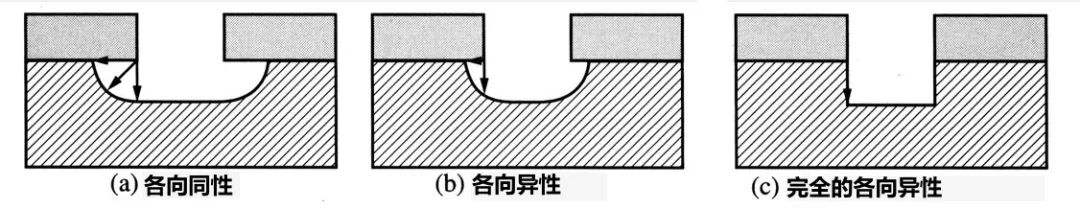

各向同性和异性:各向同性是指刻蚀会向各个方向进行;各向异性与之相反,所以各向异性相比于同性会得到一个较为理想的刻蚀图形(垂直的侧边)

钻蚀:从最外的表面开始到底部的过程中刻蚀同样也会在最外表面进行,结果会在侧面形成一个斜面。当这种作用在光刻胶边缘下被刻蚀,可称为钻蚀。

选择比:是指在同一刻蚀条件下两种不同材料刻蚀速率快慢之比。举个例子:当光刻胶作为掩膜需要去刻蚀SIO2,用干法刻蚀,这时就需要考虑刻蚀时在同等的时间,光刻胶和SIO2的刻蚀比。否则会出现光刻胶作为掩膜已经被刻蚀完了,SIO2还没刻蚀到所需要的要求。

均匀性:是衡量刻蚀工艺在整个硅片上,或整个一批,或批与批之间刻蚀能力的参数。均匀性与选择比有着密切的关系,因为非均匀性刻蚀会产生额外的过刻蚀。均匀性的一些问题是由于刻蚀速率和刻蚀剖面与图形尺寸和密度有关而产生的。刻蚀速率在小窗口图形中较慢,甚至在具有高深宽比的小尺寸图形上刻蚀能停止,这一现象被称为深宽比相关刻蚀(ARDE),也被称为微负载效应。为了提高均匀性,必须把硅片表面的ARDE效应减至最小。

除上述参数外,残留物、聚合物、等离子体诱导损伤以及颗粒沾污也是实际生产中刻蚀技术的参数。

C. 接下来,我们从湿法刻蚀 和 干法刻蚀的原理、特点等方面详细介绍,希望能对各位有所收获,谢谢各位的支持!

湿法刻蚀

1.1 原理

1.2 各向同性和各向异性

1.3 硅、二氧化硅、氮化硅、铝的各向同性湿法刻蚀

1.4 硅的各向异性湿法刻蚀

干法刻蚀

2.1 原理

2.2 等离子体刻蚀设备

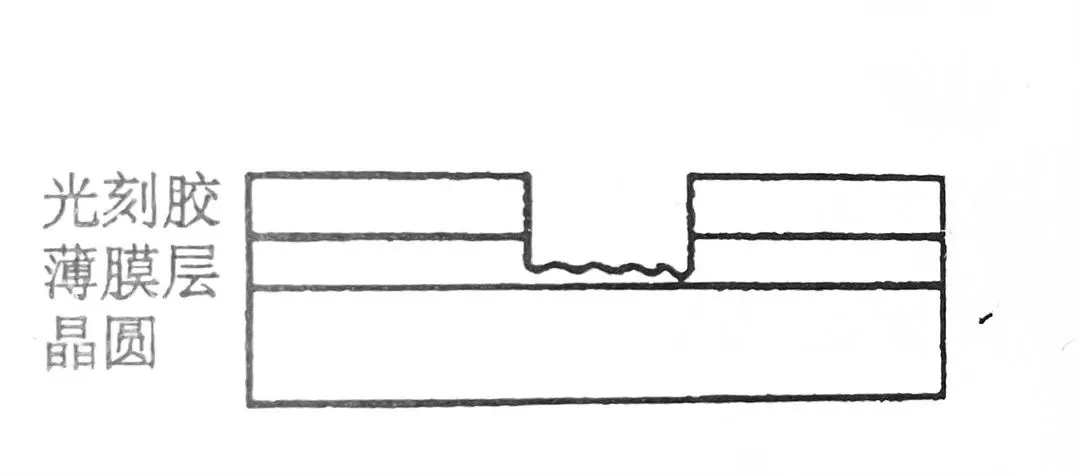

光刻和刻蚀过程如下:

光刻和刻蚀 素材源自:蔡司官网

刻蚀就是选择性地刻蚀掉光刻胶下面组成器件的各薄层上未被遮蔽的部分,即:

刻蚀可以用“干”或“湿”方法进行:湿法刻蚀使用液体刻蚀剂,将晶圆浸入刻蚀剂溶液中。湿法刻蚀便宜且简单,但难以控制 。干法刻蚀在等离子体中使用化学和物理气相刻蚀剂。

湿法刻蚀

1.1 原理

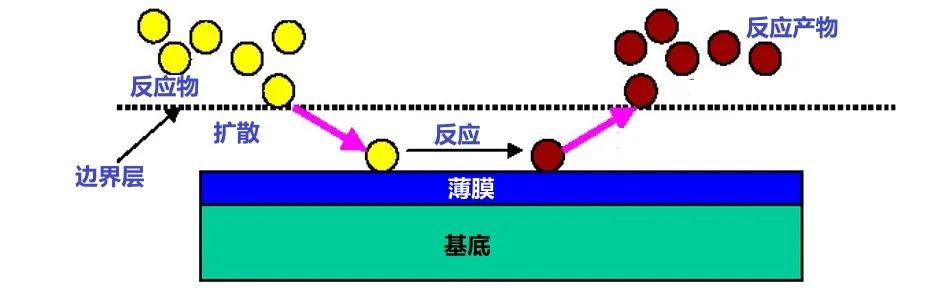

湿法刻蚀由3个过程组成:1.反应物通过扩散被运输到反应表面。2.反应物与表面待刻蚀薄膜之间的反应。3.反应产物通过扩散从表面移除。

在集成电路工艺中,大多数湿法化学刻蚀是将晶圆浸入化学溶剂或向晶圆上喷洒刻蚀溶剂。浸入式刻蚀是将晶圆浸入化学溶剂,通常需要搅拌来保证刻蚀过程以恒定的速率进行。喷洒式刻蚀已经逐渐取代了浸入式刻蚀,因为它通过不断向晶圆表面提供新的刻蚀剂而极大地增加刻蚀速率和一致性。

1.2 各向同性和各向异性

各向同性是指:蚀刻速率沿所有方向相同。各向异性是指:蚀刻速率在不同方向上不同。

一般来说,化学工艺(湿法刻蚀、等离子刻蚀)会导致各向同性刻蚀,因为化学反应没有特定方向;而物理过程(定向能量轰击)会导致各向异性蚀刻。其各自特点和应用如下:

各向同性:

当侧壁坡度不重要时,最好与大特征一起使用,并底切掩模(以便于剥离)。

临界尺寸(即特征尺寸)损失较大,一般不适用于纳米制造。

快速、简单且便宜。

各向同性刻蚀时,薄膜的厚度应该大致等于或小于所要求的的分辨率的三分之一,如果图形所要求的分辨率远小于薄膜的厚度,则必须用各向异性刻蚀。

各向异性:

最适合制作具有垂直侧壁的小特征,是纳米加工和某些微加工的首选图案转移方法。

通常成本更高

1.3 硅、二氧化硅、氮化硅、铝的各向同性湿法刻蚀

对于半导体材料,湿法化学刻蚀通常先进行氧化反应,再通过化学反应溶解氧化物。

1.3.1 硅(Si)的各向同性湿法刻蚀

硅的湿法刻蚀通常是用硝酸(HNO3 )和氢氟酸(HF)混合物,HNO3 部分分解为 NO2,氧化 Si 表面,然后氢氟酸(HF)溶解 SiO2。

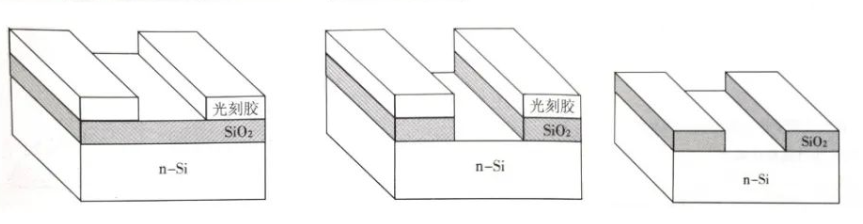

1.3.2 二氧化硅(SiO2)的湿法刻蚀

二氧化硅的湿法刻蚀通常使用氢氟酸(HF),HF 会被消耗,蚀刻速率会下降,可以在HF中添加氟化铵(NH4F) ,可控制溶液PH并补充氟离子,从而保持稳定的刻蚀性能,比例通常为 6NH4F : 1HF。

1.3.3 氮化硅(Si3N4)的湿法刻蚀

室温条件下,浓HF溶液、HF缓释溶液或煮沸的磷酸(H3PO4)溶液可以对硅的氮化物薄膜进行刻蚀。在煮沸的H3PO4溶液中刻蚀氮化物时,会遇到光刻胶的黏附力问题。为了得到较好的光刻胶图形,可以在形成光刻胶涂层前,在氮化物薄膜上淀积一层薄氧化层。光刻胶的图形先被转移到氧化层上,在接下来的氮化物刻蚀中作掩模使用。

1.3.4 铝的湿法刻蚀

铝和铝合金薄膜往往使用加热的磷酸、硝酸、乙酸和去离子水混合溶液刻蚀,比例为:50H3PO4 : 20H2O : 1HNO3 : 1CH3COOH。硝酸将铝转化为 Al2O3,磷酸再溶解 Al2O3 。

1.4 硅的各向异性湿法刻蚀

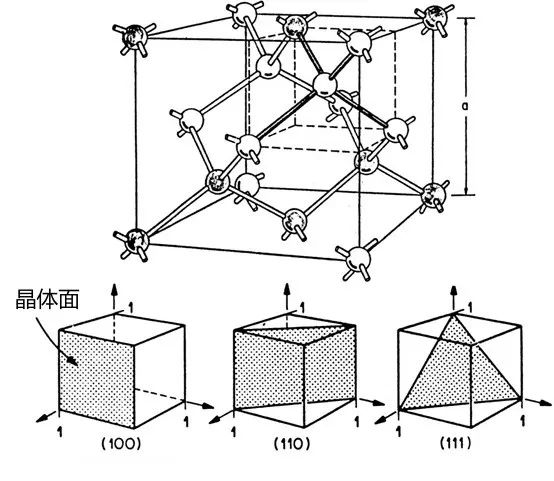

通常硅的各向异性刻蚀剂是由KOH和异丙醇混合而成的。氢氧化物溶液中发生硅的取向选择性蚀刻,部分原因是某些取向相对于其他取向更紧密地排列。

{100}和{110}在表面下方有2个键和2个可以反应的悬空键。{111} 平面在表面下方有 3 个键,只有 1 个悬空键发生反应,蚀刻速率要慢得多。

2.干法刻蚀

2.1 原理

在超大规模集成电路中,为了实现光刻胶图形的高精度转移,发展了干法刻蚀。干法刻蚀是指利用等离子体激活的化学反应或利用高能离子束轰击完成去除物质的方法。

干法刻蚀因其原理不同可分为两种,一种是利用辉光放电产生的活性粒子与需要刻蚀的材料发生化学反应形成挥发性产物完成刻蚀,也称等离子体刻蚀。第二种是通过高能离子轰击需要刻蚀的材料表面,使材料表面产生损伤并去除损伤的物理过程完成刻蚀,这种刻蚀是通过溅射过程完成的,也称为溅射刻蚀。上述两种方法的结合的就是反应离子刻蚀(RIE)。

等离子体原理:

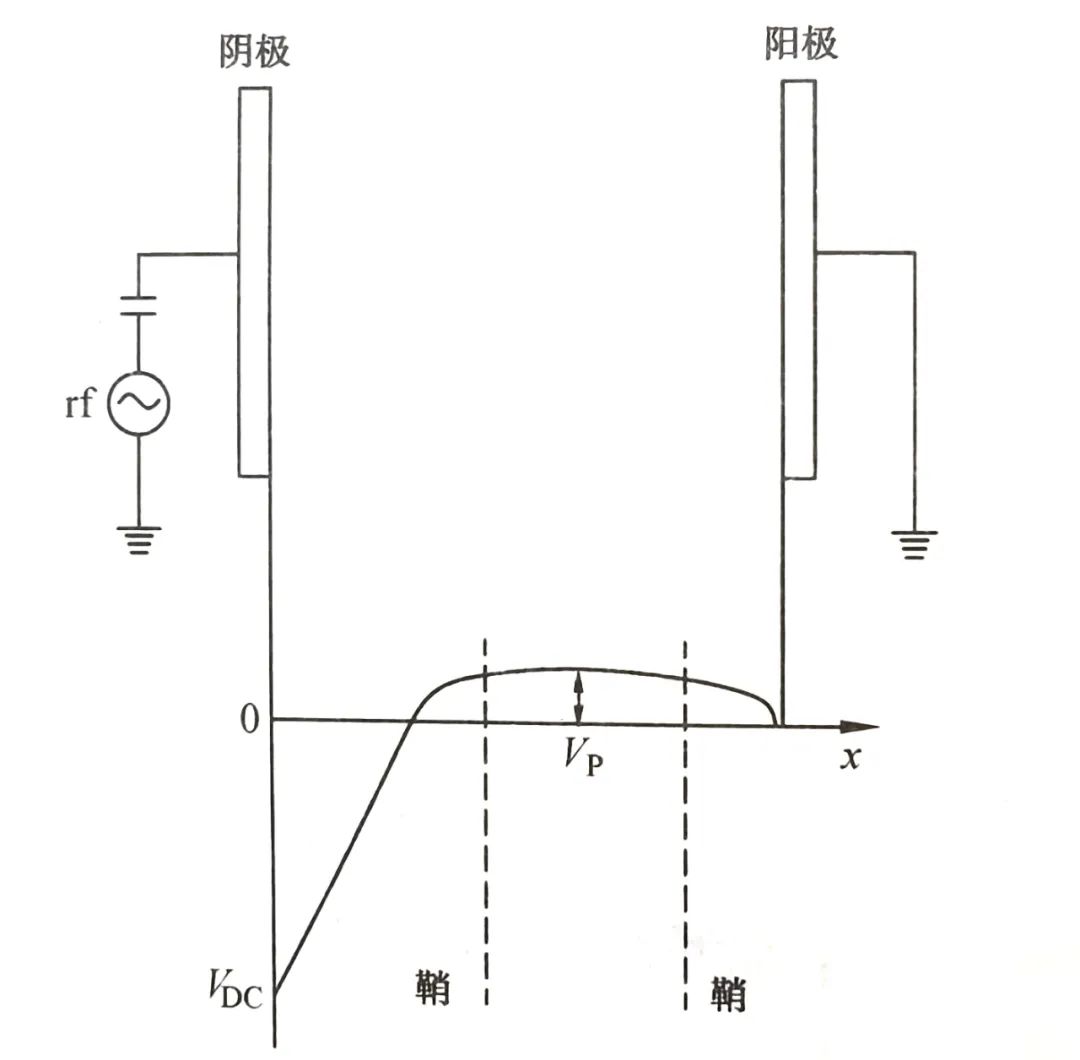

等离子体是部分或完全离化的气体,包含等量的正负电荷与不同数量的未离化的分子。下图为一个简易的电容耦合射频等离子体刻蚀机,用来说明等离子体的基本原理。

阴极被电容耦合至一射频产生器而阳极接地。等离子体由游离于气体中的自由电子激发。自由电子在射频电场中振荡并从中获得动能与气体分子发生碰撞。碰撞过程中的能量转移使得气体分子电离。当外加电压大于气体的击穿电压时,反应腔体中就会产生持续的等离子体。

等离子体在腔体的中央区域是电中性的,电子比正离子更易移动,因此在正半周期中被吸引到电极前表面的电子多于在负半周期吸引的正离子。因此,正半周期的电流大于负半周期的电流。因为没有电荷可以透过电容转移走,电子电流将电容耦合电极(加电的电极)充电。加电电极(阴极)在持续的充电周期中获得不断增加的负电压,直到平均负偏压VDc(也叫"自偏压")足够高,以迟滞电子使得到达表面的净电荷变为零。电极自偏压的大小取决于施加于电极的电压幅度和频率。因为加电电极产生负的自偏压,等离子体会产生一相对于接地的阳极的补偿正电压V。

阴极和阳极附近的电压梯度在离子体-电极界面附近形成强电场,被称为鞘层。典型的鞘层很薄(约10μm~1mm)并且与电极表面共形,正离子获得能量并且沿着与表面垂直的方向,离子束基本上是单向的。各向异性刻蚀依赖于单向高能离子对衬底表面的轰击,在等离子体刻蚀反应器中通过加速衬底表层上方鞘层中的正离子来实现离子轰击。

刻蚀机理:

等离子体刻蚀机理:等离子体中存在离子、电子、游离基(游离态的原子、分子或原子团)等。这些游离态的原子、分子或原子团等活性粒子,具有很强的化学活性。硅片表面的薄膜材料原子会与等离子体中的激发态游离基发生化学反应,生成挥发性物质,从而使薄膜材料受到刻蚀。

溅射刻蚀的过程为:等离子体中的高能离子通过碰撞,与被撞击的原子之间发生能量和动力的转移,从而使被撞原子受到扰动。如果轰击离子传递给被撞原子的能量比原子的结合能(从几个eV到几十个eV)还要大,就会使被撞原子脱离原来的位置飞溅出来,产生溅射现象。

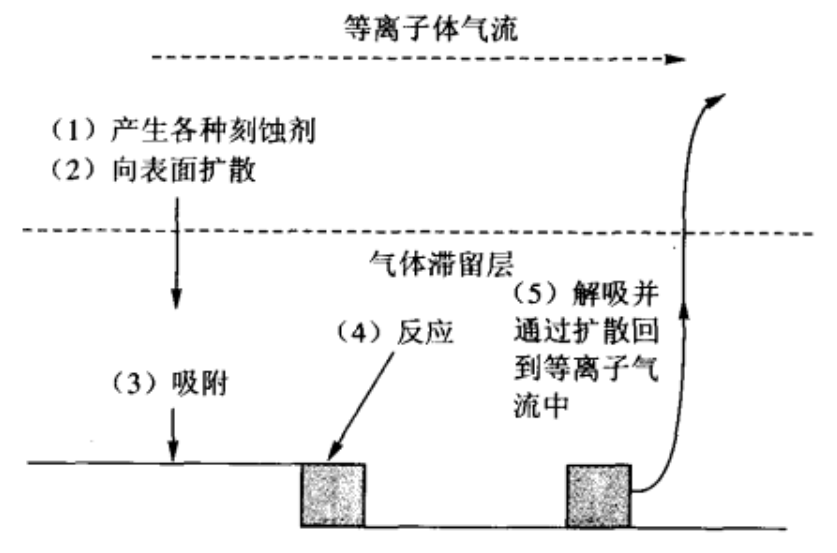

等离子体刻蚀工艺分为五个步骤:(1)刻蚀反应剂在等离子体中产生;(2)反应剂以扩散的方式通过不流动的气体边界层到达表面;(3)反应剂吸附在表面;(4)随后发生化学反应,也伴随着离子轰击等物理效应,生成了可挥发性化合物;(5)最后,这些化合物从表面解析出来,通过扩散回到等离子体气体中,然后由真空装置抽出。

实际上,在这些刻蚀过程之外还必须考虑到如下过程:(6)反应生成物在等离子体中的离解,加工材料表面的再吸附;(7)等离子体中的反应生成物在表面上的堆积或聚合反应。也就是在实际的刻蚀中,刻蚀与堆积是同时进行的,必须通过对两者的相对控制,才能提高选择性,或者控制其各向异性加工。

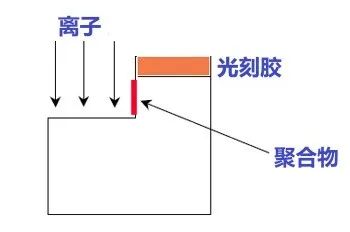

聚合物淀积(侧壁钝化)

为了获得更小的图形,各向异性刻蚀需要仅发生于垂直方向而不发生水平方向的刻蚀。尽管等离子体反应器的精心设计和刻蚀气体的合理选择有助于实现该目标,但聚合物淀积的表面机制已被证实是不可或缺的。垂直表面上聚合物膜的存在限制了材料表面与刻蚀粒子的接触,从而禁止了水平方向的刻蚀。

离子轰击的水平表面上的刻蚀反应生成物通常是非挥发性的,能够与没有暴露于离子轰击的垂直表面黏附并反应。

反应离子刻蚀(RIE)

上述的刻蚀流程中,离子轰击为物理过程。物理刻蚀产生各向异性轮廓,但是伴随着较低的刻蚀选择性和较高的离子轰击损伤。其余流程为化学刻蚀,化学刻蚀表现出高刻蚀速率和较好的选择性。

反应离子刻蚀(RIE)同时涉及高能离子和活性中性自由基对材料表面的轰击。离子几乎垂直地轰击沉底表面,并通过活性的中性自由基实现各向异性刻蚀。

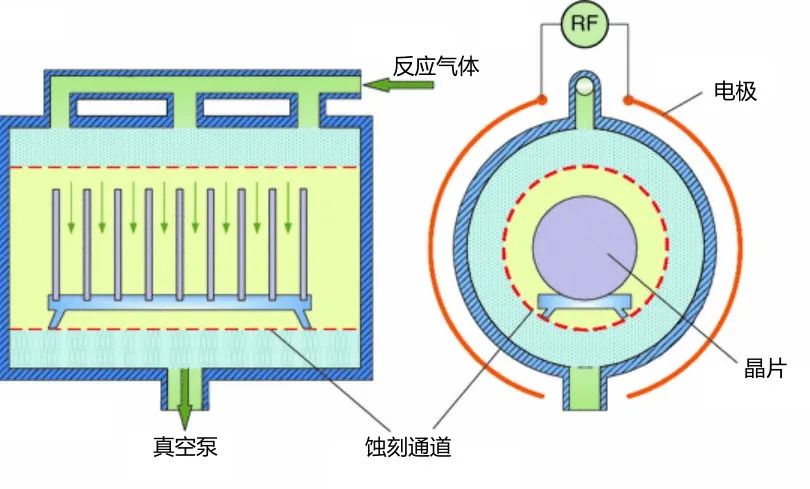

2.2 等离子体刻蚀设备

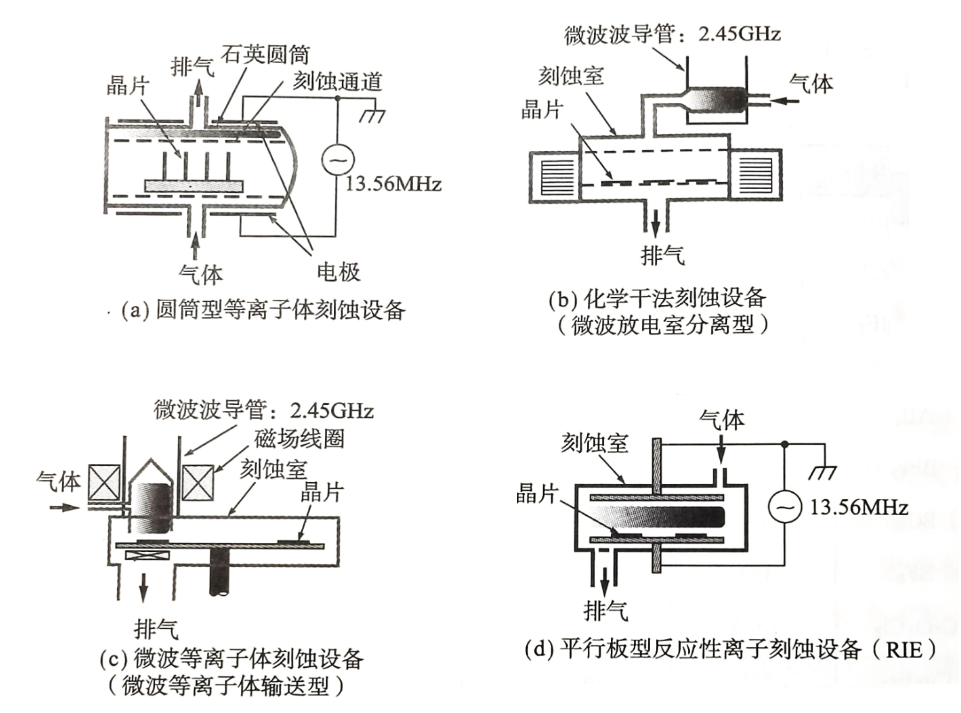

干法刻蚀反应器包含:真空腔、抽气泵系统、电源供应、压力传感器、流量控制单元与终点探测器。每一种刻蚀机都通过压强、电极构型与类型、等离子体源频率的特定组合,来控制化学和物理这两种基本的刻蚀机制。

(a) 圆筒型

在圆筒型石英空腔内导入10~100Pa的反应气体,在其外侧的电极上加13.56MHz的高频功率使之发生等离子体。由于晶圆处于电悬浮状态,所以离子以与悬浮电位(10~20V)对应的能量入射到晶圆上。由于是利用不具有方向性的中性游离基的反应进行刻蚀,所以是各向同性刻蚀,且几乎是纯化学刻蚀。因此,它不适于微细加工,不过由于是在石英管内形成等离子体,所以器件不会受到有害杂质的污染。还由于离子能量小,所以具有损伤小的特点。

图源:https://link.springer.com/chapter/10.1007/978-3-662-44395-8_4

(b) 微波等离子体

图(b)是利用2.45GHz的微波发生等离子体,将形成的游离基作为气体流进行输送。其特点是反应室与发生室相分离,也是各向同性刻蚀。不过由于晶片不直接接触到等离子体,所以损伤极小。

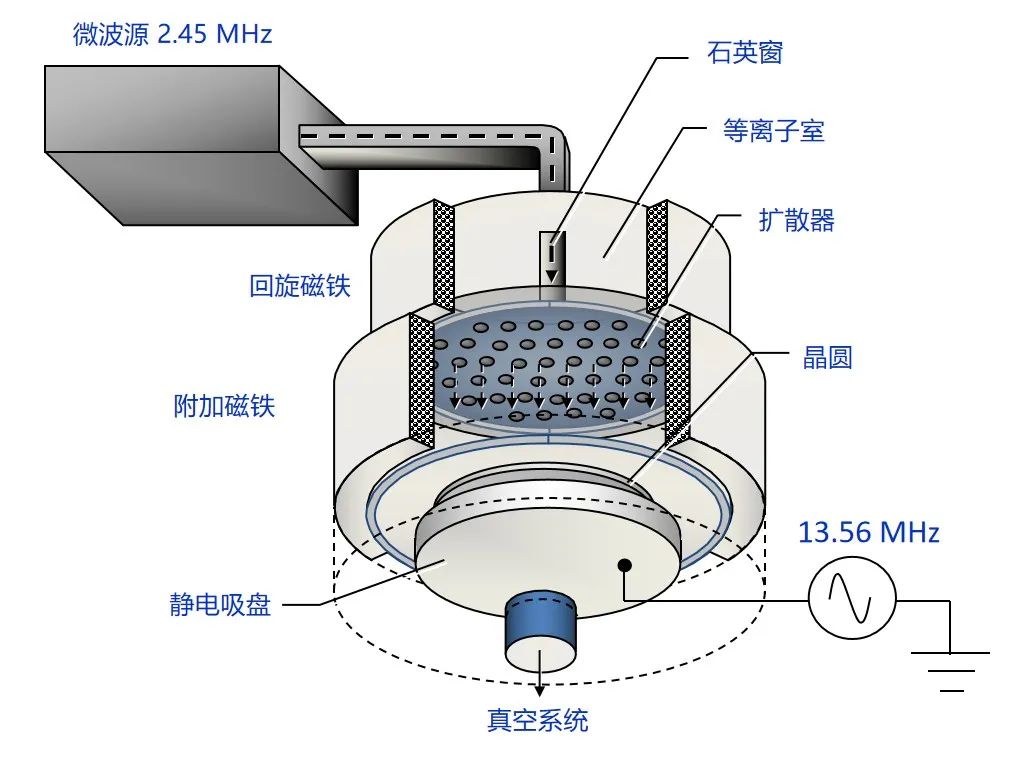

(c) 电子回旋共振(ECR)等离子体刻蚀

图(c)电子回旋共振(electron-cyclotron resonance)同样也是用微波进行放电,还使用了磁场,使电子以一定角频率绕磁力线转动。当角频率与施加的微波频率相同时,电子能量和所施加电场可产生共振耦合,导致气体的高度离解和离子化。

由于晶片接触等离子体,所以大约有与10~20V悬浮电位相对应的离子垂直入射到晶圆表面上,因此能够进行方向性加工。而且由于放电被引入到石英管内,所以受到的杂质污染也很少,由于离子能量低,所以还具有损伤小的特点。

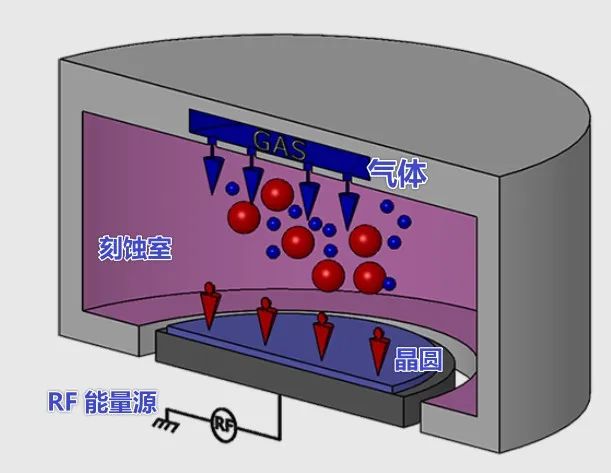

(d) 反应性离子刻蚀(RIE)

图(d)是现在应用最广泛的适合于大规模集成电路制造的干法刻蚀设备:反应性离子刻蚀(RIE: reactive ion etching)。在容器内配置平行板电极,电极上加高频功率发生等离子体。

在平行板二级管系统中,底端的射频耦合电极夹持住晶圆,这样底端的电极有较大的面积。较大的底部面积与较低的操作压强使晶圆表面产生较大的自偏置负压,成为从等离子体中产生的大量高能离子的轰击目标。

由于等离子体中的离子垂直入射到晶圆上,所以能够进行方向性加工。与传统的圆筒刻蚀系统相比,由于存在强烈的物理溅射,平行板二极管系统的刻蚀选择性相对较低,但是,刻蚀选择性可以通过选择适当的化学刻蚀剂来提高。

结论:

湿法刻蚀:湿法喷雾刻蚀、浸没刻蚀。

优点:成本较低、可以批量等。

缺点:1、局限于2um以上的图形尺寸;

2、各向同性,会侧向腐蚀导致侧边形成一定的斜坡;

3、在湿法刻蚀后必须要求冲洗和干燥的步骤;

4、各种腐蚀剂是具有毒害以及潜在的污染;

5、光刻胶黏附能力的失效从而导致钻蚀。

干法刻蚀:等离子体、离子铣和反应离子刻蚀(RIE)

优点:选择比好,能实现更小的图形尺寸,能精准控制精度等等。

缺点:俩字 -- 慢、贵 。

© 滤波器 微信公众号