近年来,电池产量上来了,电池价格下来了,但是电池就真的安全了吗?大家去新能源汽车4S店里面看看有多少车在等着维修更换电池就知道了,年后大量新能源车上不了船出海南。

不仅消费类电子产品(手机、笔记本电脑等)因电池制造缺陷导致了大量召回,最近三年发生了大量因电池制造缺陷导致的新能源汽车召回(据不完全统计有30多万辆)。其中很多电池事故是发生在正常使用情况下(一般不会有电滥用、热滥用和机械滥用),很多都是在电池静置、正常充电等状态下发生了自燃,线索都指向了电池生产制造的质量问题,据某头部汽车企业后台数据分析,在汽车的自燃事故中有32%是电芯质量问题。

在电动自行车领域,2022年电池质量国家监督抽查情况显示,不合格率为22%。面对行业内卷时代,如果电池制造商一味的追求成本的降低、效率的提升,很容易造成电池制造商对电池质量把控的放松,但一旦质量差的电池进入市场,容易造成客诉、自燃等问题,最终会影响企业和行业的健康可持续发展。

图1 电池制造缺陷导致电池安全事故

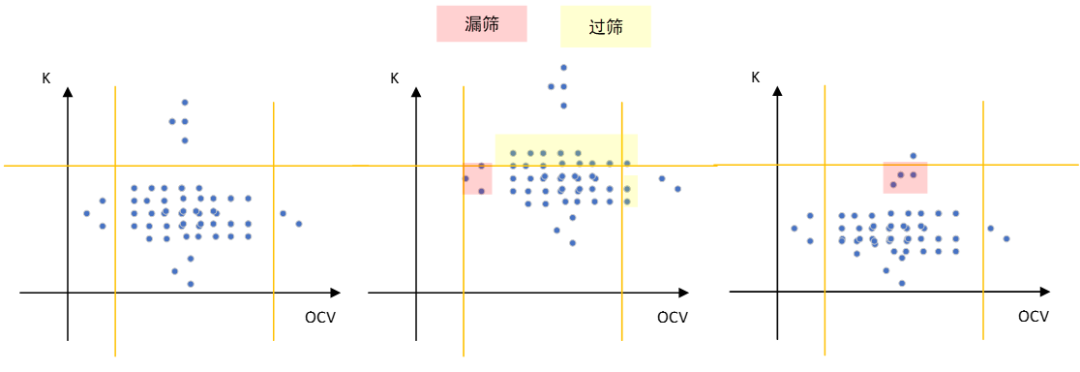

大多数电池产线上一直以来都是用定值标准去进行质量检验,但是电池制造有其特殊性,不同于机械、汽车等产品的生产,电池是内含电化学、机械、热等反应的综合体,制造过程包括流程性制造和离散型制造,电池过程产品性能受来料、设备老化、人员换班、环境温湿度等因素的共同影响,电池产线是“波动”的,定值标准很容易就会带来过筛和漏筛问题。

举个例子,K值检测是电池出厂前非常重要的一个检测工序,特别是异物缺陷(也被称为颗粒杂质缺陷,比如粉尘杂质、金属碎屑、焊渣等,电池产线几乎每道工序都可能引入该缺陷,是电池产线一大顽疾),如图2所示,在产线出现波动后,很容易引起过筛和漏筛。

现有K值检测除了因为定值检测标准导致的过杀和漏杀问题,还没有考虑电芯温度差异、实际转序时间不一致、电池本身容量差异等影响,也增加误判率,这就会导致电池制造商交付给汽车或储能企业的电池后续容易出现问题,导致客诉、终端消费者体验不佳、品牌受损等问题。

图2 传统K值检测方法弊端示意

面向电池生产制造场景,既要考虑产线的动态性(波动性),又要考虑电池状态受到多种因素的影响,传统机械等行业的质量管理体制或六西格玛管理显得有些捉襟见肘,而今是一个新的工业时代,理应有更先进的质量管理方法和工具。

电池生产有十几道工序,一条线每天生产数万个电池,人脑是很难进行精准把控产线每个电池状态的,给电池工艺工程师和生产人员带来了很多烦恼和困扰。爱因斯坦说过:“所有困难的问题,答案都在更高层次”。

近年来,人工智能技术得到了空前发展,所以需要人工智能技术构建产线超级大脑来处理这些复杂关系,能够抽丝剥茧的找出缺陷电池,让缺陷电池无处遁形。

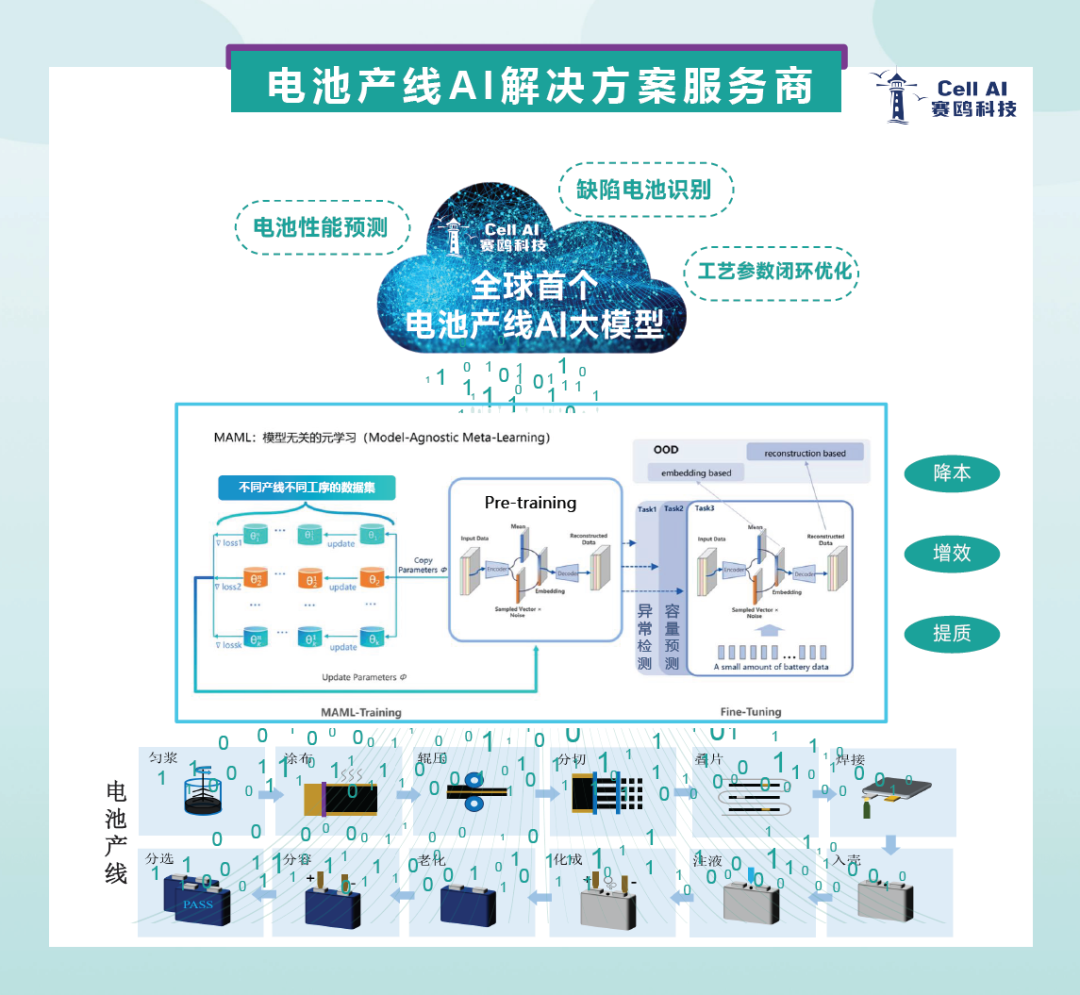

赛鸥科技(创始团队来自清华大学和头部电池制造商)就此问题潜心研发多年,现开发出了采用AI技术的电池产线实时动态智能质量检测系统,可实现电池产线多工序的动态质量检测,能够帮助电池工艺工程师、生产人员、质量管理工程师更高效便捷的实现高质量生产。

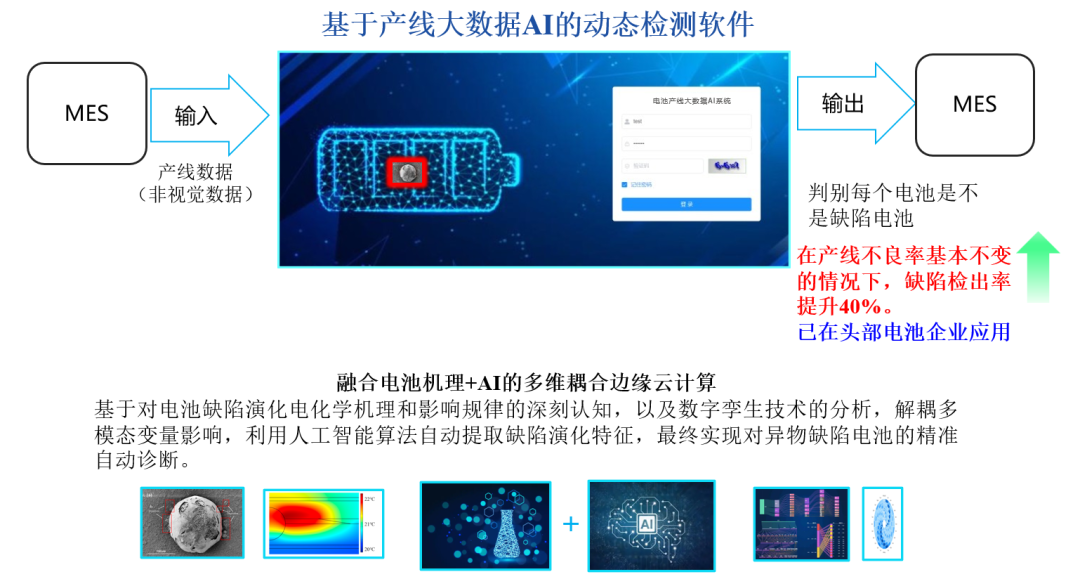

图3 基于电池产线大数据AI的动态质量检测软件

其中的动态K值检测功能深受电池制造商青睐,这个软件能够与电池产线MES等系统进行交互,获取电压、时间、温度等非视觉数据,利用AI和电池缺陷机理深度融合算法,进行动态K值检测和电池缺陷诊断。

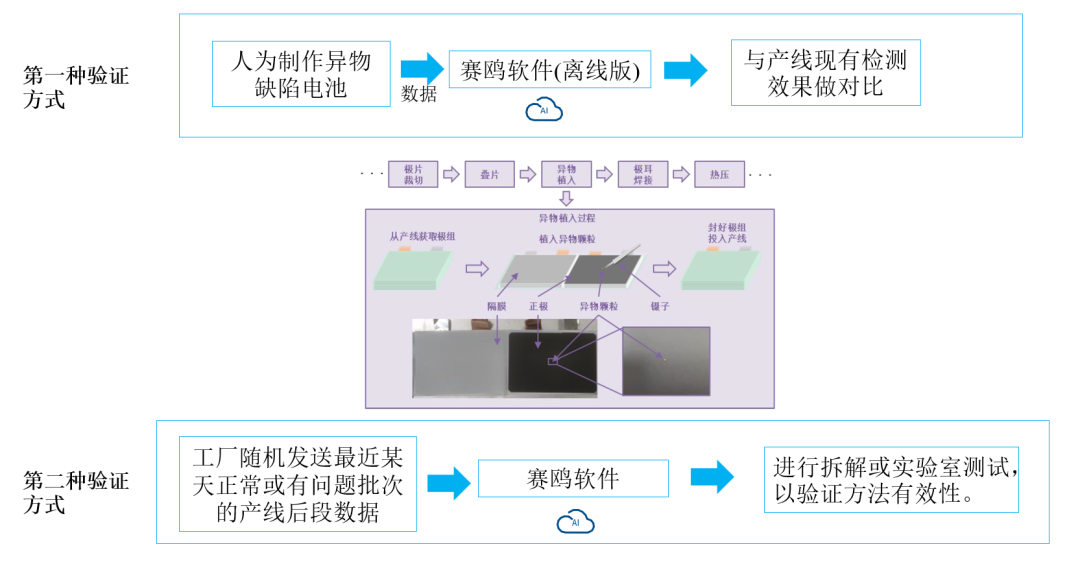

为了验证AI软件的有效性,如图4所示,在真实的电池生产线上,制作了真实的异物缺陷电池,异物缺陷电池中仅有一个异物颗粒,以模拟真实的异物缺陷电池,异物颗粒的粒径在微米级别,实验设置了不同材质、大小、位置的异物颗粒杂质,然后经过在头部电池企业的实际产线上长期运行检验,异物缺陷检出率普遍能够提升40%,同时降低误报率和返工率。

目前已经开发出了离线版本和在线版本,离线版本可以在不对产线进行任何软硬件改造的情况下,人工导出数据进行验证。在线版本可以在线快速部署,不对产线进行任何硬件改造。在数据安全方面,能够实现本地化部署,数据不出厂,物理隔绝本质安全。

该AI软件产品已经在全球TOP10某锂电制造商上应用,并在横展到所有产线,能够兼顾传统方法+AI方法检测,实时计算,秒级响应,界面友好易上手,适用各类体系和大小的电池。

图4 电池产线异物缺陷检出率验证方法

那么检出率的提升能带来的收益是多少呢?其实产生的收益并不易精确计算,但本文这里可以做一些简化计算,具有一定参考性。

首先要说明的是,一旦一辆车里面有一个电池出现故障,导致的维修或更换成本远高于一个电池的成本(数百元)。因为CTP/CTC等设计广泛应用,电池维修更换往往需要更换整个Pack或者模组,还会涉及新旧电池模组或Pack的运输费用、拖车费用、安装拆卸费用、客户补偿费用等,成本大约在2500~数万元(以100Ah左右的方壳电池为例计算)。

假设某电池企业电池故障率水平为6西格玛(卓越水平),即3.4个故障/百万个电池,目前一般一条线一年出货365万个电池,就意味着有12.41个电池会导致换模组或Pack,意味着3.1万~数十万的成本,产线检出率提升40%,意味着成本降低1.24万~数十万。

假设某电池企业电池故障率水平为5西格玛(优秀水平),即230个故障/百万个电池,目前一般一条线一年出货365万个电池,就意味着有839.5个电池会导致换模组或Pack,意味着210万~数千万的成本,产线检出率提升40%,意味着成本降低84万~数百万。

此外,电池使用端若发生一起电池自燃,其赔付和公关费用可能要数十万元,对品牌形象的损害更是巨大的,甚至可能直接导致企业的衰落。缺陷检出率的提升还能带来更多无形收益,产品质量和品控的提升,是对品牌价值提升、产品销量提升有重要作用,这个因为需要时间积淀才能反应出来,不易估算,但价值不菲。

赛鸥科技不只实现了实时动态K值检测,还对其他很多工序也实现了动态智能检测,不惧产线波动,减少漏判、误判和返工,提升电池安全,降低生产成本,提升生产效率。除了本文分享的电池动态质量智能检测软件之外,赛鸥科技还基于多年的锂电厂商服务成功经验,沉淀出多个电池工艺智能化解决方案(包括 Hipot智能检测软件、智能分选软件、分容容量预测软件、温度智能折算软件、K值预测等),助力电池制造商高质量发展,形成新质生产力,为电池制造商降本、增效、提质,欢迎垂询。

商务联系和免费试用

王经理 手机号/微信同号:18895389511

邮箱:wkm@cellaitech.com

孔博士 手机号/微信同号:13287267198

邮箱:kxd@cellaitech.com

公司网址:www.cellaitech.com

公司公众号:赛鸥科技

公司介绍:赛鸥科技是业内领先的电池产线大数据AI软件开发商,致力于为电池制造商提供电池产线大数据AI软件开发和部署服务,产品面向电池A样小试线、中试线和量产线,开发了全球首款动力电池产线大模型技术,并以此为内核开发了一系列产线大数据AI软件,为电池和工艺开发、优化和升级提供智能工具,为产线降本、增效、提质提供了新的有力工具,助力客户成为电池智造的全球领导者。