锂(Li)金属电池技术以其高能量密度而闻名,但面临着实际挑战,特别是在大体积变化和电池膨胀方面。尽管外部压力对电池性能有深远的影响,但在大尺寸软包电池中,外部压力与锂离子电镀行为之间的相互作用研究中存在明显的空白。

美国太平洋西北国家实验室的Liu Jun和Xiao Jie团队深入研究了外部施加压力对350 Wh kg−1软包电池中电镀和剥离锂的影响。采用混合设计,我们监测和量化自产生的压力,并将其与观察到的充放电过程相关联。提出了一个两阶段循环过程,显示控制软包电池膨胀小于10%,可与最先进的锂离子电池相媲美。电池表面的压力分布揭示了电镀过程中复杂的Li+迂回行为,突出了创新策略的必要性,以解决不均匀的Li电镀和提高Li金属电池技术。

该成果以“Controlled large-area lithium deposition to reduce swelling of high-energy lithium metal pouch cells in liquid electrolytes“的文章发表在国际顶级期刊《Nature Energy》上。

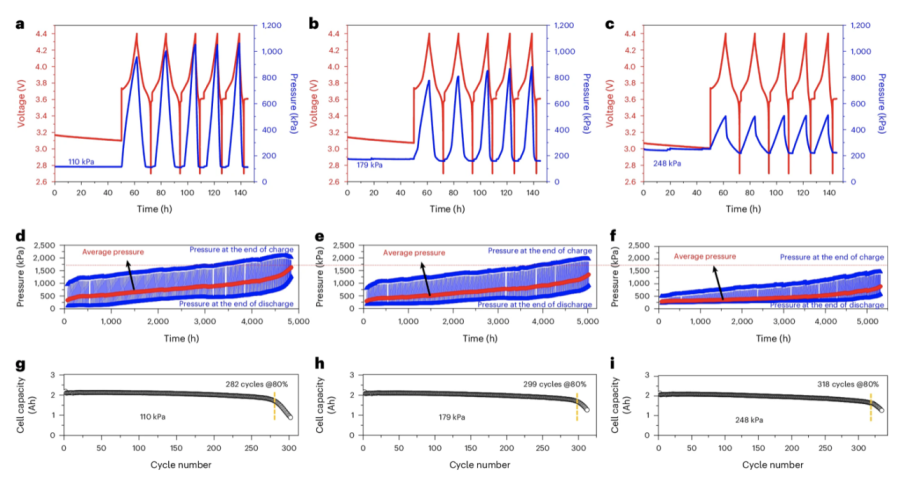

在所有软包电池中,由于在负极侧镀上额外的锂(来自NMC侧),在充电过程中,自生压力(图1a-c中的蓝线)增加。在Li/NMC化学中,Li离子存储在两个不同的储层中,NMC正极和Li箔负极。来自NMC正极的锂用于在充电期间在锂箔负极顶部镀上额外的锂,在充电结束时引起相当大的电池膨胀。

在放电过程中,当额外的锂被剥离并返回正极晶格位置时,自生压力降低。自产生压力的变化幅度与新鲜软包电池上的外部施加压力成反比。当施加压力为110 kPa和179 kPa时,第一次充电结束时的峰值压力分别达到965 kPa和827 kPa(图1a,b)。然而,当对软包电池施加248 kPa的压力时,在第一次充电结束时,最高的自生压力仅为482 kPa(图1c)。相应的,较高的初始压力导致每次充注时观察到的最大压力幅值减小(图1d-f)。在循环过程中,在所有三个软包电池中,充电结束时的压力几乎每个循环都增加(图1d-f),表明负极不断“增厚”。令人惊讶的是,每次放电结束时的压力(图1d-f)在前50-100个循环(110或179 kPa;图1d,e),甚至250次循环(248 kPa,图1f),并且通常返回接近最初施加的值。这一结果表明,在最初的几十或几百次循环中,在放电结束时几乎没有电池增厚。

同样令人惊讶的是,在不同的初始压力下,三种软包电池的循环稳定性并没有表现出显著的差异。在110 kPa压力下测试的电池在282次循环后容量下降到原始容量的80%(图1g)。在179和248 kPa下测试的软包电池分别在299(图1h)和318(图1i)循环后达到其初始容量的80%。当电解质用量为1.9 g Ah−1时(图1g-i),外压从110 kPa增加到248 kPa,循环稳定性的增益仅为36次循环左右。

【图1】a-i, 110 kPa (a、d和g)、179 kPa (b、e和h)和248 kPa (c、f和i)的原位压力监测。a-c显示了前5个循环充放电过程中自生压力的演变。d-f比较每个循环充电/放电结束时检测到的压力,突出显示不同初始压力的软包电池之间的差异。平均压力也绘制在d-f中,以比较循环过程中软包电池产生的压力变化幅度。g-i表示三种锂金属软包电池在110 kPa (g)、179 kPa (h)和248 kPa (i)不同初始压力下的循环稳定性。所有电池在2.7 V至4.4 V之间以0.1 C的倍率充电,以0.3 C的倍率放电。

不同阶段的锂利用情况如图2所示。在Li/NMC软包电池中存在两种不同的锂储层:一种是在NMC晶格中,另一种是在电池中组装的原始锂箔负极。在充放电过程的早期,NMC正极的Li+在正极和负极之间来回穿梭。在放电状态结束时,电池膨胀非常有限,因为来自NMC的大多数Li+可以可逆地回到正极(图2a)。随着循环的进行,NMC中更多的Li离子不可逆地丢失,如果还有足够的电解质,则储存在箔中的Li需要参与电化学反应(图2b)。在电池循环的第二阶段,由于来自锂箔负极的Li+开始参与反应,整个负极的厚度逐渐增加,因为锂箔变得多孔,伴随着死锂和SEI的积累,这也受电解质成分的影响。一旦电解质耗尽,通常会观察到快速的容量衰减(图2c)。电解液耗尽在循环结束时很明显,由于几乎“干燥”的电池,电解液衰减很快,极化加速。

【图2】在初始阶段,锂离子从正极沉积到负极充电。在放电过程中,沉积的锂离子回到NMC正极。理想情况下,负极上的Li箔在这个早期阶段不太参与反应。随着循环的进行,来自NMC正极的一些锂会由于形成“死”锂而不可逆地损失。相应的,锂箔开始参与反应来补偿锂的损失,并积累更多的SEI和死锂。在最后阶段,电解质耗尽,电池容量迅速下降。

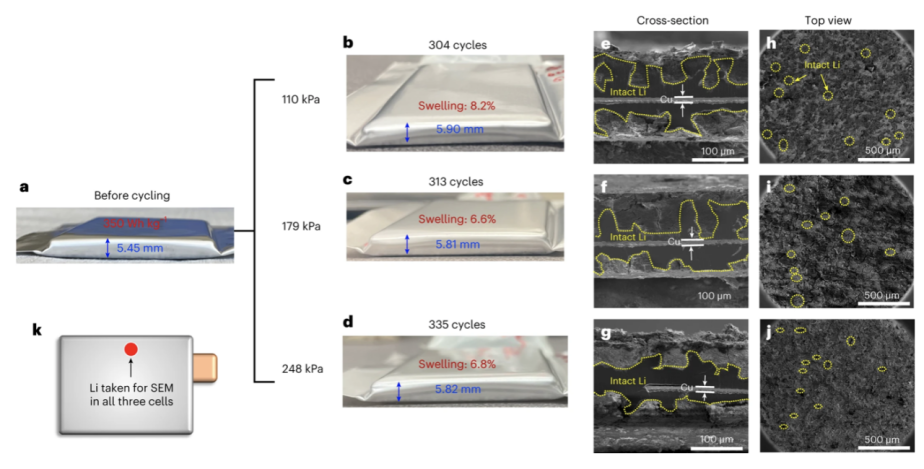

混合设计大大降低了三种软包电池在大量循环后的电池体积膨胀(图3)。总体而言,大量循环后的软包电池膨胀从之前研究中的20-40%降低到6-8%以下,与最先进的锂离子电池相当。循环前,软包电池的测量厚度为5.45 mm(图3a)。即使在110 kPa的最低压力下,304次循环后电池膨胀率也只有8.2%(图3b)。另外两个在179和248 kPa外部压力下的软包电池在300多次循环后仅膨胀了6-7%(图3c,d)。适当的外部压力,结合平衡的电池设计,有效地抑制了锂金属软包电池在循环过程中的侵略性体积膨胀。图3e-g进一步比较了从三个软包电池中收集的循环锂金属负极。软包电池在拆卸前处于放电状态,这意味着大部分锂从NMC侧返回到正极。图3e-j主要是循环锂箔的特征。完整的致密锂存在于所有三个循环软包电池中。为了一致性,表征的Li取自三个电池中的相同位置,如图3k所示。一些未反应的锂形成柱状结构,从集流体延伸到锂负极表面,表明整个锂柱没有发生任何反应(图3e-g)。这些未使用的锂柱通常位于所有三个循环软包电池的负极侧(见图3h-j中的表面视图)。但是,完整的锂柱在锂箔的边缘和中心的数量是不同的,这将在后面的章节中讨论(图4)。已经观察到,经过大量循环后,循环的锂箔的厚度也增加,包括完整的锂柱,在某些情况下,其厚度甚至超过50µm(图3e,f)。这些未反应的锂柱受到相邻的锂进行致密到多孔转化的影响。在外部压力下,完整的锂柱伸长超过了原来的50µm长度。

【图3】a制备350 Wh kg−1锂金属软包电池,厚度约为5.45 mm。b-d, 304次循环后初始压力为110 kPa (b),313次循环后初始压力为179 kPa (c),335次循环后初始压力为248 kPa (d)。循环次数表示每个软包电池在停止前的最后一次循环次数。经过大量循环后,所有三个软包的膨胀率在6%至8%之间。e-g,初始压力为110 kPa时软包电池收集的循环锂金属负极的横截面和表面扫描电镜图像。对于每个软包电池,取出在电池中组装的第五个锂负极进行进一步的SEM表征。k,在每个收集的锂负极上,从靠近铜片的长边缘的相同位置切割一小块循环锂。

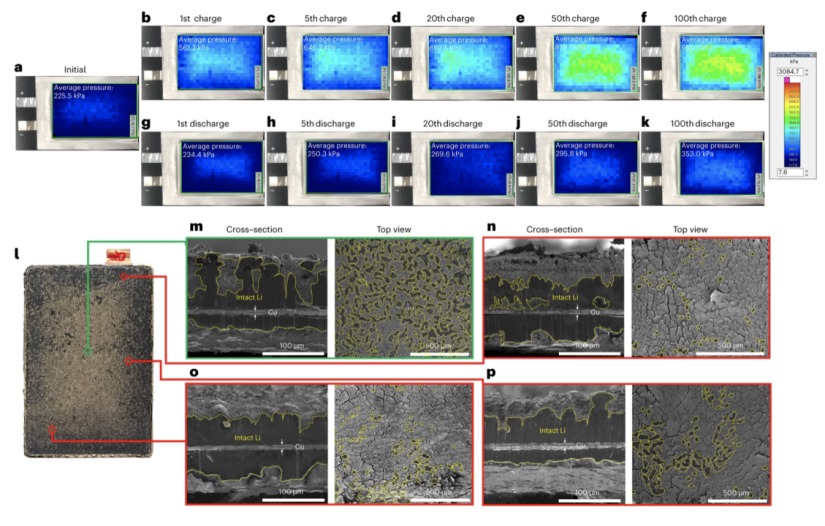

上面的讨论集中在整个软包电池的整体响应外部压力垂直施加在电池上。自生压力的变化是循环时从软包电池检测到的平均值,这是通过电池中组装的所有层的变化产生的。压力是如何分布在软包电池表面的,以及它对大规模电镀锂的影响仍然未知。为了研究这个问题,作者使用了一个压力映射系统来监测350wh kg−1软包电池表面的压力分布(图4)。在开路电压(OCV)下静置2小时后,测量到电池表面的平均压力为225.5 kPa(图4a)。已经注意到,在OCV下,软包电池上的压力分布不是100%均匀的。在第一次充电结束时(图4b),由于在负极侧镀上Li(来自NMC),电池表面的平均压力增加到561.2 kPa。第一次装药结束时的压力分布与OCV不同,在中心观察到更多的热点(图4b),在第5次充电结束时(图4c)和第20次充电结束时(图4d)进一步放大。在第50次(图4e)和第100次(图4f)充电结束时,热点传播到电池表面的其他区域,这表明电池内有更多的活跃区域可用。

放电结束时的压力分布(图4g-k)也遵循类似的趋势,但放电结束时的压力增加幅度比充装结束时要小得多,这与之前的讨论一致。例如,在第一次放电结束时,当镀锂(从NMC侧)返回正极时,平均表面压力恢复到234.4 kPa,接近OCV值225.5 kPa(图4)。随着循环的进行,放电末端的平均表面压力以较小的幅度增加(图4g-k),表明每次循环后都存在残留物质,如纠缠的SEI和死Li。每次到达充电终点时,观察到软包电池中心部分的压力增幅始终高于同一表面上其他区域的压力增幅。这表明更明显的“增厚”发生在负极的中心。为了理解这一现象,在大约100次循环后停止电池表面的压力映射以进行事后分析。未反应的致密锂柱(图4m-p中突出显示)通常在循环锂的所有四个选定区域都可以观察到,但完整锂柱的数量在不同位置有所不同。与边缘(图4n-p)相比,锂负极的中心部分含有更多完整的锂(图4m),这与观察到的色差(图4l)一致。这表明,中心区域较少的锂参与电化学反应,因此保持致密的形态和金属光泽比其他的锂箔。

中心部分更完整和更亮的锂的存在似乎与软包电池中心检测到的显著压力增加相矛盾(图4e,f)。请注意,软包电池中心部分的加速压力增加发生在充电过程中,这意味着来自NMC的锂覆盖了负极表面。然而,用于分析的软包电池在放电状态下全部拆卸,来自NMC的大部分锂已经返回正极。中心锂箔的利用率较低,说明在电池中心部分发生的电化学反应中,参与的大部分锂来自NMC侧。与中央的锂相比,原本“储存”在锂箔边缘的锂更多地参与了循环。

【图4】a OCV时软包电池表面的平均压力为225.5 kPa。b-f,第1次(b)、第5次(c)、第20次(d)、第50次(e)、第100次(f)充电后,电池表面压力持续增加。g-k,第1次(g)、第5次(h)、第20次(i)、第50次(j)和第100次(k)排气后的压力分布也显示出来。放电结束时袋状电池表面的压力增加幅度比充电时小得多。m,循环锂金属负极的中心部分保持其金属光泽,并进一步使用SEM从横截面和顶视图进行分析;n、位于铜片附近短边的Li的SEM图像。o、锂的横切面和俯视图SEM图像位于循环锂箔负极的角落,远离压片。p,位于l所示的相同锂金属负极长边缘的锂的SEM图像。软包电池在拆卸以收集循环的锂金属负极之前处于放电状态

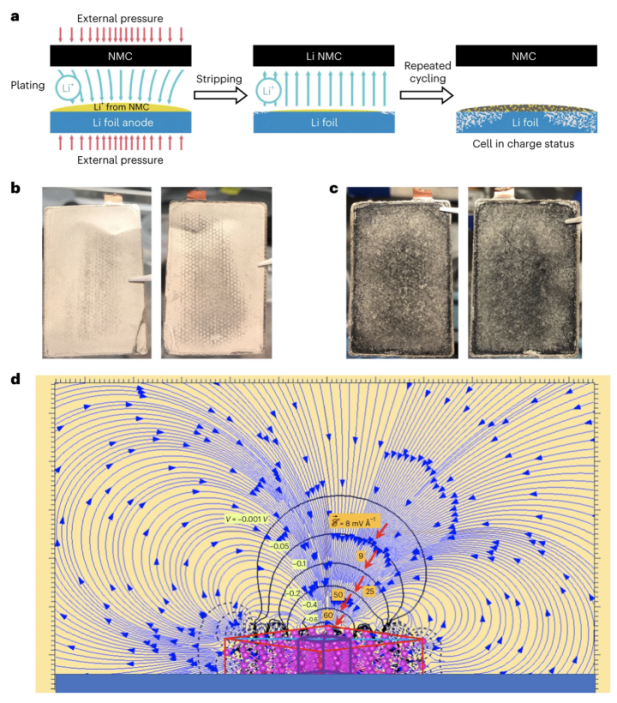

本文提出Li+绕行机制来解释观察到的现象,如图5a所示。在充电过程中,锂(来自NMC)不均匀地镀在锂箔负极侧。相反,锂离子(来自NMC)最好是在锂箔负极的中心,导致软包电池中心区域的自生压力增加得更快。理想情况下,锂(来自NMC)的电镀应遵循图2所示的理想工艺。然而,受到外部压力的影响,一些应该沉积在边缘的Li离子现在绕道到Li负极的中心并被镀在那里,导致覆盖Li箔负极中心区域的更厚的沉积层,从而从该区域产生更高的压力。在随后的放电过程中,由于额外沉积的锂覆盖较少,在锂箔负极的边缘有更多的锂参与电化学反应,而在中央的锂箔则被更好的电镀在那里。因此,经过反复循环后,在原始锂箔的边缘,锂的利用和变暗发生得比在中心区域早。为了证明Li迂回假设,在3次循环(图5b)和100次循环(图5c)后,在充电状态下对SLP电池进行充电和拆卸。与那些在放电状态下拆卸的电池相比,这次中心区域比锂负极的边缘要暗得多,这表明在充电过程中,更多的锂纳米粒子被镀在中心负极。

为了理解电镀过程中的Li+迂回现象,作者基于密度泛函理论,用从头算的电子结构方法计算了在不同施加压力下,在Li金属片表面附近产生的静电电位(EP)和电场(EF),这些静电电位(EP)和电场(EF)代表不同的结构,从而具有不同浓度的Li原子核。作者还计算了含有两种不同核浓度的较大片剂上的EPs和EFs:片剂中心周围的高核浓度和片剂周围的低核浓度(图5d)。

【图5】a外压分布不均匀驱动下Li/NMC软包电池中Li+迂回行为的可视化。b,c, 3 (b)和100 (c)次循环后,从锂金属SLP电池(~160 mAh)充电状态下收集的锂负极的数码照片。显示Li负极的两侧。在2.7 V~4.4 V条件下,0.1 C/0.33 C循环,初始压力为248 kPa。d、理论计算了两种不同外压对锂负极EF分布的影响。

本研究在实际的350wh kg-1锂金属软包电池中,在不同的压力下,大规模地研究了锂离子的电镀。作者发现,适当施加外部压力,由混合夹具实现,在显著减少软包电池膨胀,同时提高锂金属电池性能的一致性方面起着重要作用。在循环过程中绘制软包电池表面的压力分布图,揭示了在负极侧的中心区域优先镀上Li+。这种受压力影响的Li+迂回现象,可以通过量子理论计算来解释。作者还提出了一个两步法来了解锂在正极和锂箔侧两个不同储层中的利用情况,这解释了观察到的循环锂金属负极的形态变化。这些发现揭示了在压力驱动下大规模电化学镀过程中Li+的独特行为,并为开发有效的解决方案提供了有价值的见解,以应对可充电Li金属电池的挑战。

参考文献

Liu, D., Wu, B., Xu, Y. et al. Controlled large-area lithium deposition to reduce swelling of high-energy lithium metal pouch cells in liquid electrolytes. Nat Energy (2024).

DOI: 10.1038/s41560-024-01488-9

https://doi.org/10.1038/s41560-024-01488-9

来源:深水科技与咨询